加热炉空气预热器腐蚀分析及防护措施

徐先财, 盛 健, 曹 雪

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

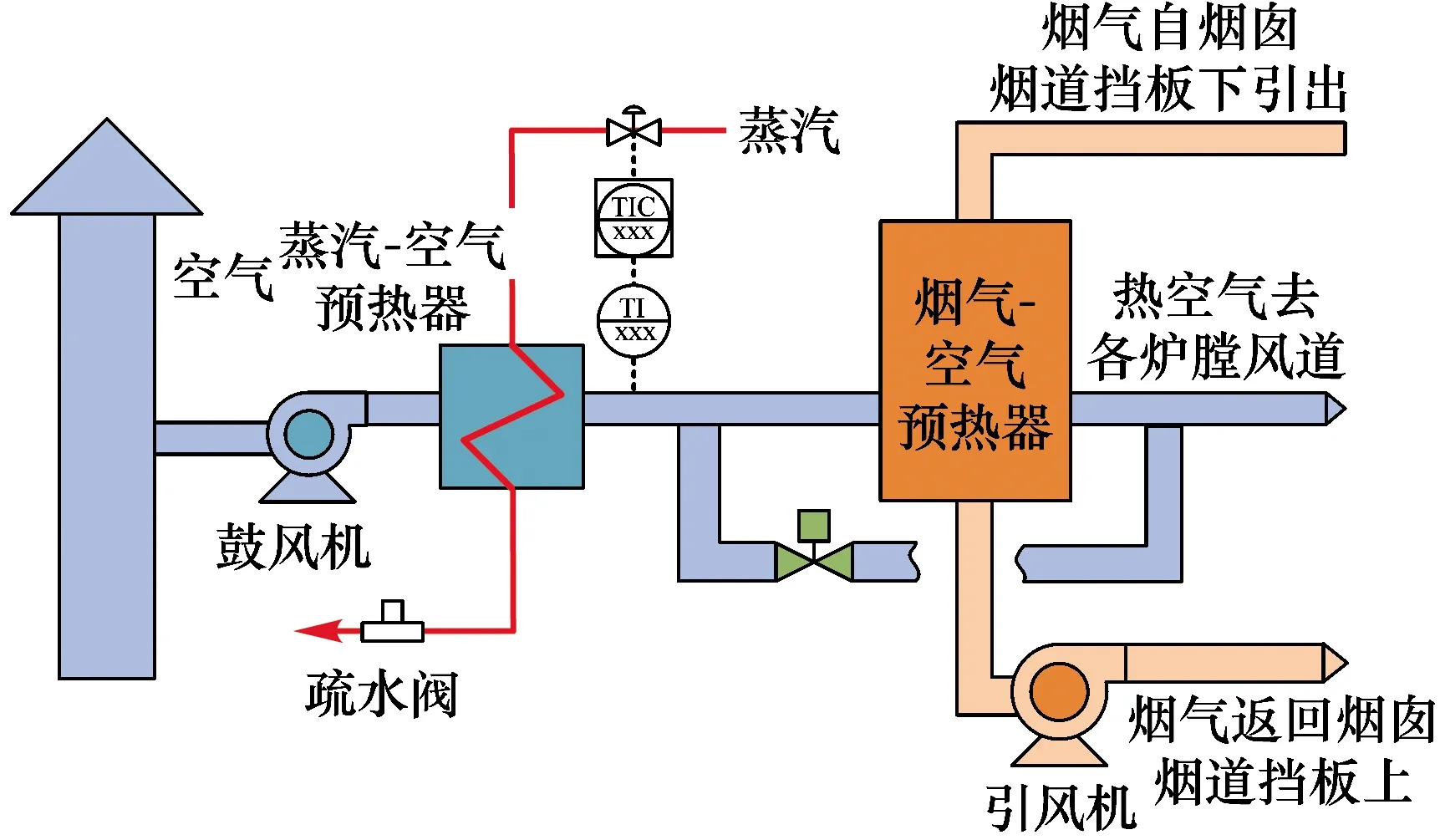

1 工艺流程及设备概况

中国石油某石化公司炼油厂1.2 Mt/a延迟焦化装置加热炉余热回收系统,采用前置蒸汽-空气预热器与铸铁双向翅片空气预热器回收烟气余热,并设有鼓风机和引风机。来自对流室的热烟气经热烟道进入铸铁双向翅片空气预热器,与空气换热后由烟气引风机排入冷烟道,冷烟气经冷烟道返回炉顶烟囱排入大气。冷空气由空气鼓风机引入,先后经过前置蒸汽-空气预热器、铸铁双向翅片空气预热器与烟气换热,再经热风道供炉底燃烧器燃烧使用。冷风道上设有旁通风道,用于调节排烟温度,防止露点腐蚀。前置蒸汽-空气预热器将空气预热后送入铸铁双向翅片空气预热器,通过调节蒸汽量控制进入铸铁双向翅片空气预热器的空气温度,提高烟气侧冷端金属壁温,延长设备使用寿命。

铸铁双向翅片空气预热器利用铸铁的抗冲蚀和耐腐蚀性能,结合板翅式结构换热效率高的特点,具有寿命长、阻力小及结构紧凑等优点,可以在很宽的烟气温度范围内长期可靠运行[1]。余热回收系统中所有烟道均采用隔热耐火浇注料(JM-100)作为衬里,而热风道则采用岩棉板外包镀锌铁皮进行保温。为确保设备的操作状态符合设计条件,在预热器烟气侧末端金属壁设置了3个管壁热电偶。当金属壁温小于107 ℃,DCS系统报警,操作人员在仪表间遥控打开冷风道旁通,或加大前置蒸汽-空气预热器蒸汽量,提高金属壁温。加热炉余热回收系统工艺流程见图1。

图1 加热炉余热回收系统流程

2 腐蚀原因分析

2.1 腐蚀状况

该空气预热器在首次投用7个月后于2012年进行了检修。打开设备后看到空气预热器翅片管无明显腐蚀迹象,烟道有大量黄绿色堆积物,壁板出现腐蚀坑,部分壁板甚至出现了腐蚀破裂现象。空气预热器腐蚀状况见图2。

2.2 腐蚀分析

取空气预热器垢样(见图3)观察分析,发现部分可溶于水,检测pH值为3~4,说明壁板腐蚀部位为酸腐蚀。进一步对腐蚀垢样进行光谱化学组成分析(见图4),所含主要元素质量分数:O 53.26%;Si 0.19%;S 19.14%;Cr 4.74%; Fe 20.53%;Ni 2.14%。

由以上分析可以看出,空气预热器内垢样的主要成分是硫酸亚铁、二氧化硅(脱落的浇注料)以及部分稀有金属元素,属于典型的烟气低温硫酸露点腐蚀。加热炉燃料气中S燃烧形成SO2,部分SO2进一步氧化成SO3,SO3与烟气中水蒸气结合形成硫酸蒸汽,当烟气接触的换热表面温度低于露点时,硫酸蒸汽凝结成浓度较高的硫酸溶液,附着在金属表面造成金属腐蚀[2-4]。

图2 空气预热器腐蚀状况

图3 空气预热器内垢样

图4 空气预热器结垢谱图

2.3 原因分析

铸铁板翅式空气预热器壁板发生露点腐蚀的原因如下:

(1)燃料气硫质量浓度高。设计值不大于 0.01 mg/m3,实际在装置开工初期,燃料硫质量浓度高达 1 300 mg/m3,导致烟气中硫含量升高。

(2)北方冬季严寒,尽管排烟温度高于露点温度,但在空气预热器冷空气进口与烟气底部管壁有很大温差,在空气进口处形成典型的三角区域腐蚀[4]。

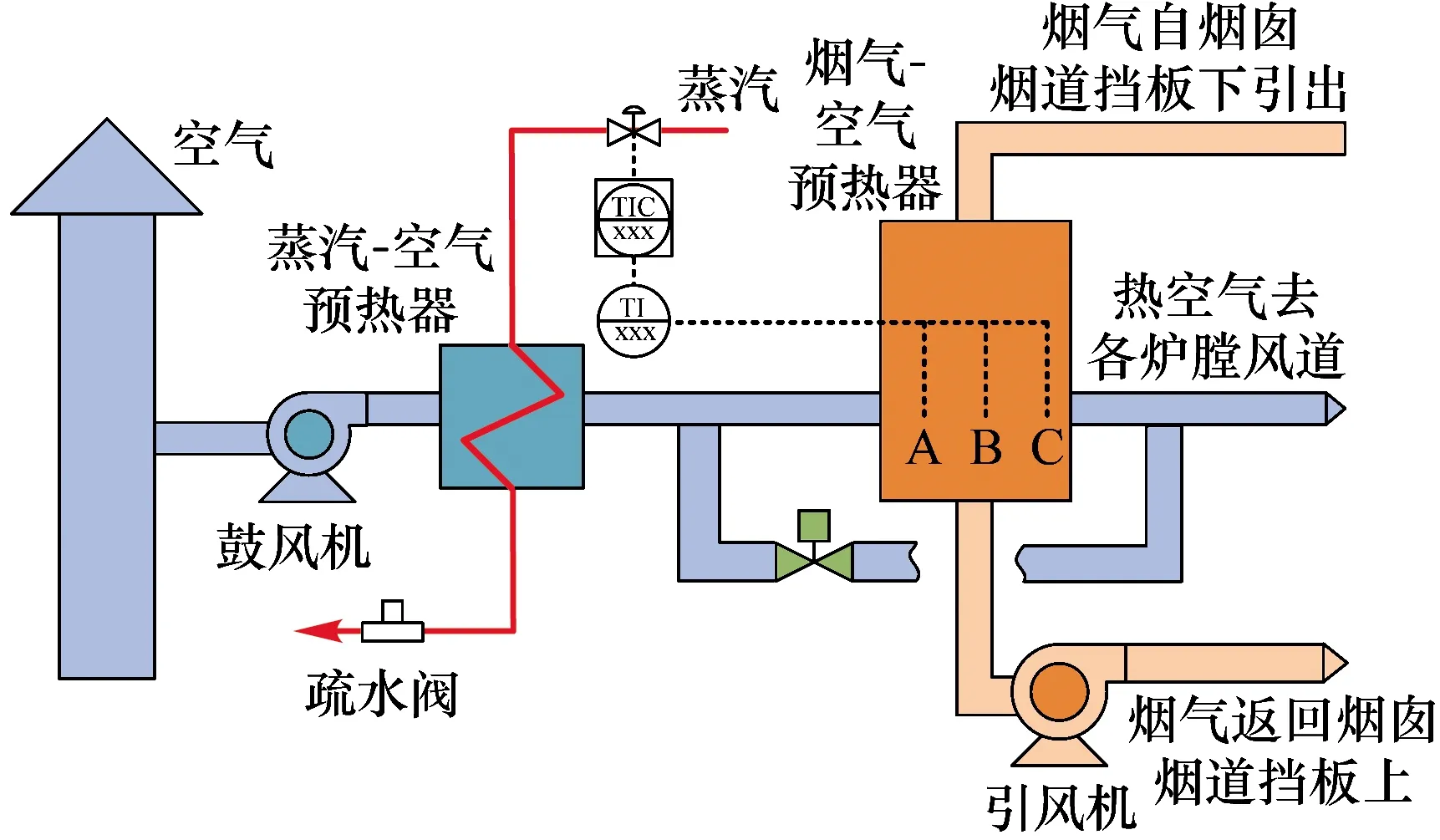

(3)前置蒸汽-空气预热器的蒸汽量根据烟气-空气预热器烟气侧末端壁温进行调节,而蒸汽-空气预热器的温度控制点是空气出蒸汽-空气预热器的温度。当外界空气温度或烟气参数变化时,操作中很难及时调整蒸汽-空气预热器蒸汽量,即无法确保烟气-空气预热器壁温在露点以上。

3 采取的措施

(1)加热炉使用脱硫净化后的燃料气,燃料气硫含量控制在空气预热器设计允许指标以内。

(2)优化前置蒸汽-空气预热器的控制方式。将前置蒸汽-空气预热器的温度控制点改为烟气-空气预热器烟气侧末端三点壁温的最低值,确保烟气-空气预热器烟气侧末端金属最低壁温高于露点。温度控制方式如图5所示。

图5 蒸汽-空气前置预热器控制方式

(3)由于加热炉使用脱硫后的燃料气仍然存在微量硫的情况,操作中可根据加热炉烟气在线监测仪监测SO2含量,推算烟气低温露点腐蚀温度,并制定控制烟气-空气预热器烟气侧末端壁温最低参数。为防止烟气-空气预热器烟气侧末端存在壁温低于热偶测点的情况,烟气-空气预热器烟气侧末端壁温参数要稍高于露点腐蚀温度。

4 结 语

采取相应措施后,经过两个生产周期的验证,加热炉空气预热器未再发生露点腐蚀,说明腐蚀原因分析正确,采取的防护措施有效。