摩擦盘式假捻器细长轴制造工艺改进

曹希新,刘红斌,邹友民

(湖南长宏锅炉科技股份有限公司,湖南 衡阳 421007)

0 引言

在机械加工中,长度与直径之比大于7的轴称为“细长轴”。细长轴的刚性较差,在加工过程中因机床、刀具、切削热的影响易产生变形,其直线度、圆柱度易出现诸多缺陷[1]。由于其尺寸精度和表面粗糙度要求高,加之为提高细长轴的硬度及表面耐磨性,一般都采取整体淬火或高频淬火、表面镀铬等措施进行处理;而磨加工时的切削热更容易引起工件变形。

1 细长轴加工问题

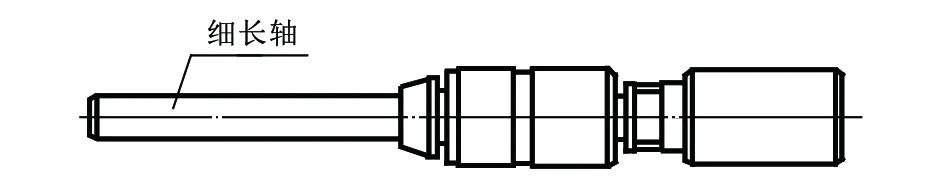

我公司加工的HN2850-N1型轴承,是一种用在弹力丝机上的摩擦盘式假捻器轴承,其结构如图1所示。假捻器轴承是弹力丝机的核心部件,多组摩擦盘和导盘依次装在细长轴上,使用时细长轴和摩擦盘及导盘发生摩擦,因此要求细长轴有非常高的表面硬度及耐磨性;此外,为防止轴承锈蚀,细长轴表面应具有良好的防锈性能。为此,我们对细长轴进行高频淬火和表面镀铬处理。

图1 假捻器轴承

由于假捻器细长轴长度与直径之比为L/D=18,材质为GCr15轴承钢[2],高频淬火热处理后的表面硬度为61 HRC~65 HRC,之后再进行表面镀硬铬。因为假捻器细长轴既是加工轴承沟道的基准面,又是轴承使用时的安装配合面,所以加工精度要求特别高。为此,公司购买了多台MGT1050型高精度无心磨床,但其加工时需要多次通磨外圆,且进给速度和加工余量须严格控制,导致加工效率低,无法满足日益增加的产量和质量要求。

2 工艺流程及问题原因分析

2.1 工艺流程

假捻器轴承细长轴常规加工工艺流程[3]:落料→软磨外圆→倒一端角→表面淬火→粗磨外圆→钻、攻螺孔→倒另一端角→铣槽→镀前精磨→表面镀硬铬→镀后修磨→磨端面→硬倒圆弧角→精磨外圆→磨双沟→超精双沟→总检入库。

2.2 问题原因分析

该类假捻器轴承细长轴硬度高、刚性差,加工非常困难;特别是细长轴表面电镀硬铬时,因为电极的尖角效应会造成镀层极不均匀,特别是细长轴外圆两端与其中部直径的尺寸差为0.08 mm~0.12 mm,且其圆度、锥度、跳动非常大,不能满足其直径尺寸极差控制在9μm的要求。为此,电镀硬铬后的细长轴需反复精磨外圆才能合格,而且镀后修磨外圆工序就需要在无心磨床上通磨4次;而无心磨床通磨细长轴外圆时,由于细长轴两端的镀层厚,砂轮进给的切削力、切削热量及冷却不均匀等原因影响,也会造成个别细长轴镀层脱落,脱落的镀铬层一旦粘附在导轮上就会严重划伤细长轴表面,严重影响细长轴的加工质量,甚至导致细长轴报废。上述诸多因素直接造成制造工艺复杂,加工难度大、成本高、表面质量有缺陷、加工效率低等问题,严重制约公司的扩大再生产。

3 工艺改进

为了提高假捻器细长轴加工效率、降低加工成本,笔者分析认为化学镀镍磷表面处理可以代替电镀处理。这是因为化学镀镍磷层具有特殊的机械性能[4],如镀层硬度高、厚度均匀、耐磨性优异、耐腐蚀性强、光泽度高,工件镀后的表面粗糙度不受影响,无须再加工和抛光处理。另外,镀镍磷工艺相对于电镀硬铬工艺不需要昂贵的沉钯,加工成本低。综合考虑后,公司联系多家镀镍磷公司进行多次试验对比,并根据工件在镀槽内不同的摆放方式不断调整化学镀镍磷配方,最终获得理想的假捻器细长轴镀镍磷工艺。采用该工艺后,细长轴硬度、耐磨性以及恶劣环境下的耐锈蚀能力都得到大幅提升,而且镀层非常均匀,圆度、尺寸、锥度、跳动、表面粗糙度全部合格,细长轴的加工质量得到保障。小批量试制后,我们将细长轴制造工艺流程改进为:落料→软磨外圆→倒一端角→表面淬火→粗磨外圆→钻、攻螺孔→倒另一端角→铣槽→磨端面→硬倒圆弧角→镀前精磨→表面镀镍磷→磨双沟→超精双沟→总检入库(该项假捻器细长轴制造工艺的改进已申请发明专利,专利申请号为:201510702052.8)。

4 结语

相较于假捻器轴承细长轴常规加工工艺,改进后的工艺省略镀后修磨和精磨外圆两道工序。这是因为使用化学镀镍磷工艺,操作者可以根据电镀时间精准控制细长轴镀后尺寸和镀层均匀度,各种形位公差都能得到很好的保障。细长轴化学镀镍磷后可以一步成形,加工效率得到极大提高,镀层厚度仅为电镀硬铬的1/4,加工成本较电镀硬铬低廉,且镀层硬度高、耐磨性好、韧性高、内应力小、耐腐蚀性能强,在满足假捻器轴承使用功能的同时,降低生产成本,确保加工质量,极大地提高加工效率,全面推广后,公司取得了很好的经济效益。