棉纺环锭细纱管底小纱成型技术研究

韦金平,管幼平,张素香

(1.经纬智能纺织机械有限公司,山西 晋中 030601;2.中原工学院,郑州 451191)

0 引言

棉纺环锭细纱机纺纱时,管纱成型受4个参数的制约:细纱直径、级升距离、圈距和短动程。牵吊式钢领板控制机构,为钢领板提供级升距离、圈距和短动程,这3个参数从空管开始到满管结束,全程不变;但当在动力传输路线上安装“凸钉”零件时,会在纺小纱段干扰这3个参数值,以增大纱管容纱量。

随着技术进步,当钢领板运动的动力源升级为伺服控制系统时,作为实体零件的凸钉已失去了存在价值。通过伺服程序使凸钉电子化,不但能降低制造成本,还能使管底成型实现智能调节、精确控制,因此,量化分析凸钉的作用很有必要[1]。

1 凸钉在纺纱过程中的作用

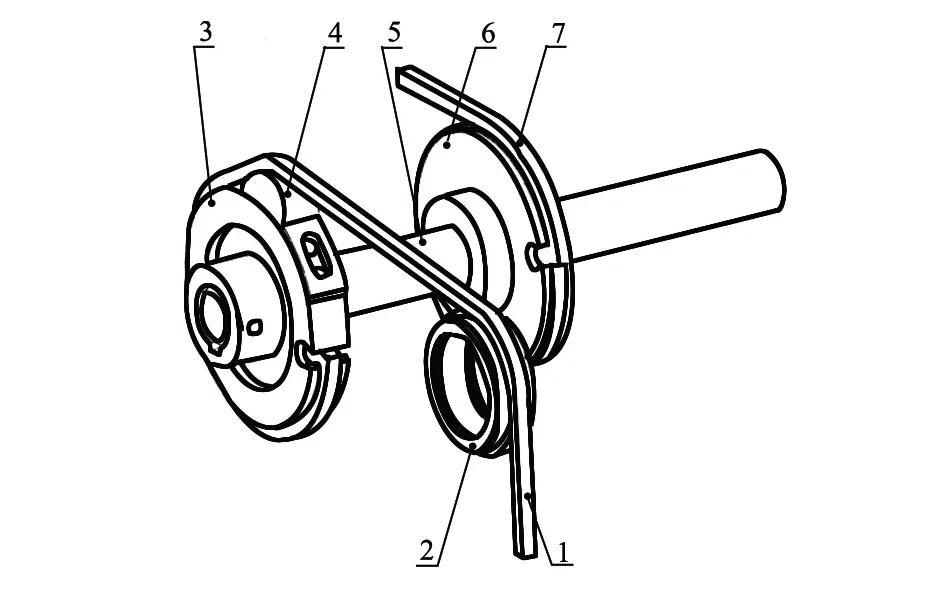

牵吊式钢领板控制机构如图1所示,其中控制机构提供动力拖拽绕过支撑轮的牵吊带,带动主分配轮和主分配轴转动;钢领板动力轮固连在主分配轴上;钢领板牵吊带一端卡在钢领板动力轮缘上,另一端和钢领板连接,如此,钢领板被牵吊带牵动,其运动状态完全取决于控制系统。

1—动力牵吊带;2—支撑轮;3—主分配轮;4—凸钉;5—主分配轴;6—钢领板动力轮;7—钢领板牵吊带。图1 牵吊式钢领板控制机构

如果主分配轮上未安装凸钉,控制机构所提供的级升距离、圈距、短动程将配合固定的轮系传动比,如实地传递给钢领板;但凸钉在小纱段,相当于增大了主分配轮的径向尺寸、改变了轮系传动比,传递到钢领板牵吊带上的这3个参数值也降低了,这就是凸钉发挥作用的机理。

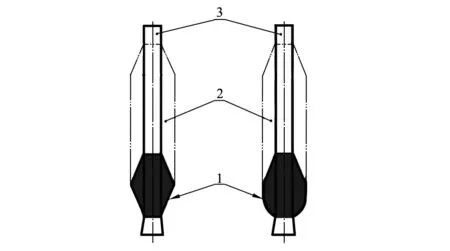

图2为环锭细纱满纱管成型示意,图2a)为无凸钉成型状态,图2b)为有凸钉成型状态,可见在相同细纱参数和卷装直径下,凸钉能使纱管卷绕更多的细纱。理论上,当卷装直径达到预设值时,凸钉应失去作用,这由其在主分配轮上的安装位置决定[2]。

a) 无凸钉成型 b) 有凸钉成型1—小纱段;2—中纱大纱段;3—纱管。图2 管底小纱成型比较

2 无凸钉时管底成型计算分析

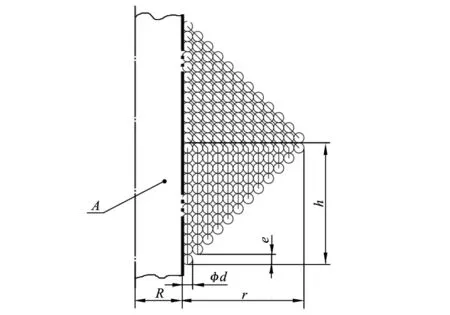

无凸钉时,细纱管底小纱成型如图3所示,细纱直径由粗纱状态和设定的牵伸倍数决定;钢领板短动程在机械升降时由机械结构决定,电子升降时由伺服系统设定;级升值须根据纺纱工艺确定。

A—纱管;d—细纱直径;e—级升;h—短动程;r—最大成型半径;R—细纱管半径。图3 管底小纱成型

由细纱卷绕原理和图3可知,纺纱开始时,细纱开始等圈距n1d向上卷绕,卷绕圈数为h/(n1d)时到达短动程高度h;再开始等圈距n2d向下卷绕,卷绕圈数为(h-e)/(n2d)时到达级升位置,完成第一次升降;以此位置为基础,再以等圈距n1d向上卷绕圈数h/(n1d),以等圈距n2d向下卷绕圈数(h-e)/(n2d),依次循环。其中,n1和n2通常为细纱直径的倍数。每一次卷绕升降完成后,纱线的最低卷绕位置距离最初的起始位置都累计增加e;第h/e次升降后,管纱径向尺寸不再增大,筑底过程完成。此时,管纱在第一次短动程h的顶端处,径向尺寸达到最大,最大成型半径r为[2(h/e)-1]d。

由此,筑底成型(卷绕疏密度,上下成型锥角,管纱直径)和设定的细纱直径、级升、圈距、短动程建立了量化关系[3]。

3 凸钉作用的量化分析

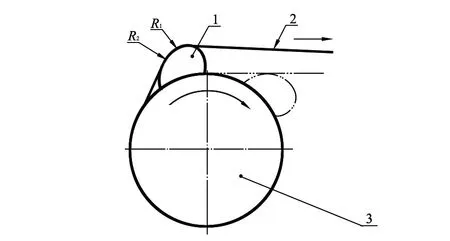

根据现用零件的尺寸和位置关系绘制主分配轮、凸钉和动力牵吊带的几何模型,如图4所示。凸钉固装在主分配轮上,在动力牵吊带(参见图1)的拖拽下,主分配轮和凸钉一起沿顺时针方向转动,切点从凸钉上的R1段滑向R2段,最终当R2段和主分配轮与支撑轮的外公切线相切,即在双点画线位置时,凸钉失去作用,管底小纱筑底完成,动力牵吊带和主分配轮间的运动开始存在线性关系[3]。

1—凸钉;2—牵吊带;3—主分配轮。图4 凸钉结构

量化后的动力牵吊带与主分配轮之间的运动关系如图5所示:未安装凸钉时,动力牵吊带和主分配轮间的运动关系如曲线a;有凸钉干扰时2者的运动关系如曲线b。其中,OA段是凸钉R1段作用的结果,AB段是R2段作用的结果;OA段对应底纱成型过程,而在实际纺纱过程中,凸钉的R1段往往不参与筑底过程,R2段也不是全部参于筑底过程,而是通过调节其在主分配轮上的安装位置,只使用曲线b中AB段的一部分来参于筑底过程[4]。

图5 动力牵吊带和主分配轮运动关系

4 结语

棉纺环锭细纱机借助凸钉来影响小纱段的级升距离、圈距和短动程纺纱参数,以完成管底成型,这一过程在一些很古老的棉纺环锭细纱机上都可以追溯到。当伺服控制技术大量应用于棉纺环锭细纱机上时,钢领板升降系统电子化,凸钉也随之被更为精准、智能化的控制程序所替代。详细、量化地分析凸钉在底纱成型时的作用,给出细纱管底小纱成型时各参数间的数学关系,能为伺服系统凸钉电子化编程提供准确的数学模型。