基于模糊PID控制的压铸机自动控制系统设计*

吴 星,任文强

(1.柳州职业技术学院 机电工程学院,广西 柳州 545006;2.柳州市柳晶科技股份有限公司,广西 柳州 545005)

0 引言

压铸机作为压铸生产中的重要设备其自动控制水平决定了生产的效率与压铸件的质量,因此,利用现代技术手段实现压铸件的自动控制,完成压铸工艺生产的实时监控,实现良好的人机交互,对提高压铸工艺的自动化水平与压铸件质量均意义重大.[1-2]本研究使用ARM EP9315微处理器实现的压铸机自动控制系统进行研究,系统通过定时读取代表工作状态的各种接近开关、按钮、警戒信号,掌控压铸件当前状态,完成工况的监控功能,提高压铸质量,为压铸件自动控制提供参考借鉴.

1 系统结构

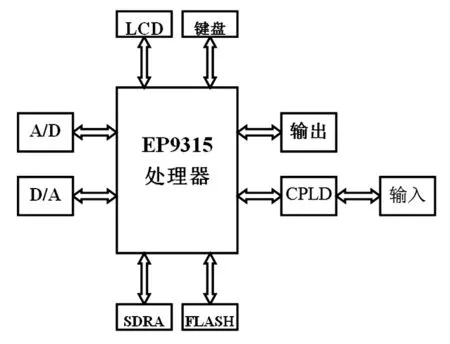

根据系统的功能,压铸机控制系统中主要包括了微处理器、按键与液晶显示屏在内的人机交互界面、数字量输入输出、模拟量输入输出、存储设备等部分.[3-4]

该系统中选用的微处理器为EP9315 ARM处理器,该处理器是一款以ARM920T为内核的32位的工业级处理器,运行稳定可靠,扩展性好,它是整个系统的核心硬件.

压铸机控制系统整体结构图如图1所示.

图1 系统结构图Fig.1 structural diagram of system

2 系统实现

2.1 PID模糊控制器设计

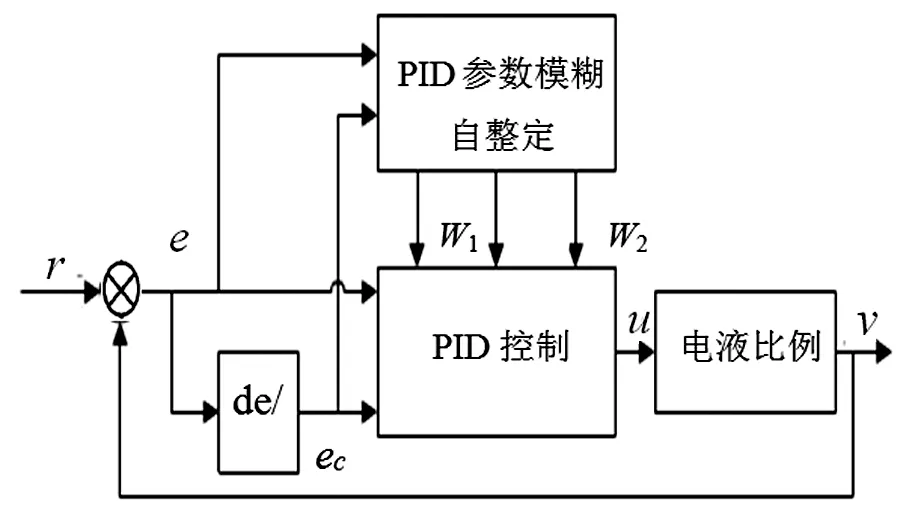

设计中使用了PID控制方式对压射速度的控制与增压压力进行控制,通过位移偏差与偏差变化率作为控制参数作用于电液比例阀,实现控制功能.[5]设比例阀位移量偏差为e,偏差变化率为ek,二者作为输入信号,移量偏差为e通过设定值与检测值比较即可获得,变化率ek通过e求导获得.

通过模糊推理,得到PID控制器的参数W1,W2,W3,以此经过PID控制器最终完成对电液比例阀输出信号i,系统PID控制原理如图2所示.

图2 系统PID控制原理图Fig.2 The principle diagram of the system PID control

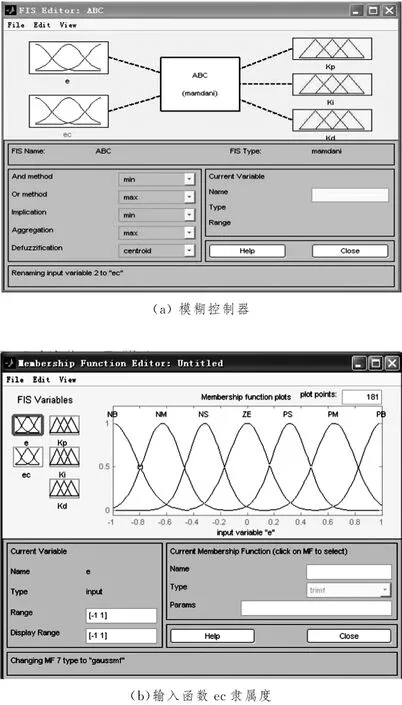

研究中的模糊控制器如图3(a)所示,输入与输出变量的隶属度函数相似,输入函数ec的隶属度如图3(b)所示.

图3 模糊控制器与输入函数隶属度Fig.3 The fuzzy controller and The input membership function

2.2 硬件设计

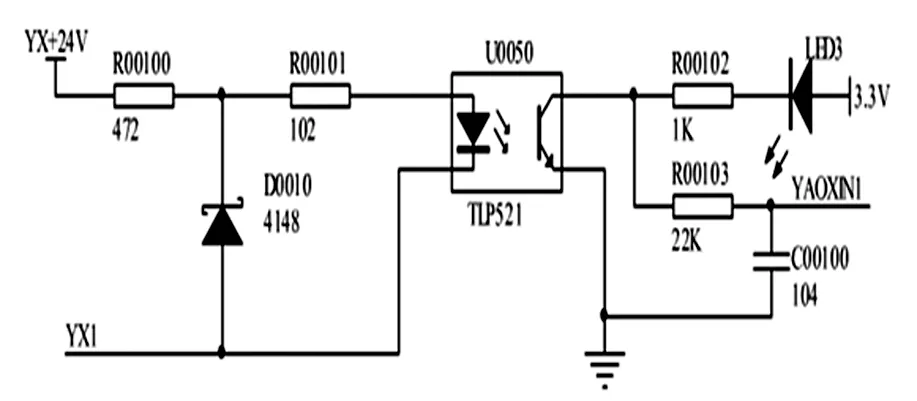

2.2.1 快压射开关检测电路

快压射接近开关的信号检测是控制快压射动作的基础,系统设计中对快压射接近开关检测电路的设计中,选用了TLP521光耦实现光电隔离,通过稳压管4148提高电路稳定性,减少TLP521的误动作,为提高电路的可靠性与抗干扰性,设计RC滤波电路置于输出端.当行程开关中有信号出现时,经过输入通道时完成隔离滤波后,信号由处理器分析处理,再根据信号处理结果对电液比例阀触动蓄能罐,完成压射活塞的快压射操作.[6-7]快压射开关检测电路设计如图4所示.

图4 快压射开关检测电路Fig.4 Fast injection switch detection circuit

2.2.2 数字量输入输出电路

系统中各种按钮需要使用数字量的形式输入,各种电磁阀控制需要运用数字量输出,根据需求与实际状况,输入数字量通道设计为48路,本身EP9315提供的IO数字通道不足,本设计中使用了CPLD进行扩展.输入的数字量信号不能直接为处理器接收,需要通过TLP421光耦进行隔离,完成了电压转换,同时防止了干扰信号对系统产生的影响,提供了系统的可靠性.

数字量输出需要在EP9315 IO口扩展驱动电路,除了使用光耦隔离完成电压转换外,还使用了IFR640芯片实现电磁阀驱动,并加入电阻抑制保护电路,提高电路的可靠性.

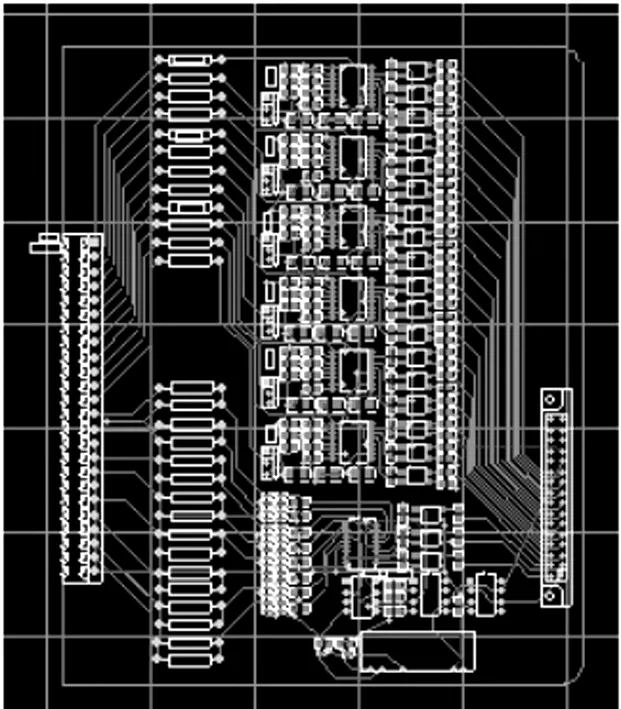

2.2.3 模拟量输入输出电路

控制监控的温度与动模位置属于模拟量输入信号,而流量阀与压力阀的控制需要通过模拟量输出信号进行控制.对于输入信号,动模检测通过电子尺完成,需要1路信号通道,而温度检测通道需要4路,系统设计中选用了ADS1256转换器完成模拟与数字之间的转换.模拟输出信号中,2路用于控制流量阀,2路用于控制压力阀,AD转换器选用了AD5326转换器.设计制作的模拟通道电路板如图5所示.

图5 模拟通道电路板Fig.5 Analog channel circuit board

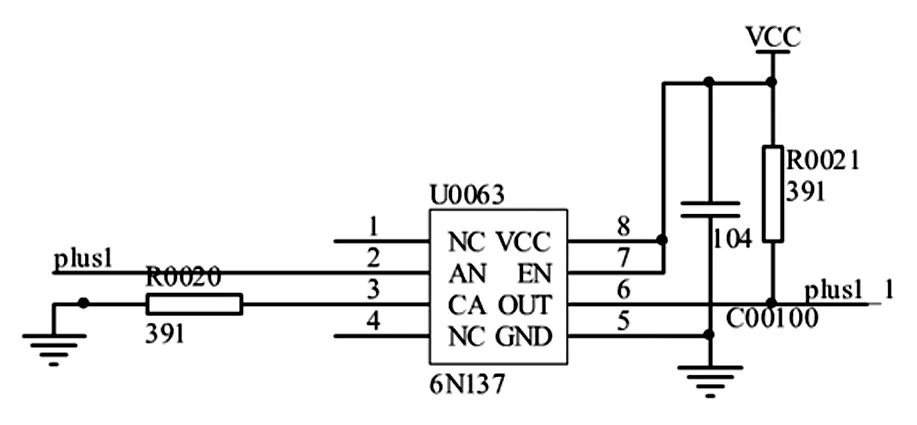

2.2.4 快速压射速度检测通道电路

设计中选用了输出脉冲频率较高的旋转编码器实现对速度信号的检测.为了实现信号的隔离,选用6N137光电隔离器并配以104的电容进行滤波,达到提高系统稳定性与可靠性的目的.具体检测通道电路设计如图6所示.

图6 快速压射速度检测通道电路Fig.6 Fast injection speed channel circuit detection

2.2.5 人机界面接口设计

人机界面可以直观反映压铸件的实时工作状态,显示压射曲线、历史曲线、实时报警等信息,同时也为操作人员提供工艺参数的设置界面,设计中采用了带触摸屏的LTS350Q1的TFT-LCD作为人机接口设备,与控制中心的接口框图如图7所示.

图7 TFT-LCD接口框图Fig.7 TFT-LCD interface diagram

2.3 软件设计

2.3.1 功能设计

压铸机控制系统的软件根据其层次关系,从上至下包括了应用层、系统层、驱动层与设备层四个层次.应用层主要完成具体人机交互功能,提供各种操作接口,完成压铸机的直接控制.系统层主要是提供实时操作系统,实现各种调度.驱动层主要起到连接硬件与软件的作用,实现了与硬件相关的各种操作代码.设备层是指系统中使用的CPU、键盘、LCD等设备.应用层软件核心任务是完成压铸工艺流程的监控与压铸机动作的有效控制.

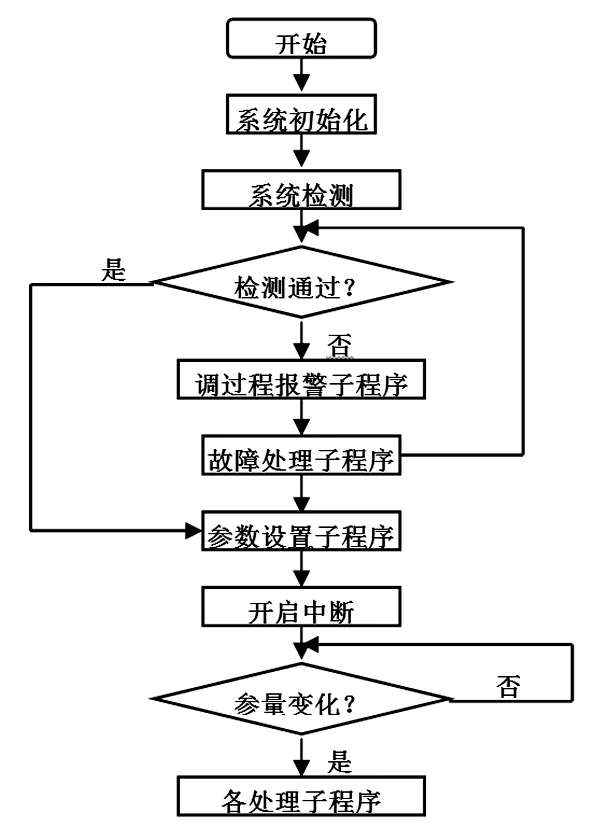

2.3.2 主程序设计

其中系统主程序主要实现初始化及主循环的功能,初始化指对显示模块、A/D模块、输出与输入模块进行上电与复位后的各项初始设置,主循环指在特定时间间隔内对系统工作状态、故障信息等进行循环检测.主程序流程图如图8所示.

图8 主程序流程图Fig.8 The main program flow chart

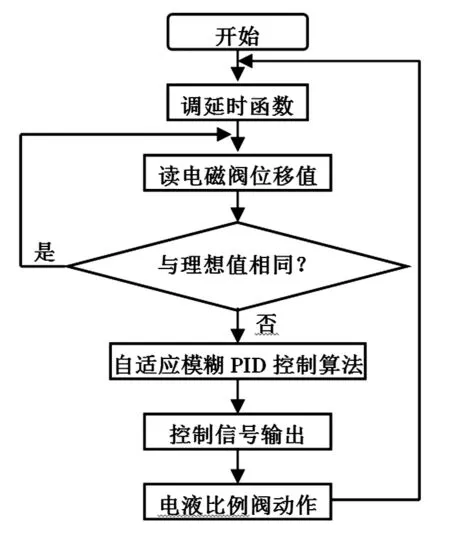

2.3.3 自适应PID模块程序设计

实际工艺中,压射速度与增压压力是最为重要的参数,压射比压的控制需要控制系统对电液比例阀位移进行实时监测,并与理想值进行比较,得到误差后通过模糊规则进行控制,计算得到PID参数W1,W2,W3,从而完成控制电路的控制,达到调节比例阀开度的目的,实现蓄能器油压改变压射比压的效果.压力控制方法与压射速度的控制类似.具体控制程序流程图如图9所示.

3 结语

压铸机的自动化水平的高低,对压铸件的质量起着至关重要的作用,以EP9315 ARM处理器作为控制核心,通过模糊PID控制方法对纠偏压射、增压电液比例阀进行自动控制,达到压射速度与增压压力有效控制的目的,有效完成压铸机的各种控制,系统的应用对提高压铸机的自动化控制水平,提高铸件质量,意义显著.

图9 PID控制程序流程Fig.9 The PID program flow chart