未处理钢筋在模拟混凝土孔溶液中的早期电化学性能

乔宏霞,朱彬荣

(1.兰州理工大学土木工程学院,甘肃 兰州 730050;2.兰州理工大学 西部土木工程防灾减灾教育部工程研究中心,甘肃 兰州 730050)

1 前 言

混凝土中的钢筋锈蚀严重影响了混凝土结构的耐久性与安全性,尤其在中国的西部地区,分布着广袤的盐渍土区域,侵蚀性离子结合当地严酷的气候环境,导致基础工程的耐久性问题较为突出[1-4]。针对混凝土结构耐久性问题,不同时间段混凝土中的钢筋的性能变化引起了工程界的关注。

金祖权等[5-6]研究了钢筋在硫酸盐模拟溶液环境下的电化学腐蚀行为,指出硫酸盐溶液对钢筋起到一定缓蚀的作用;王丹芊等[7]对比研究了不同类型钢筋在两种混凝土模拟孔溶液中的耐氯离子点蚀性能;李海洪等[8]研究了钢筋混凝土结构在人工气候模拟环境中的腐蚀行为,指出氯离子浓度达到临界浓度时,自腐蚀电流密度会有数量级的突增;施锦杰等[9]全面分析了钢筋的腐蚀速率模型,讨论了钢筋腐蚀的时变性、点蚀性与随机性等特征;De等[10]分析了钢筋在不同氯离子沉积速率的海洋环境下的腐蚀机理;Pradhan等[11]对受侵蚀混凝土中的不同类型钢筋的腐蚀速率进行研究,指出相较于其他影响因素,氯离子含量的影响程度最大;Aguirre-Guerrero等[12]对不同掺和料混凝土中的钢筋在碳化及氯离子环境下的腐蚀行为进行了评价。

综上可知,大部分学者关注于钢筋在混凝土中的后期性能变化问题。普通混凝土早期易开裂会增加钢筋加速腐蚀的风险,继而降低钢筋混凝土的耐久性。目前,对于钢筋在混凝土中早期的性能发展问题关注较少,同时大部分研究选择模拟液为饱和Ca(OH)2溶液以及对钢筋进行预打磨处理,因而本研究着重关注未处理钢筋早期性能发展。

利用建筑螺纹钢筋试件,通过电化学方法研究钢筋在混凝土模拟孔溶液中的早期性能发展过程,得到相应数据,然后探究钢筋早期性能发展近似符合的函数分布。

2 试验过程

2.1 试验材料

试验用钢筋选用HRB400型普通低碳螺纹钢筋,直径为8mm,长度为120mm,表1为所选钢筋的化学成分。为模拟实际工程环境,试验所用钢筋未经砂纸打磨、超声清洗等预处理工序,保留了初始钢筋的表面氧化皮[13]。为便于试验测试,共制作8个相同规格的钢筋试件,试件两端和PVC管之间采用环氧树脂包封,一端焊接铜导线,具体见图1。

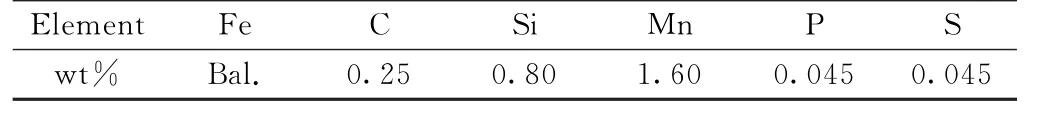

表1 钢筋的化学成分Table 1 Chemical composition of the steel bar

图1 钢筋试件的尺寸图 Fig.1 Steel bar specimen

混凝土模拟孔溶液为室温下的高碱性饱和溶液,溶液成分具体为0.001mol/L Ca(OH)2+0.2mol/L NaOH+0.6mol/L KOH[13-14]。溶剂为去离子水,化学试剂为分析纯,溶液底部留有少量Ca(OH)2沉淀。在钢筋浸泡过程中保持溶液的p H值为13.65,以避免由于p H值的变化影响钝化膜的生长速率。配制后的模拟液密封于容器中,试验过程中保持Ca(OH)2在溶液中为饱和状态。

2.2 试验方法

采用CS350电化学工作站对钢筋试件进行线性极化法(LP)和电化学阻抗谱法(EIS)测试。电化学测试采用经典三电极测试体系,HRB400钢筋试件为工作电极,不锈钢板为辅助电极,饱和甘汞电极为参比电极。

线性极化测试对钢筋的扫描范围为相对腐蚀电位-0.1~0.1V,扫描速率为0.167mv/s,频率为0.33 Hz。交流阻抗测量频率范围为0.01~100000Hz,交流正旋激励信号幅值为10m V。

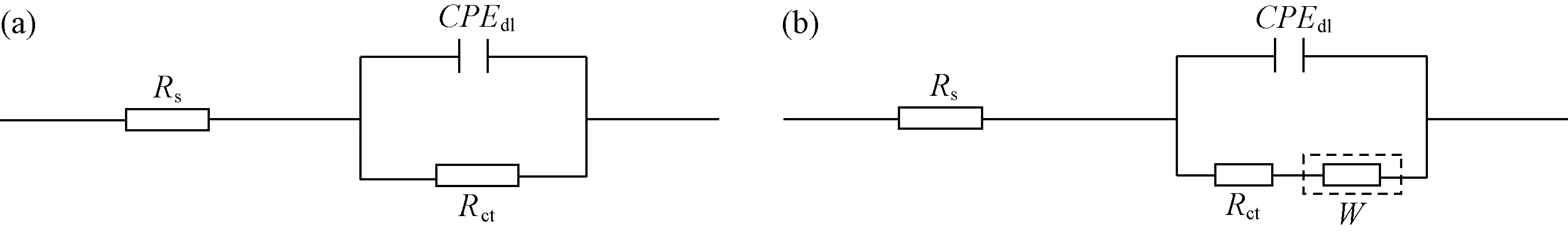

未腐蚀状态,采用如图2(a)所示的交流阻抗等效电路模型对测试结果进行拟合;有腐蚀趋势时,采用如图2(b)所示的等效电路模型对测试结果进行拟合。其中,Rs为溶液电阻,W扩散元件为 Warburg阻抗,是由参与腐蚀反应的物质扩散引起的,Rct和CPEdl分别为钢筋表面的极化电阻和双电层电容。

本试验采用JSM-5600 LV型电子显微镜观察钢筋钝化状态的表面形貌,并使用能谱仪分析钢筋表面的元素成分。采用PHI-5702型多功能电子能谱仪进行XPS分析,确定钢筋钝化完全状态时的微观结构。

图2 交流阻抗等效电路 (a)未腐蚀时采用模型;(b)有腐蚀趋势时采用模型Fig.2 Equivalent circuits for the simulation of EIS results

3 试验结果与数据分析

3.1 线性极化

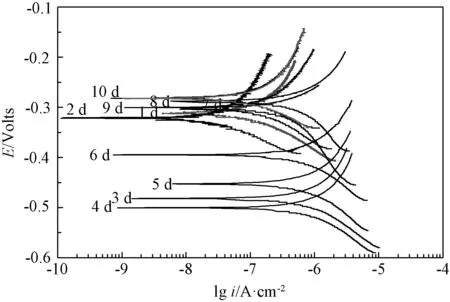

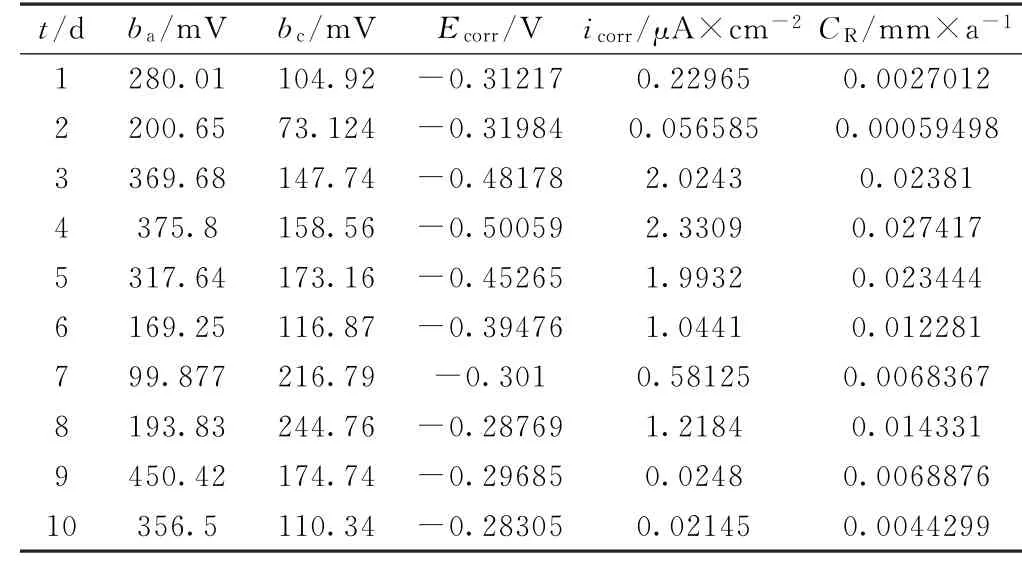

在试验期内,钢筋试件的极化曲线随时间变化的关系及其参数分别如图3及表2所示。

图3 钢筋的极化曲线Fig.3 Polarization curve of steel bar

表2 钢筋试件的极化曲线电化学参数Table 2 Electrochemical parameters of polarization curve of steel bar

腐蚀电流密度icorr以及腐蚀电位Ecorr可作为钢筋锈蚀程度的初步判断依据,腐蚀电流密度越小腐蚀速率就越慢。腐蚀电位向正向移动,钢筋腐蚀发生困难,表明钢筋的抗腐蚀性能较好。根据图3和表2,在10d测试过程中,整体上钢筋腐蚀电位先向负向移动,紧接着向正向移动,腐蚀电位从最低的-0.50059V上升至最终-0.28305V,并且腐蚀电流密度在整个过程的后期也保持在很低的水平,第10d时的腐蚀电流密度低于0.1μA/cm2[15],可以确定钢筋试件最终处于平稳的钝化区,钝化完全,不发生腐蚀。以第7d至第10d这4天所测Ecorr值的均值(-0.2922)作为钝化完全时的腐蚀电位值,即Ecorrd=-0.2922,与初始值Ecorrc=-0.31217相比,其值增加了约10.7%。

钢筋试件在钝化期的前期,其腐蚀电位有较大幅度的降低,其原因可能为:对于未经处理的钢筋试件,其表面状态不均一,钢筋表面继续生成钝化膜的氧化还原过程消耗了溶液中的部分溶解氧,延缓了钢筋的钝化过程[16-17]。也可能因为钢筋试件表面有一层结构不致密的复合氧化皮,主要为Fe3O4,其为过渡物,不稳定,会发生氧化还原反应。未经处理的钢筋试件局部就具有活化状态以及原有氧化膜不稳定,钢筋的腐蚀趋势在开始阶段有一定程度发展,接着在模拟液中高碱性环境下腐蚀趋势得到了抑制[18-19]。

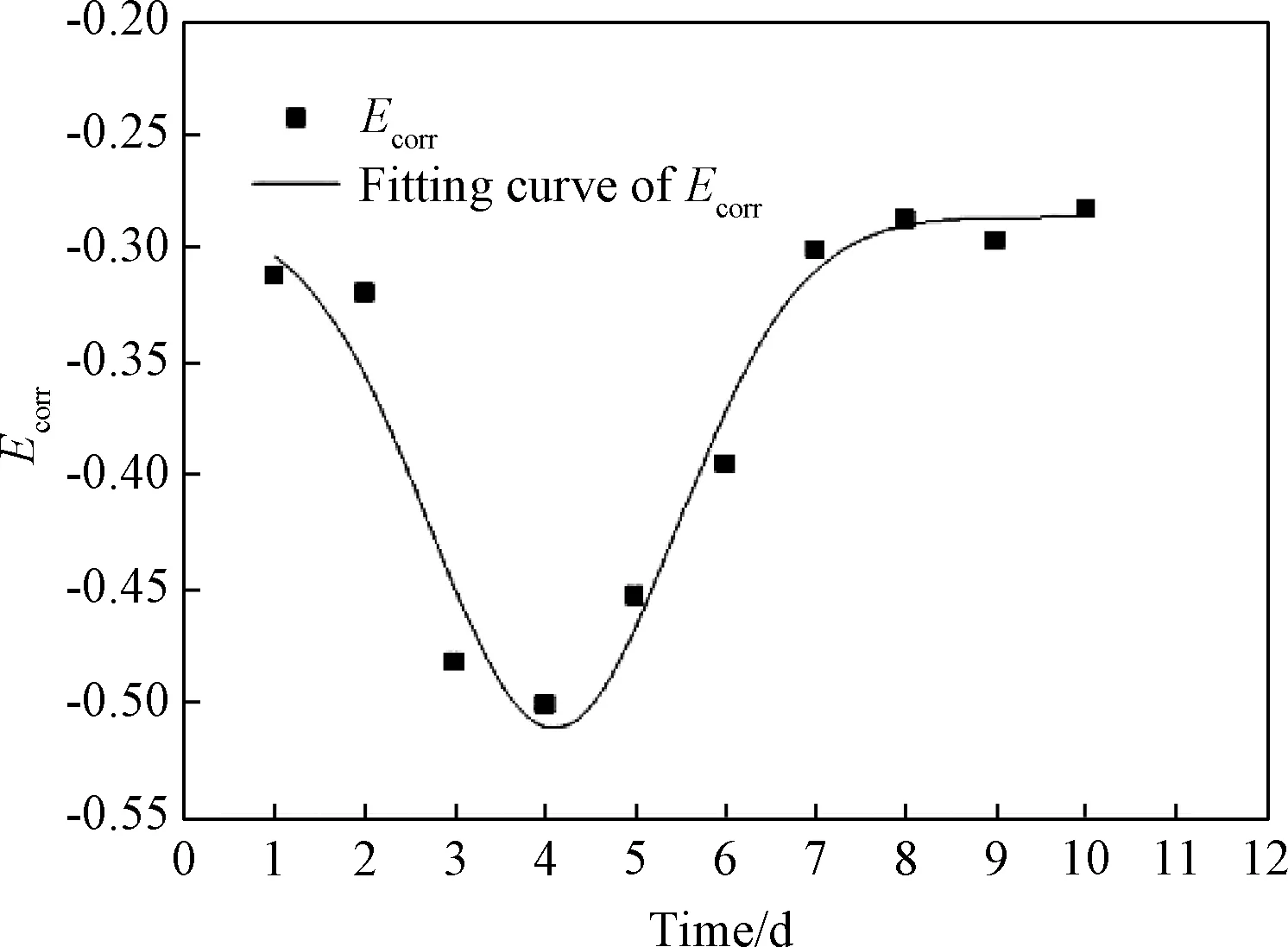

以8个相同规格钢筋试件为一组,以每天收集的腐蚀电位的数据均值作为钢筋的腐蚀电位值,腐蚀电位的散点图见图4。

图4 钢筋腐蚀电位拟合曲线图Fig.4 Fitting curve of corrosion potential

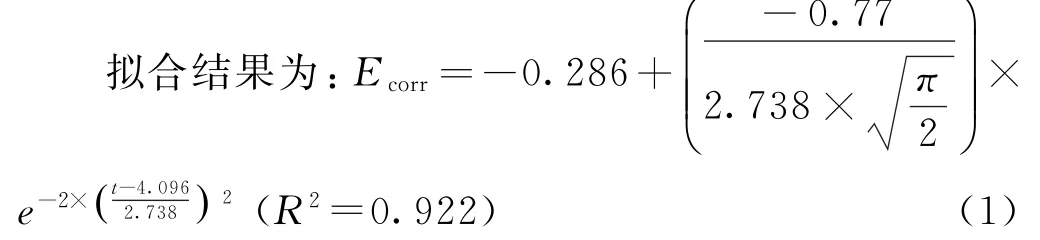

从图可见,与经过打磨等预处理[6,20]的钢筋试件在饱和Ca(OH)2溶液中的钝化过程相比,腐蚀电位的变化有一定的不同,前期波动幅度大,而后期波动幅度小。在整个过程中,未经处理钢筋试件腐蚀电位的变化具有一定的规律性。用高斯公式y=y0+对其变化过程进行拟合,拟合结果见图4中的拟合曲线。图5为钢筋腐蚀电位拟合时的残差分布图。由相关系数R2以及图5可知腐蚀电位的拟合效果很好。

3.2 电化学阻抗谱

在不同试验时间钢筋试件的电化学阻抗谱图如图6所示。

图5 钢筋试件腐蚀电位残差分布图Fig.5 Residual distribution

从图6(a)可见,在第1d和第2d以及钝化后期(第7d至第10d),钢筋试件的阻抗谱表现为双容抗弧,即高频区和低频区,分别有两段容弧抗。高频区出现一个很小的圆弧,低频区的圆弧由于受测试频率的限制表现为一段上扬的曲线,半径非常大,接近于一条直线,这表明钢筋表面的保护层的双电层的传递电阻非常大,此时钢筋处于钝化状态。不同的是,相较于初期,钝化后期的上扬曲线比较短,低频区的圆弧半径更大,说明极化电阻值得到了提升。同种情况下,极化电阻值越大,抗腐蚀性能越好,此时试件钝化完全。在试验中期(第3d至第6d),低频区容抗弧直径变小,说明此时钢筋表面原有的钝化膜不稳定,试件此时表现为腐蚀的趋势,钢筋试件进入活化状态。从图6(b)中也可以得到相似的结论。

图6 钢筋试件电化学阻抗谱图 (a)Nyquist图;(b)Bode图Fig.6 Electrochemical impedance spectroscopy of steel bar (a)Nyquist;(b)Bode

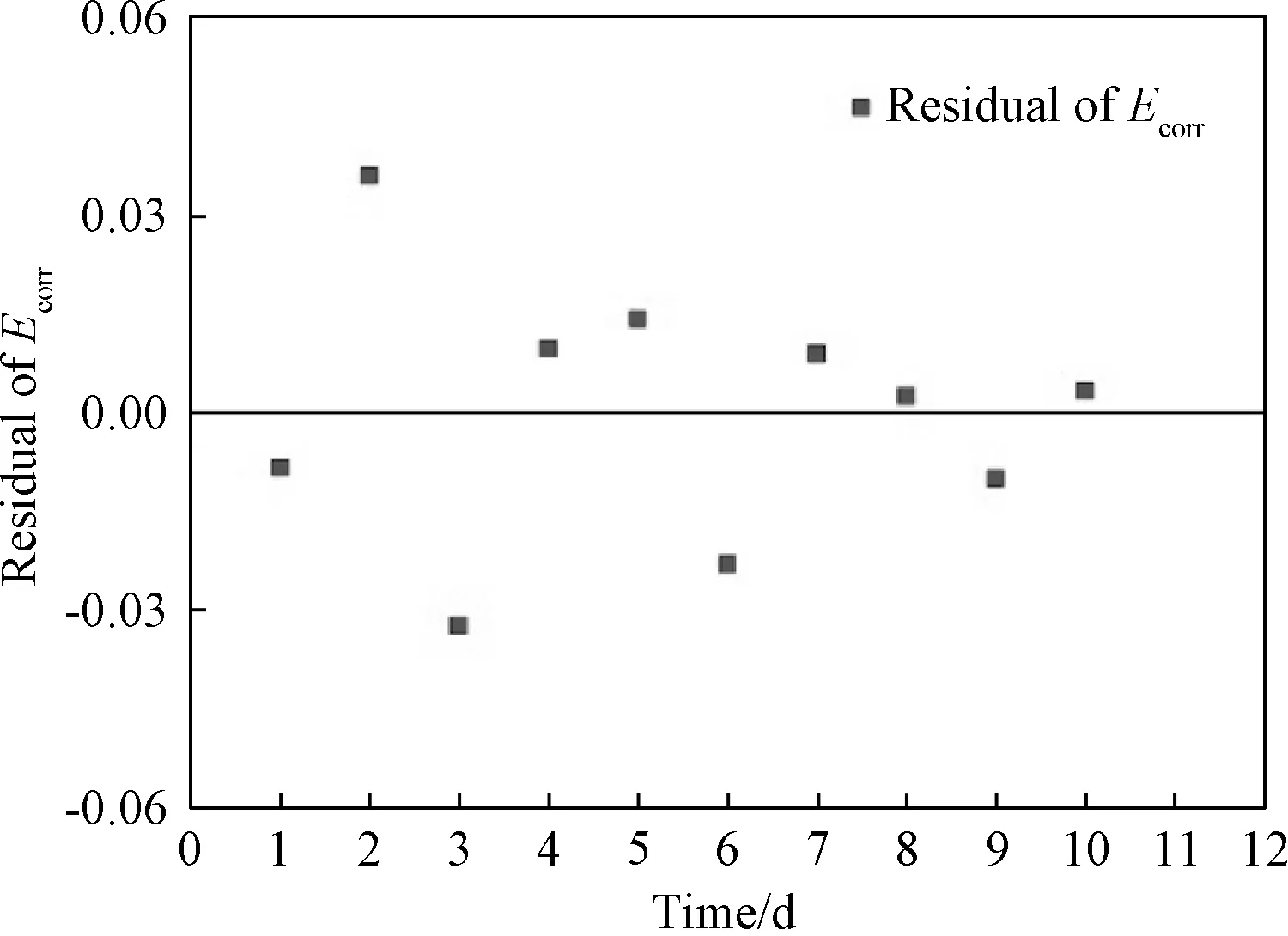

在试验期内,钢筋试件的极化电阻值Rp的变化过程如图7所示。由图可知,相较于腐蚀电位Ecorr的变化,其出现了一定的波动,但从整体来看,仍满足先降低后上升最后保持在较高值范围内。以第7d至第10d这4天所测Rp值的均值(17.165KΩ·cm-2)作为钝化完全时的极化电阻值,即Rpd=17.165KΩ·cm-2,与初始值Rpc=9.868KΩ·cm-2相比,其值增加了约74%。

综上可知,应用电化学阻抗谱法能较好地表征钢筋试件在模拟孔溶液中的早期电化学性能发展,未处理的钢筋试件在本研究所采用的高碱性饱和溶液中能稳定地达到钝化状态。与经过打磨等预处理的钢筋试件在饱和Ca(OH)2溶液中的钝化过程相比[7],极化电阻值的变化相似,具体表现为前期波动大,而后期波动小,但文献[6]中的表现过程为一直上升,中间未有下降过程。原因可能为,在前期,钝化膜的生成及其溶解过程不平衡,后期逐步稳定,最终达到动态平衡而保持稳定的钝化状态。

图7 钢筋试件极化电阻的变化Fig.7 Polarization resistance of steel bar

4 微观结构分析

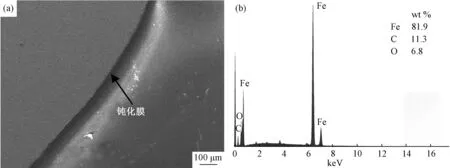

图8为钢筋试件在模拟液中浸泡10d的微观形貌以及钢筋试件表面膜的EDS测试结果。

从图8(a)可见,钢筋试件表面有一层较厚的钝化膜,同时可以看出其厚度比较均匀。形成钝化膜的原因为:在含少量氧气的高碱性模拟液中,Fe2+与O结合成铁氧化合物在钢筋试件表面形成钝化膜。从图8(b)中可见,钢筋表面钝化膜最主要的组成元素为Fe,C和O,其中C可能是钢筋基体原有的或者测试时外界污染(空气中CO2)带来的[21]。

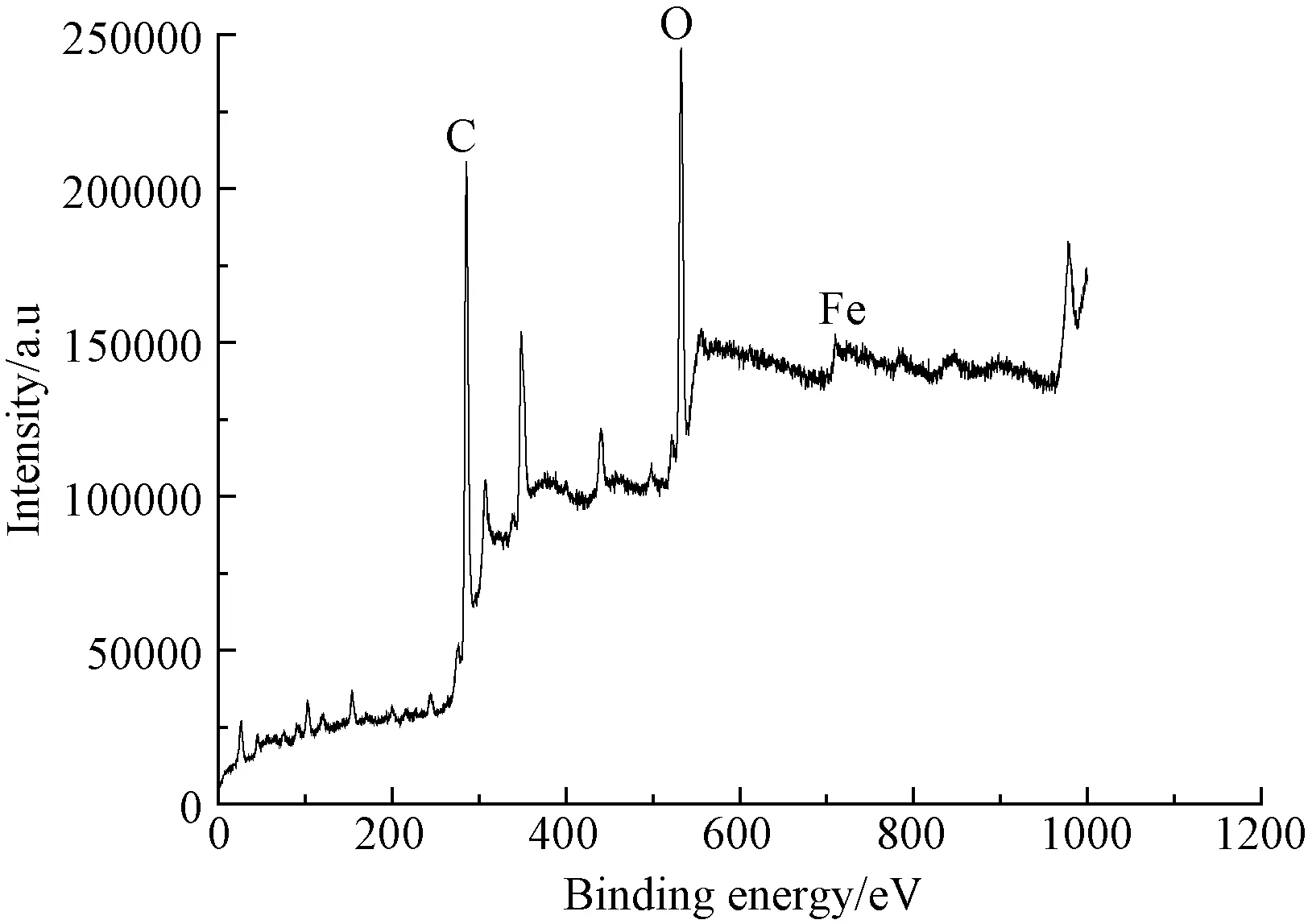

为了进一步确定钝化膜具体化学组成的结构,对钢筋试件样本进行了XPS测试。图9为未经处理过的钢筋试件钝化完全时钝化膜的XPS扫描图谱结果。从图中可以判断其主要构成元素有Fe、O和C。

图8 钢筋试件的微观结构图 (a)表面微观形貌;(b)钝化膜EDS测试结果Fig.8 Microstructure of steel bar specimen (a)surface micro-morphology;(b)EDS test results of passive film

图9 钢筋试件表面钝化膜的XPS图谱Fig.9 XPS spectra of the passive film of steel bar specimen

其中,O主要由O2-和OH-分峰组合而成,O2-峰对应532.2e V,OH-峰对应534.0e V。Fe主要由FeO/Fe(OH)2峰对应于708.4e V,Fe2O3/FeOOH峰对应于711.5e V。可知钝化膜为铁氧混合物,其组成有FeO、Fe(OH)2、Fe2O3和FeOOH 等。

5 结 论

1.线性极化法和电化学阻抗谱法这两种电化学技术均能较为准确地表征HRB400型钢筋在混凝土模拟孔溶液中的早期性能发展,能准确表征钢筋试件完全钝化时的状态。

2.钢筋试件的自腐蚀电位Ecorr在钝化期内的变化过程可以近似用高斯函数来拟合。未经处理过的钢筋试件在混凝土模拟孔溶液中完全钝化时的腐蚀电位在-0.2922左右。

3.未经处理的钢筋试件在混凝土模拟液中钝化完全时,腐蚀电位Ecorr在-0.2922V附近,极化电阻值Rp在17.165KΩ·cm-2附近。钢筋试件钝化完全时,钝化膜组成为FeO、Fe(OH)2、Fe2O3和FeOOH等。