基于MEMS阵列的虚拟陀螺的实现*

臧雪岩,伍萍辉,4*,曾 成,4,贾瑞才,花中秋,4

(1.河北工业大学电子信息工程学院,天津 300401;2.卫星导航系统与装备国家重点实验室,河北 050081; 3.中国电子科技集团第五十四研究所,河北 050081;4.天津市电子材料与器件重点实验室,天津 300401)

惯性运动传感器的应用十分广泛,无论是在航空航天、工业控制、机器人技术,还是消费类电子产品,惯性传感器变得越来越不可或缺。由于新世纪以来半导体制造技术的飞速发展,MEMS(Micro Electro Mechanical Systems)惯性传感器迅速兴起。MEMS陀螺体积小、重量轻、成本低、功耗低、易于集成、可批量化生产等诸多优点,为惯性传感器在消费类电子和可穿戴设备等更多的领域的广泛应用提供了可行方案。尽管技术的发展已经很大程度上提高了MEMS惯性传感器的性能,但在目前的技术条件下,MEMS陀螺仪会因其偏置稳定性、非线性和温度稳定性的影响[1],仍不能满足许多应用的需求,特别是需要陀螺仪信号对时间积分的应用,如惯性导航系统等。由于技术封锁与限制,国内的陀螺性能更是集中在中低端,难以满足实际需求。

为提高MEMS陀螺的性能,文献[2]在2003年首次提出利用多个陀螺对同一运动进行冗余测量,然后利用数据融合技术得到一组性能更好的“虚拟陀螺”数据。其后美国内华达大学,密歇根大学等高校以及一些科技公司,还有印度和瑞典的一些机构对虚拟陀螺做了大量研究,除了陀螺阵列的融合方法,陀螺数量和排布对性能的影响,还对加速度计阵列等辅助校正陀螺和无陀螺加速度计阵列测算角速度等方面做了深入研究[1,3-8]。国内西北工业大学一个团队对陀螺阵列的集成,陀螺数据的融合算法,陀螺阵列的配置和陀螺相关性等做了大量工作[9-13]。此外,火箭军工程大学,哈尔滨工业大学,哈尔滨工程大学,东南大学,中北大学等大学和机构也对陀螺阵列的做了大量研究[14-21],其工作主要集中在融合算法,陀螺相关性及融合效果等方面。

本文分析了MEMS陀螺的误差模型,采用基于一阶自回归模型的卡尔曼滤波融合算法,然后将4个陀螺做成一个陀螺阵列,并在高精度电控转台上进行静态和摇摆实验,对于融合方法对噪声抑制的效果进行实验验证。通过分析多个陀螺安装时的对准误差和标度因数,针对每个陀螺的对准误差不同的问题,可将其统一于阵列的系统坐标轴,在转台上对对准误差和标度因数进行标定和补偿,期间也简化了其计算过程。对比补偿前后摇摆实验的数据,发现补偿后的实验结果更接近真实值。

1 理论研究

1.1 MEMS陀螺误差建模

要想实现MEMS陀螺阵列的数据融合,需要首先定义一个陀螺误差模型。这个模型表示输入角速率和输出角速率的关系。陀螺误差一般分为确定性误差和随机误差,确定性误差一般可以通过标定补偿,因此误差模型只需考虑随机误差。通用的误差模型如式(1),其中只包含支配性噪声角度随机游走(ARW)和速率随机游走(RRW)。

(1)

其中y(t)是陀螺的输出角速度信号;ω(t)是真实角速度信号;b(t)是缓慢变化的随机值叫做零偏漂移,它由随机游走过程噪声wb(t)决定;n(t)是干扰陀螺角速度测量的白噪声,但反映在角度上就成为了角度随机游走。

因此使用上述模型的一个简化模型:

y(t)=ω(t)+N(t),N(t)=b(t)+n(t)

(2)

1.2 MEMS陀螺数据融合方法

组成阵列的4个陀螺使用相同型号相同批次的陀螺,它们有着相同的制造工艺和材料,以及相同的采集环境,因此各陀螺的噪声之间是有一定的相关性存在的,利用其噪声之间的相关性,可一定程度上约束陀螺噪声,从而实现一个精度更高的虚拟陀螺。MEMS陀螺的数据融合方案如图1所示。将4个陀螺的数据分别进行相关性分析和Allan方差分析,可得到陀螺阵列的协方差矩阵,再由协方差矩阵和误差模型得到的卡尔曼滤波融合算法,可得到陀螺数据的最优估计。

图1 MEMS陀螺数据融合方案

阵列中的各个陀螺的真实速率是相同的,建立准确的真实角速率ωk模型能够提高陀螺的精度。由于上文提到的随机游走模型的问题,不宜采用此方法,因此采用动态性能更好的AR模型,为不致融合方法复杂度太高而难以计算,可采用一阶AR模型式(3)表示真实角速率。

ωk=-aωk-1+wk

(3)

根据MEMS陀螺的简化误差模型式(2),可构建带有随机误差的物理系统的状态方程和测量方程,再将其离散化可得状态方程式(4)和测量方程式(5)如下:

Xk=Ak,k-1Xk-1+Γk-1Wk-1

(4)

Zk=HkXk+Vk

(5)

其中系统状态Xk为ωk,Ak,k-1=-a(a是模型参数),Γk-1=1,W是系统噪声,且有cov[Wi,Wj]=Qδij,和E[Wk]=0,(i,j,k=1,2,3,4);而陀螺输出向量Zk=[y1ky2ky3ky4k]T,量测矩阵Hk=[1 1 1 1]T,测量噪声Vk为[n1kn2kn3kn4k]T,且有cov[Vi,Vj]=Rδij,E[Vk]=0,(i,j,k=1,2,3,4)。阵列中的陀螺噪声是有一定相关性的,因此测量噪声的协方差矩阵R并非对角阵,用ρij(i,j=1,2,3,4)表示第i个和第j个陀螺之间的相关性系数,则有测量噪声的协方差矩阵如下:

(6)

其中σ2是噪声方差。

一步预测方程:

(7)

状态估计方程:

(8)

滤波增益矩阵:

(9)

为了计算简便,也可以采用:

(10)

一步预测均方差:

Pk/k-1=APkAT+ΓQΓT

(11)

估计均方差:

Pk=(I-KkHk)Pk/k-1

(12)

1.3 陀螺对准误差和敏感轴标度因数的标定方法

多陀螺数据的融合可以提高陀螺精度,但是有很多实际的问题会影响融合结果和姿态解算精度,其中主要的是陀螺敏感轴的标度因数和陀螺对准误差。标度因数可以根据陀螺仪的测试标准中的标定方法经实验标定;而陀螺对准误差,即陀螺在安装时,其敏感轴和全局坐标轴之间的夹角产生的误差,可以下述方法标定。

图2所示为陀螺安装方位误差的通用模型,OXYZ是陀螺阵列的全局坐标系,OGXGYGZ是陀螺仪实际安装的坐标轴;ΨX、ΨY、ΨZ分别是陀螺仪3个正交轴与全局坐标系的对准误差角。对准误差角会引入一个余弦误差,式(13)为陀螺仪各轴绕全局坐标系中对应轴旋转的响应。

(13a)

GY=ωYcos(ΨY)

(13b)

GZ=ωZcos(ΨZ)

(13c)

其中GX、GY、GZ分别表示各轴的测量值,ωX、ωY、ωZ分别表示真实角速度值,而ΨX、ΨY、ΨZ表示陀螺仪的对准误差角。

除此之外对准误差还会产生跨轴影响,因此对准误差角在其他两轴也有分量,如图2中ΨZ在X轴和Y轴分别有分量θZX和θZY,则X轴的响应扩展为式(14a),同理式(14b)和(14c)为其他两轴的响应扩展。

GX=ωXcos(ΨX)+ωYsin(θXY)+ωZsin(θXZ)

(14a)

GY=ωXsin(θYX)+ωYcos(ΨY)+ωZsin(θYZ)

(14b)

GZ=ωXsin(θZX)+ωYsin(θZY)+ωZcos(ΨZ)

(14c)

将其改写为矩阵形式为

(15)

式中θmn(m,n=X,Y,Z)表示m轴在n轴上产生的分量。也可以将式(15)简化为G=Mω,其中的M即是系统的变换矩阵,对M求逆即可得到校正对准矩阵M-1,M-1和输出向量G相乘即可得到全局坐标系的输入向量ω。

计算校正对准矩阵M-1的一般做法是,对陀螺阵列固定输入,一般是(ωt0 0),然后根据式(15)可以计算得到变换矩阵中分量M11、M21和M31,然后依次输入(0ωt0)和(0 0ωt)即可得到变换矩阵M中的其他分量,然后再对M求逆。但实验中发现,由于标度因数的影响,得到的对准误差角并不合理。

由阵列使用的是低成本陀螺阵列,其标度因数仍需标定,因此,得到的对准误差角和其跨轴分量相差较大。如果暂且忽略对准误差角(与标度因数相比,对准误差角影响较小),优先确定标度因数K,对准误差角就难以确定。假设陀螺三轴相互垂直,则对准误差角和其跨轴分量存在如式(17)所示的关系,式(15)中加入标度因数KX、KY、KZ的影响即可得到式(16),可以联立式(17)与式(16),进行计算。

(16)

cos(ΨX)=cos(θXY)cos(θXZ)

(17a)

cos(ΨY)=cos(θYX)cos(θYZ)

(17b)

cos(ΨZ)=cos(θZX)cos(θZY)

(17c)

(18)

为了简化计算,可以优先计算对准误差角的跨轴分量θ。以θYX为例用式(18)可计算对准误差角在其他轴的分量。在实验中发现标度因数K=1±0.005,而式(18)中的反三角函数arcsinx在0附近的导数约为1,标度因数K引入的角度误差会也在0.01°以内,这在误差允许范围内,因此,也可以用式(19)代替式(18)作近似计算。也就是,先以式(19)的方式计算变换矩阵M中的与θ相关的分量,再利用式(17)计算对准误差角Ψ和最后利用式(16)计算标度因数K。这样即可得到校正矩阵对陀螺的标度因数和对准误差进行补偿。

θYX=arcsin(GY/ωt)

(19)

2 实验验证

实验采用4个陀螺组成的阵列,即将4个MPU-6500焊接在同一块电路板上,组成如图3所示的陀螺阵列。MPU-6500是InvenSense的一款六轴惯性运动传感器(三轴陀螺仪和三轴加速计)。传感器的数据读取采用SPI总线,陀螺的带宽设置为40 Hz,采样频率设为200 Hz,以满足采样定理。

图3 MEMS陀螺阵列

2.1 静态实验

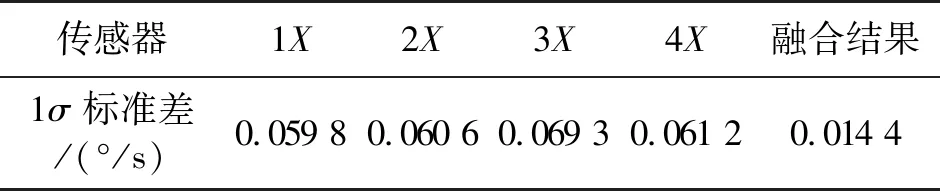

本实验将传感器阵列置于高精度的电控转台内,保持转台静止,预热30 min后,开始采集陀螺阵列数据。文献[22]提到,欲得到完整的Allan方差曲线,至少需要2.5 h的静态数据。因此本次采集时长设为3 h。对离线数据进行处理(为简便起见,只以其中X轴为例),得到原始数据和处理结果如图4所示。其中1X-4X为4个陀螺的原始数据,X为融合后所得到的虚拟陀螺数据。计算其1σ标准偏差的结果如表1所示,4个陀螺的平均值是0.062 7 °/s,与融合结果比较,融合后1σ标准差降低了4.36倍。

图4 陀螺阵列静态数据

传感器1X2X3X4X融合结果1σ标准差/(°/s)0.059 80.060 60.069 30.061 20.014 4

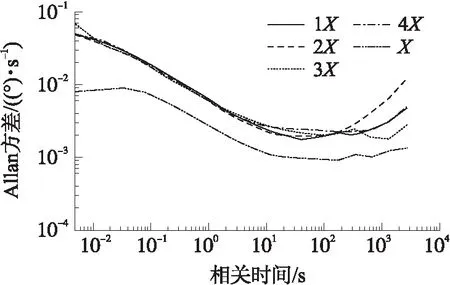

对数据进行Allan方差分析,结果如图5所示。可以从图中得到各个陀螺和融合结果的零偏不稳定性如表2所示。零偏不稳定性的平均值是11.09 °/h,与融合结果比较可知,融合后零偏不稳定性降低了2.22倍。

图5 陀螺阵列的Allan方差分析

传感器1X2X3X4X融合结果零偏不稳定性/(°/h)10.1010.8110.7512.714.99

2.2 动态试验

将陀螺阵列置于高精度电控转台上,预热30 min,然后开始摇摆实验,转台以正弦模式摆动。设置摆动频率为0.1 Hz,最大偏角为10°,采集10 min,也就是其摆动的速率为:

ω=2πsin(0.1×2πt)

(20)

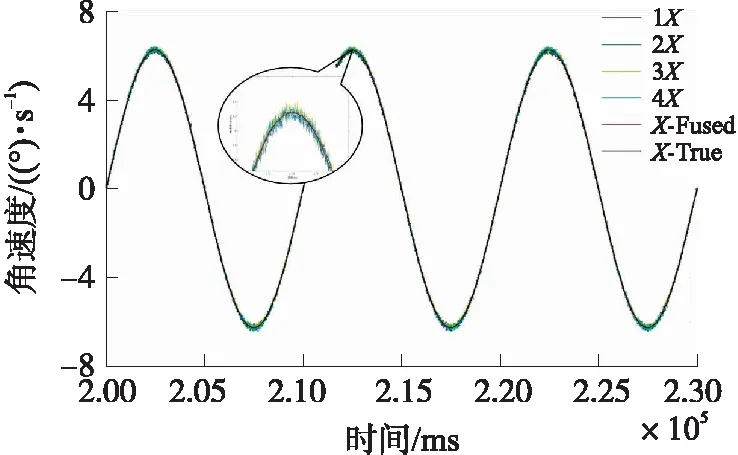

对所得到的数据按上述融合方法进行融合,得到的融合结果如图6所示。

图6 摇摆实验的局部结果

可以看出融合结果的噪声幅度明显低于阵列中单个陀螺。对所得到的陀螺数据进行曲线拟合,得到

ω=6.252 2sin(0.099 994×2πt)

(21)

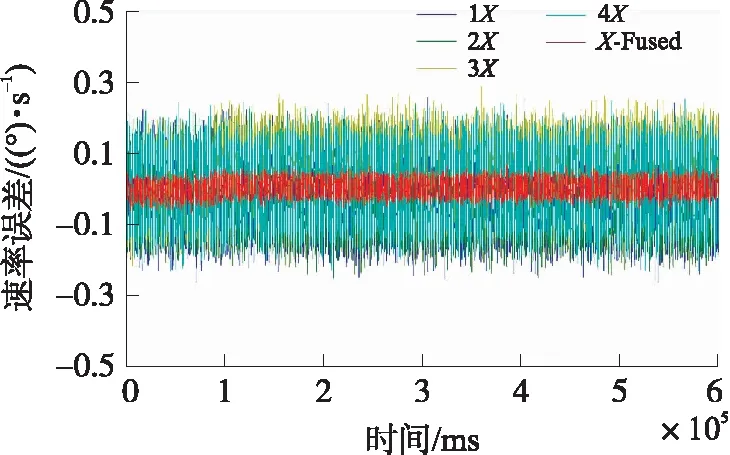

以式(20)作为角速率的真值,可以得到在摇摆实验中的角速率误差如图7所示。

图7 动态试验的速率误差

计算摇摆实验中的速率误差的1σ标准差,其结果如表3所示,4个陀螺动态情况下的1σ标准差的平均值是0.058 7 °/s,与融合结果比较,融合后1σ标准差降低了3.69倍。这个结果与静态情况相比,虽然提高的倍数有所降低,但考虑到动态情况下引入的误差,结果还算基本一致。

表3 动态试验的误差的1σ标准差

2.3 对准误差角和标度因数的标定

将陀螺阵列三向敏感轴与高精度电控转台的3个转轴对齐,置于转台上,预热30 min,然后按照0 °/s,±10 °/s,±30 °/s,±50 °/s,±100 °/s,±150 °/s,±200 °/s,依次采集每个轴在不同转速下的值,得到各传感器在不同转速下的数据输出,图8所示为绕X轴不同角速度各传感器数据。根据前述的计算方法可以得到各对准误差角和其跨轴分量,如表4所示。需要注意的是,为避免残余零偏误差的影响,可用正反向转动的差分值计算对准误差角,再将不同角速度所得的结果平均,以确定安装误差角。

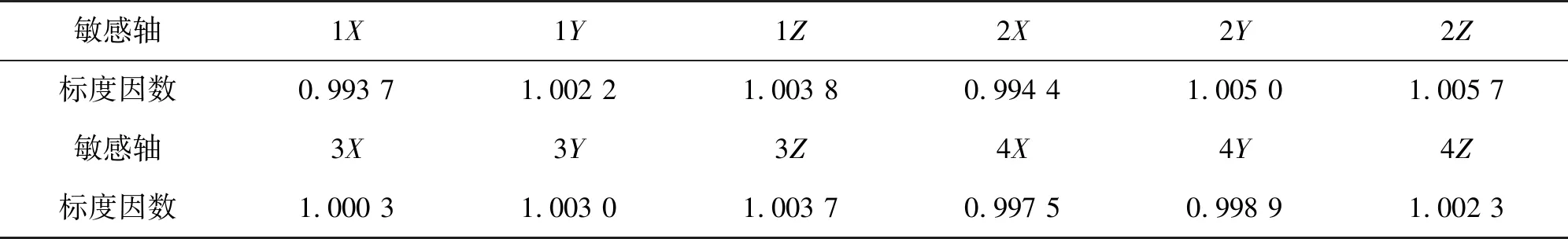

确定安装误差角后,利用转台不同转速作为输入,再对各传感器的输出值进行拟合,获得各轴的标度因数K,如表5所示,图9为1X轴的拟合直线。

图8 绕X轴不同角速度各传感器数据

图9 1X轴拟合直线

在上述实验中获得了各轴的对准角和标度因数,可以根据式(16)计算校正后的输出值。对摇摆实验的各轴的数据进行校正后,再对所得的陀螺数据进行曲线拟合,得到

ω=6.283 1sin(0.099 994×2πt)

(22)

其峰值相较于校正之前式(21)的6.252 2更接近于式(20)转台输入的峰值2π。对绕X轴进行摇摆实验时的Y轴数据,进行校正前后的对比,如图10所示,左侧为各传感器Y轴校正前的部分数据,右侧为校正后的。可以看出,摇摆实验中,校正之前由于对准角误差的影响,在与X轴垂直的Y轴上也有小幅的摇摆分量,同时X轴的峰值也不足2π。在经过校正处理后,得到的X轴数据更接近于转台输入式(20),Y轴更趋向于稳定的零值。实验结果表明,经过标定补偿的摇摆实验数据,更接近高精度电控转台对陀螺阵列的输入值。

表4 各轴与系统轴对准误差角

注:跨轴分量中±只表示方向。

表5 各轴标度因数

图10 Y轴数据校正前后对比

3 结论

为了提高陀螺精度,降低测量噪声,针对4个陀螺组成的阵列,采用了基于一阶AR模型的卡尔曼滤波融合算法,有效降低了陀螺噪声。由实验数据可知,1σ标准差静态情况下降低4.36倍,动态情况下降低3.69倍;零偏不稳定性降低了2.22倍。简化了陀螺对准误差的标定计算过程,标定并补偿了阵列中各陀螺的各个轴的对准误差和标度因数,实验表明标定补偿后,陀螺阵列的输出数据更接近高精度转台输入的真实值。实验结果说明,本文的数据融合方法和标定补偿方法是有效的。