60Si2Mn和2Cr19Ni9Mo异种金属电阻点焊工艺研究

荆卫锋

(中车永济电机有限公司,山西 运城 044502)

异种金属的焊接结构能满足不同的工作条件对材质提出的不同要求,同时可以降低产品成本。由于异种金属的物理、化学性能各不相同,因此异种金属的焊接较同种金属焊接要复杂的多。结合公司某出口产品配件采用了60Si2Mn和2Cr19Ni9Mo连接的焊接结构,选择电阻点焊,进行焊接工艺试验。结果表明,所选择的焊接工艺能保证接头的焊接质量。

1 金属焊接性分析

(1)从焊接性能看,60Si2Mn的碳当量Ceq=0.85%>0.3%,且淬硬性很强,随着含碳量增加及合金元素的加入,提高了碳当量,使奥氏体稳定性增加,而点焊加热时,高温停留时间短,冷却速度快,奥氏体内成分不均匀,当低温转变时,将在熔核及其周围热影响区中出现硬脆的高碳马氏体组织,使接头塑性急剧降低呈脆性破坏。试验表明,马氏体的硬度比淬火热处理时获得的马氏体硬度有明显提高,如点焊60Si2Mn时可高达800HV。同时,点焊接头中的喷溅、缩松、裂纹等缺陷也几乎难以避免。

(2)2Cr19Ni9Mo具有电阻率高,导热率低以及不存在淬硬倾向和不带磁性的特点,焊接性良好。

2 焊接工艺的选择

公司生产的产品配件由厚度0.5mm的2Cr19Ni9Mo和厚度1.6mm的60Si2Mn采用电阻点焊装配在一起。根据焊接性能分析,该焊接方式是不等厚度的异种材料电阻点焊,属于特殊情况的焊接,焊接存在较大的难度。如果焊接工艺选择不当,会导致焊点开裂及熔核偏移,造成焊点承载能力的降低。

为了确保焊接质量,我们对该配件进行了分析,根据两种材料的焊接性,决定在焊接规范上采用焊接60Si2Mn的规范;根据两种材料的厚度不同,为了防止焊接熔核的偏移,选用不同直径的电极,采用“反焊”方式即小电极安置在厚件的一方,进行焊接。在点焊时,采取严格的工艺措施。

2.1 焊接设备和工具

固定式点凸焊机,风砂轮,扁铲。

2.2 焊前准备

(1)为了保证焊接时的导电和导热性,点焊之前将淬火处理过的厚度1.6 mm的60Si2Mn焊点部位正反两面打磨见金属本色。

(2)厚 度0.5mm的2Cr19Ni9Mo和 厚 度1.6mm的60Si2Mn焊前表面除油、水、氧化物等杂质,保证焊接面洁净。

2.3 焊接规范的选用

表1 焊接规范一

表2 焊接规范二

3 试验方法

3.1 点焊试件的制作

将经过焊前处理的60Si2Mn和2Cr19Ni9Mo试件,按搭接的方式点焊在一起,分别执行表1和表2所列的焊接规范,共制作试件24件。其中采用焊接规范一(表1)和焊接规范二(表2),按搭接的方式分别点焊12件。

表3 12件试件撕裂后实验结果(mm)

表4 12件试件拉剪后实验结果(KN)

3.2 撕裂和拉剪实验

点焊的质量要求,首先体现在点焊接头要具有一定的强度,而强度主要取决于熔核尺寸、熔核本身及热影响区的金属显微组织。前者是“量”的因素,后者是“质”的因素。一般来说电阻点焊的工艺特点使其与熔焊相比,“质”的因素产生的问题较少。所以,我们主要对试件进行抗撕裂和拉剪实验。

3.2.1 撕裂实验

将点焊在一起的试件(共12件)分别夹在虎钳上,用扁铲将其从焊点处凿开,测量并记录焊点直径。

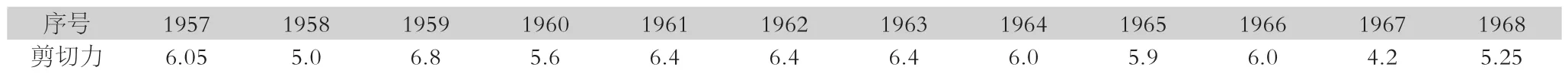

3.2.2 拉剪实验

将点焊在一起的试件(共12件)分别夹在拉力试验机上施加拉力,使试件受拉剪而断开,记录剪断时的拉力。

4 试验结果

4.1 撕裂实验结果

12件试件撕裂之后,焊点的最小直径为φ5.5,大于设 计要求的最小焊点直径φ4.3。具体数据见表3。

4.2 拉剪实验结果

12件试件剪断时的最小剪切力为4.2KN,大于设计要求承受的最小剪切力3.5KN。具体数据见表4。

5 结论

(1)试验结果表明,所选用的两种焊接规范均能满足产品的焊接质量要求。

(2)与表1的焊接规范一相比较,表2的焊接规范二虽然参数较多,但配件无需焊后进行退火处理,工艺执行性较好,生产效率极大提高,已在生产中推广应用。

(3)通过此次工艺研究,为制定出一套切实可行的电阻点焊焊接工艺(包括同种金属点焊和异种金属点焊),打下了坚实的实践基础。