Dralon腈纶粘胶棉混纺纱可纺性分析

龙永生 孔维春 李 娟

(汶上如意技术纺织有限公司,山东济宁,272500)

微利时代下的市场竞争,差异化品种逐步成为纺织企业的产品研发方向。市场对面料手感、性能等需求更为挑剔,多组分混纺净色品种逐步受到市场青睐,但其可纺性难度较大。近期我们公司完成了Dralon腈纶/粘胶/棉 40/40/20 14.8 tex净色色纺纱近百吨,主要颜色为净蓝、净红。综合纤维性能的理论分析和生产实践总结,对Dralon腈纶0.9 dtex×38 mm在混纺净色色纺品种中存在的可纺性问题进行探讨总结。

1 原料选配

1.1 Dralon腈纶

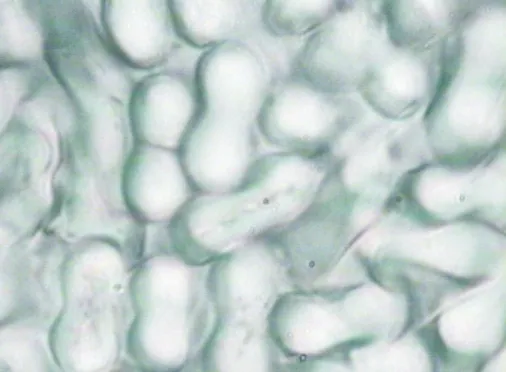

Dralon腈纶规格0.9 dtex×38 mm。采用干法纺工艺制成,哑铃形截面,纤维弹性好,比重小,轻柔,纤维单强较好,纺纱静电大[1]。该纤维在显微镜下横截面、纵面形态如图1所示。

(a)横截面

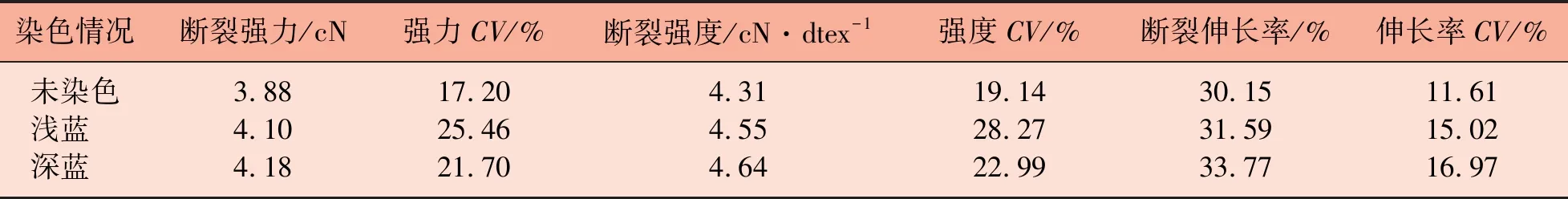

Dralon腈纶染色时固色温度高于一般湿法腈纶,一般控制在103 ℃~105 ℃,染色吸收较好,颜色更为饱满、鲜亮。染色后纤维性能发生改变,对纺纱可纺性影响较大。测试原白、染色后单纤维强力指标,发现染色后强力有一定提高,染色后纤维刚性大,更易损伤产生短绒。Dralon腈纶的哑铃形截面使其具有良好散湿性能,染色后易出现僵硬、黏连、板结等现象,染色时可适当加入阳离子柔软剂进行处理,纺纱投料前的预处理,更有利于纺纱可纺性的改善。Dralon腈纶公定回潮率2%,正常染色后纤维烘干回潮控制在公定回潮率2%左右,该腈纶纤维散湿性能较好,染色后回潮率控制在6%~7%[2]。Dralon腈纶染色前后强力指标见表1。

表1Dralon腈纶染色前后强力指标

染色情况断裂强力/cN强力CV/%断裂强度/cN·dtex-1强度CV/%断裂伸长率/%伸长率CV/%未染色浅蓝 深蓝 3.884.104.1817.2025.4621.704.314.554.6419.1428.2722.9930.1531.5933.7711.6115.0216.97

1.2 粘胶

粘胶为高湿模量的再生纤维素纤维,具有较好吸湿性,可纺性优良。粘胶纤维规格1.67 dtex×38 mm,染色后纤维回潮率控制在13%左右。

1.3 棉

棉纤维为最常见的天然纤维,具有较好吸湿性,加上带有天然卷曲,增强各类纤维之间衔接,提高可纺性。染色后回潮率控制在8.5%左右。

2 可纺性分析

该净色色纺品种纺纱生产十分难做,可纺性较差,整体生产效率只有正常色纺品种的10%~20%,按实际生产实践总结,其可纺性差主要表现在以下方面。一是梳棉,在加大生条定量、车速限制在30 m/min的情况下,输棉罗拉吸花严重,易落网(断裂式),操作难度大,且粗细条、疙瘩条现象较严重。二是并条,车速只能开到80 m/min以内,胶辊、罗拉吸缠花现象仍无法解决,集束器、喇叭口易堵,且不下条,整体条干差。三是细纱,纺制14.8 tex纱锭速只能开到11 000 r/min以内,胶辊、罗拉吸缠花现象更为严重,特别是出现断头情况下,机台上经常存在大面积抬摇架现象。整体看,该混纺净色品种在纺纱过程中,生产效率低下,生产难做,且整体质量较差。

3 工艺优化

3.1 原料预处理

该组分混纺品种中染色纤维比例较高,特别是Dralon腈纶纤维全染,纤维预处理工作不可放松,操作需严谨。

全染腈纶。染色过程中要求加阳离子柔软剂,烘干后纤维回潮率保持在6%~7%间[3]。

染色纤维一般不能及时进入纺厂生产线,使用前一定需要进行预开松处理,可使用开松机加工。如果能做到用梳棉机台进行开松成单纤维状态,效果更佳。对开松后纤维进行养生,采用散料、分层养生方式,油剂使用量控制在7%~10%之间。油剂配比按照抗静电剂∶水=1∶20控制。根据不同车间温湿度和生产具体情况可进行调整,染色腈纶一半使用油剂养生处理,另一半仅使用水养生处理。油剂养生后,油纸焖置24 h再使用。如条件允许,可一次性养生处理3盘~4盘的原料,进行储存、轮转使用,既能保证养生时长,又可以给生产带来保障。

粘胶公定回潮较高,且吸湿性较好,故其染色或原液纤维一般均不进行预处理,如因颜色需求存在少量较为敏感颜色的色料,仍建议预处理,降低棉结质量隐患。

考虑染色棉纤维配比、回潮率和在该品种中的作用,建议养生处理,油剂使用量控制在5%~7%之间。油剂配比按照抗静电剂∶水=1∶10控制,焖置8 h以上,可直接在棉包上养生处理;如条件允许,散料养生效果更好。

3.2 混和

为确保生产可纺性,混和料采用“小批量”操作,每盘质量600 kg~800 kg,混和料方式采用圆盘抓棉机;如可以,建议每盘料均匀混和两遍,增加纤维混和均匀度,保证养生效果,以改善梳棉棉网断裂式落网问题。原料混和后用油纸焖置存放。如生产时发现养生效果不好、温湿度低和棉卷回潮低等现象,在原料混和后或1次~2次操作中间增加一次加湿操作,此加湿只需用水即可。

3.3 各工序工艺优化设计

清棉工序棉卷定量由360 g/m~380 g/m提高到420 g/m~430 g/m。梳棉工序采用小轻重牙、大张力牙配置,生条定量21 g/5 m,道夫速度50 m/min,锡林转速330 r/min,刺辊转速780 r/min,盖板速度139 mm/min,盖板与锡林隔距0.20 mm、0.18 mm、0.18 mm、0.18 mm、0.20 mm。三道并条定量均按18 g/5 m控制,罗拉隔距8 mm×16 mm,蓝色压力棒,后区牵伸调整为:头并1.6倍,二并1.5倍,三并1.3倍。针对吸缠现象,并条进口集合距离适当缩小,调整上绒布对胶辊的包裹度,确保胶辊吸的浮游纤维能及时转移。粗纱定量由6.3 g/10 m降为4.5 g/10 m,罗拉隔距加大为10 mm×26 mm×30 mm,白色隔距块,捻系数100~102。细纱采用大隔距、大后区工艺操作,罗拉隔距加大为20 mm×30 mm,后区牵伸加大到1.35倍,钳口隔距3.0 mm。

3.4 胶辊选择

根据车间实际状况和生产调试经验总结,并条、粗纱胶辊均采用尼龙6涂料进行处理,该涂料处理后使用效果较AB涂料配试剂好,但持续时长偏短。并条胶辊2天~3天更换一次,效果较好,粗纱胶辊按正常周期执行。粗纱使用LXC 973型胶辊,细纱使用LXC 870型胶辊。

3.5 温湿度控制

对于该混纺净色品种在生产中存在的吸缠现象,根据实际生产实践经验总结,在高温高湿状态为宜,尤其是要控制好各工序的相对湿度。根据实际生产机台安排,对相应机台进行隔离防护处理,适当增加加湿装置或地面洒水操作。各工序具体相对湿度控制:梳棉工序68%~72%,并条工序63%~65%,细纱工序55%~57%。

4 工艺优化前后生产效率和成纱质量对比

根据实际生产实践总结,工艺优化后生产效率变化较大,该混纺净色品种的可纺性得到有效提升,车间生产改善明显,操作工对于此类订单接受程度提高,具体数据如下。

项目 优化前 优化后

梳棉出条速度

/m·min-130 50

并条出条速度/m·min-180 248

细纱锭速/r·min-111 000 12 500

根据实际生产实践近百吨成品质量指标进行对比,在可纺性工艺优化前后差异度较为明显,进行工艺优化后,成纱条干、强力、棉结等各项指标提升较明显。具体质量指标数据如下。

项目 优化前 优化后

百米重量CV/% 1.5 1

单纱强力/cN 165.4 200.8

单纱强力CV/% 10.64 10.59

断裂伸长率/% 8.84 12.38

强力最小值/cN 127.2 175.8

条干CV/% 19.21 15.02

细节/个·km-1172 15

粗节/个·km-1426 85

棉结/个·km-1353 62

毛羽H值 11.4 3.87

5 结语

合理的原料优选、对全染色Dralon腈纶纤维预处理工作的细化、工艺参数的科学优化、胶辊的合理使用和车间温湿度的严格控制是成功纺制Dralon腈纶/粘胶/棉 40/40/20 14.8 tex净色色纺纱的关键。通过一系列措施的优化,使得该品种近百吨订单的可纺性得到有效提升,降低了车间值车工劳动难度和强度,生产效率和成纱质量显著提高。