捻系数对溢彩纱性能的影响

王 丹 徐伯俊 刘新金 苏旭中

(江南大学,江苏无锡,214122)

1 研究背景

随着时代的发展,生活水平的提高,人们对织物的外观和质量有了更高追求[1]。花式色纺纱线及其织物备受消费者的喜爱和关注,逐步成为一种流行趋势[2]。由色纺纱构成的织物,具有三维立体混色效果,色彩自然且朦胧感强,既迎合了现代消费者个性化、时尚化的追求,又满足了低碳环保的服饰消费理念[3-4]。21世纪以来,随着我国纺织行业产品结构的不断调整,很多企业将传统环锭细纱机的纺纱新技术,创新性地迁移至粗纱工序,开发出具有特殊风格的新型花式色纺纱线,如隆纹色纱、竹节色纱、丝雨色纱等[5-7]。

色纺花式纱生产过程中常见的问题:一方面由于纺纱方法特殊,色纱混和差,纱线条干均匀度差,络筒和织造工序中容易断头,布面产生疵点影响布面花色效果[8];另一方面花式色纺纱在产品风格确认上有一定难度,需要进行反复试样,达到与用户要求相接近的花色效果,工作量大,随机性强[9]。本文在粗纱赛络纺的基础上,将1根本色棉条与1根有色粗纱同时从粗纱机后罗拉喂入,经牵伸加捻纺制出溢彩粗纱,然后将溢彩粗纱直接喂入细纱机,纺制出具有独特彩霞般、花色效果柔和、色泽新颖的溢彩纱线。

本文针对捻系数对溢彩纱成纱性能及花色单元周期规律的影响进行研究,优化得出生产14.7 tex溢彩纱的较优捻系数,给出了一种计算溢彩纱单元周期规律的方法,并比较不同成纱捻系数的溢彩纱花色单元周期长度与捻度的关系。

2 捻系数对成纱影响

2.1 粗纱工艺设计

溢彩纱的纺制是将细纱赛络纺前移至粗纱工序,改变将棉条单独喂入粗纱机进入牵伸区加捻成纱的现状[10]。本试验将传统的粗纱机进行改造,在粗纱机导条架上方加装一定数量的粗纱吊锭,安放粗纱,确保粗纱稳定退绕;将粗纱机单喇叭口改为大小不一的双喇叭口,其中大喇叭口直径为9.3 mm,小喇叭口直径为4.0 mm,大小喇叭口间距6.2 mm。试验原理如图1所示。

图1 溢彩粗纱纺纱原理

1-有色粗纱;2-本色棉条;3-双喇叭口;4-四罗拉双短胶圈;5-弹簧摇架;6-溢彩粗纱

图1中,有色粗纱1(饰纱)与本色棉条2(基纱)一同经双喇叭口3(条子由直径较大的喂入)喂入粗纱机后罗拉,经过四罗拉双短胶圈4配弹簧摇架5加压牵伸后,加捻卷绕成溢彩粗纱6,然后将溢彩粗纱直接喂入细纱机生产溢彩纱。

本试验是在THC2015型全自动落纱粗纱机上进行,分别纺制捻系数为105、115、125、135的溢彩粗纱,粗纱工序主要工艺参数配置:本色棉条16.2 g/5 m,有色粗纱4.4 g/10 m,溢彩粗纱定量6.0 g/10 m;牵伸6.14倍,牵伸效率0.98。因为小规模试验性生产,所以选择较小的锭翼速度,设定为800 r/min。

2.2 细纱工艺设计

细纱试验在QFA1528型细纱机上进行。将4种捻系数溢彩粗纱直接喂入细纱机,分别生产捻系数为310、330、350、370、390,线密度为14.7 tex的溢彩细纱。细纱工序主要工艺参数配置:牵伸40.82倍;隔距块3.0 mm;钢丝圈4/0#;锭速10 000 r/min。

2.3 性能测试及分析

2.3.1 性能测试方法

由4种捻系数溢彩粗纱分别纺制了5种不同捻系数溢彩细纱,对其进行相关性能的测试。测试时,标准环境条件均为相对湿度(65±4)%,温度(20±2)℃。

使用YG068C型全自动单纱强力仪测试不同捻系数溢彩纱的断裂强力、断裂伸长率等指标。试验参数设置:试样上下夹持(500±1)mm,拉伸速度为500 mm/min,预张力为0.50 cN/tex,每管纱测试20次,取其平均值。

使用USTER TESTER5-S800型全自动纱线检测仪测试不同捻系数溢彩纱条干CV、毛羽等指标。测试速度为400 m/min,每管纱测试20次,取其平均值。

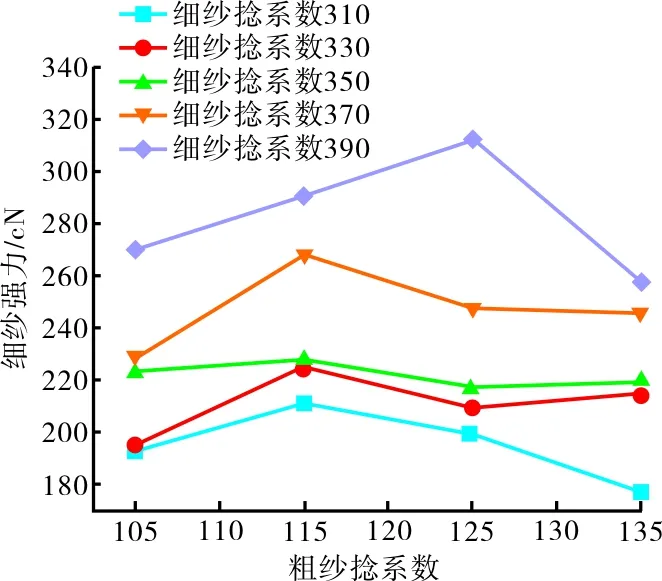

2.3.2 溢彩粗纱捻系数对成纱强力影响

溢彩纱强力与粗纱捻系数关系如图2所示。由图2可以看出,在同一细纱捻系数水平下,随着溢彩粗纱捻系数的增大,纱线强力基本呈现先上升后下降趋势;捻系数在105水平时,纱线强力较低,捻系数在115、125水平时,纱线强力有较大的提高,继续增加粗纱捻系数,部分溢彩细纱强力反而有所下降。

分析原因:溢彩粗纱捻系数太小时,有色饰纱纤维与无色基纱纤维之间接触面积较小,抱合程度差,纤维之间摩擦力低,该溢彩粗纱在细纱机上牵伸时须条松散,造成纱线细节增多,拉伸时,纤维之间容易滑脱,导致纱线强力较低,容易断头;随着溢彩粗纱捻系数增大,溢彩纱强力有所提高,溢彩粗纱的纺制是将条子与粗纱同时喂入,粗纱的加入改变了条子原有的纤维分布,基纱纤维与饰纱纤维相互融合重新排列,适当加大捻系数,可使基纱纤维之间、饰纱纤维之间、基纱与饰纱纤维之间较好的抱合在一起,纤维之间接触面积变大,摩擦阻力增加,在细纱机牵伸区具有较好的摩擦力界分部,使纤维不提早变速,变速点前移且稳定,从而溢彩细纱条干均匀且强力较好;继续增大溢彩粗纱捻系数时,可以看出溢彩纱强力反而下降,这是因为粗纱捻系数过大时,进入细纱机牵伸区内的纤维并没有全部重新伸直排列,部分纤维仍抱合缠绕在一起,纤维分离程度低,弯钩纤维较多,伸直平行度差,牵伸过程会出现牵伸不匀,从而细纱粗节增多;其次溢彩粗纱捻系数过大,会增加在细纱机上的牵伸力,易引起胶辊打滑,造成断头增加。综上所述,粗纱捻系数对溢彩纱成纱强力影响较为显著,实际生产中,溢彩粗纱捻系数应根据需要适当选择。

图2 成纱强力与粗纱捻系数的关系

2.3.3 溢彩粗纱捻系数对成纱毛羽、条干的影响

溢彩纱毛羽、条干与粗纱捻系数关系如图3、图4所示。

图3 毛羽H值与粗纱捻系数的关系

图4 成纱条干CV与粗纱捻系数的关系

由图3和图4可以看出,同一溢彩细纱捻系数水平下,随着粗纱捻系数的增加,溢彩纱毛羽H值和成纱条干CV值基本呈现上升趋势。这是因为:一方面随着粗纱捻系数的增加,纤维之间抱合力增大,纤维间摩擦阻力变大,溢彩粗纱单位长度内捻回数较多,进入细纱机牵伸区后,由于纤维间摩擦阻力较大,纤维伸直分离程度差,部分纤维纠缠在一起,导致牵伸区内纤维排列整齐度差,牵伸力不匀,纱线容易形成粗细节,成纱条干恶化,条干不匀增加;另一方面在生产溢彩粗纱时,饰纱纤维经过再次的牵伸加捻后,导致溢彩粗纱纱条内短纤维数量增加,在纺制溢彩细纱时,牵伸区内浮游纤维数量多,纤维变速点分布不集中,纤维像边缘扩散从而恶化成纱条干,纱体毛羽增多。其次在试纺过程中,粗纱捻系数过大时,在纺制溢彩纱时易引起胶辊打滑。由于溢彩纱独特的成纱结构,所以在纺制时,应根据实际情况选择合适的溢彩粗纱捻系数,以保障成纱条干,减少毛羽。

2.3.4 细纱捻系数对成纱性能的影响

成纱强力与细纱捻系数的关系如图5所示。由图5可以看出,在相同的溢彩粗纱水平下,溢彩细纱成纱强力随成纱捻系数的增加基本呈现增加趋势,捻系数在350~380之间有较大幅度的增加,随后幅度减小。这是因为:溢彩纱特殊的成纱结构使其粗纱毛羽较多,适当的增大细纱捻系数,可使纱体表面较多的纤维被卷入纱体,单位截面内承受外力的纤维根数增加,纤维间间接触面积增大,摩擦阻力增加,因此纱线强力有所提高;但过高的成纱捻系数会使纱条中粗细节增加,成纱条干恶化,如图4所示;从图3也可以看出,在相同的溢彩粗纱捻系数下,随着成纱捻系数的增加,纱线毛羽有所减少。因此在选择溢彩纱成纱捻系数时,可根据用途要求综合考虑选择适当的捻系数。

图5 成纱强力与细纱捻系数的关系

3 溢彩纱成纱周期规律

3.1 研究方法

溢彩纱的纺制是将赛络纺前移至粗纱工序,是一种新型的复合纺纱方法。据调查,目前溢彩纱的生产技术尚未成熟,在实际生产中,工厂需要通过大量的试纺试验来达到用户所需要的花式规律。本文采用长度测量法对溢彩纱单一加捻螺旋花色单元周期进行研究,给出了溢彩纱纵向表面纤维覆盖规律,计算单元周期长度。从溢彩纱段上随机选取2 m试样,色段周期实物图和模型图如图6(a)和图6(b)所示。

(a)色段周期实物图

(b)色段周期模型

图6 色段单元周期实物与模型

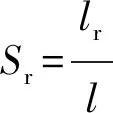

利用VHX-5000型超景深三维数码显微镜实测该纱段每个单元周期的红色饰纱纤维段长度lr、无色基纱纤维段长度lb和红白纤维交替变换的单元周期长度l。根据面积比等于长度比的几何关系,单元周期颜色交替覆盖比S和单一加捻螺旋的周期即单元周期t计算如下。

红色纤维覆盖比Sr:

(1)

本色纤维覆盖比Sb:

(2)

交替变换的单元周期长度l:

l=lr+lb

(3)

单元周期t:

(4)

式中:lr、lb分别为红色(饰纱纤维)、本色(基纱纤维)在纱线表面的覆盖长度(mm);Sr为红色纤维在纱线表面覆盖比、Sb为本色纤维在纱线表面覆盖比;l为单元周期长度;t为10 cm内单元周期个数。

3.2 结果分析

在粗纱线密度115的水平下,分别测量不同捻系数的溢彩细纱2 m试样中各段红色饰纱纤维覆盖长度lr、本色基纱纤维覆盖长度lb和单元周期长度l,取其平均值;并计算红色纤维、本色纤维在纱线上的覆盖比Sr、Sb、单元周期t以及单元周期长度l方差;同时利用Y331A型捻度测试仪对纱线捻度进行实际测量,并计算单元周期t与实测捻度之比即相关系数。结果见表1。

表1不同捻系数溢彩纱单元周期及覆盖比

细纱捻系数lr/mmlb/mml/mmSrSbSr∶Sbt/个·(10 cm)-1捻度/捻·(10 cm)-1相关系数单元周期长度l方差3103303503703900.6310.5970.5540.5320.5100.6450.6220.5670.5430.5271.2761.2191.1211.0751.0370.4950.4890.4940.4950.4920.5050.5100.5060.5050.5080.9800.9580.9760.9800.96478.36982.03489.20692.76496.43280.85486.07191.28796.503101.7190.9690.9530.9770.9610.9482.12×10-56.08×10-56.20×10-61.98×10-51.82×10-5

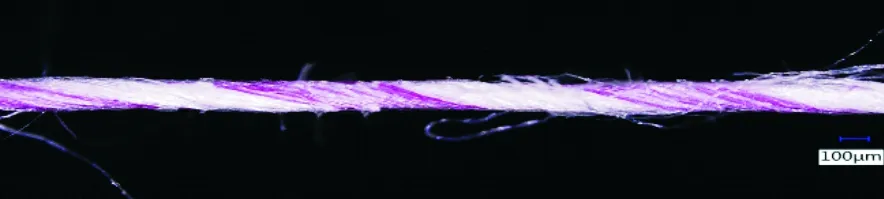

从表1可以看出,随着成纱捻系数的增加,单元周期长度l依次逐渐减小;单元周期t依次逐渐增多;表中Sr和Sb相差较小,单元周期内有色饰纱纤维覆盖面积Sr与无色基纱纤维覆盖面积Sb之比接近于1,可见有色饰纱纤维和无色基纱纤维在纱体表面分布较均匀,几乎等长度分布,花色分布比较规律,呈现周期性变化;根据测量法所计算出的单元周期t与所测纱线实际捻度十分接近,单元周期t与纱线实际捻度之比即相关系数近似于1,可见溢彩纱线花色单元周期接近纱线捻度。图7为VHX-5000型超景深三维数码显微镜下不同捻系数溢彩纱纵向纤维覆盖图,放大倍率100。

从图7中可以看出,饰纱纤维与基纱纤维走向相一致,在纵向上呈现半包缠螺旋规律;不同成纱捻系数的溢彩纱线单元周期长度不同,但有色饰纱纤维覆盖长度与无色基纱纤维覆盖长度相接近,花色分布较规律,呈现一种彩霞般花式效果,具有较强的立体感。因此实际生产中,可以通过选取不同的成纱捻系数生产不同的单元周期和单元周期长度的溢彩纱。

(a)细纱捻系数310单元周期

(b)细纱捻系数330单元周期

(c)细纱捻系数350单元周期

(d)细纱捻系数370单元周期

(e)细纱捻系数390单元周期

4 结论

(1)通过采用4种不同捻系数的溢彩粗纱分别纺制5种不同捻系数的溢彩细纱,对其强力、毛羽及条干进行测试,结果表明:由于溢彩纱特殊的成纱结构和方法,在纺制溢彩粗纱时宜设计较小的溢彩粗纱捻系数,提高纱线均匀度,适当提高溢彩细纱成纱捻系数以达到减少毛羽,提高纱线强力的目的。

(2)采用长度测量法给出了一种计算溢彩纱花色周期规律的方法,给实际生产提供了参考;通过选取不同的成纱捻系数可生产不同的单元周期和单元周期长度的溢彩纱。同一成纱线密度水平下,捻系数不同,纱线的单元周期不同,捻系数越大,单元周期长度越小,单元周期增加,并且与成纱捻度相接近,相关系数近似于1;溢彩纱纵向表面饰纱纤维覆盖面积略小于基纱纤维覆盖面积,但相接近,花色分布较均匀,色彩柔和且具有立体感。