新型梳理针布的关键创新技术分析

陈玉峰

(光山白鲨针布有限公司,河南信阳,465450)

1 新型梳理的特点和存在的问题

1.1 新型梳理中存在的问题

新型梳理的特点是:产量高,速度高,定量重,柔性梳理,成纱质量高。随着纺纱技术的发展,在梳理中容易出现以下问题:棉结、杂质清除率要求高,同时短绒增长率低,纤维损伤少;纤维混纺组分多,不同纤维摩擦因数相差较大,增加了梳理难度;高品质纱线的质量要求由梳理转向控制终端生产效率和布面质量;针布嵌杂、生产中脱网、缠绕,盖板落棉多;针布不耐磨,使用周期短,维护成本高。

1.2 新型梳理的特点和要求

新型梳理是一项系统工程,新型梳理不仅是高速、高产、高质量,同时要求纤维分离度好,伸直充分,纤维损伤少,落棉成本低,适纺范围广,针布周期长,免维护,终端产品质量稳定。传统梳理与新型梳理具体对比如下。

梳理类型 传统梳理 新型梳理

纤维伸直三度/% 90 95以上

短绒增长率/% 2~3 1以下

棉结清除率/% 80 90以上

梳棉落棉率/% 8~10 6.5~9

针布磨针 300 t开始 免维护

成纱USTER水平

/% 50~5 25~5

针布使用周期/t 600 1 000以上

台时产量/kg 30 40以上

2 新型梳理针布关键创新技术

2.1 柔性梳理关键技术分析

2.1.1 传统梳理存在的问题

传统梳理思路:紧隔距,强分梳,高速度,强打击,多落棉,最终造成纤维损伤,强力降低。新型梳理要求:不仅梳开棉结,还要使纤维伸直充分,纤维损伤少。

2.1.2 柔性梳理针布的关键技术

(1)针高矮,齿深浅。满足耐磨和浅齿,易于梳理的条件;减少纤维沉入齿底嵌杂,同时满足趋向于齿尖便于交替梳理的条件;采用矮、浅设计思路,从总高最矮为2.0 mm到1.8 mm、1.6 mm,齿深从0.4 mm到0.35 mm;弥补锡林针布握持和释放的矛盾,工作面从直线形改为圆弧形;齿深浅,纤维从刺辊转移到锡林上后易停留在齿尖处,棉结、杂质、短绒易得到排除,长纤维容易被盖板抓取得到分梳;齿深浅,转移性能好,锡林针布表面的纤维层厚度薄,减少重复分梳次数,减少纤维损失和杂质的粉碎[1]。

(2)齿尖薄。薄齿尖减少正面冲切力造成的路径依赖,利于穿刺抓取纤维提高梳理效果,齿尖锋利,提高对纤维的穿刺能力;分离纤维齿尖梳理力大,容易损伤纤维,采用薄齿尖能够减少冲击,减少纤维损伤。锡林齿尖厚度由0.08 mm减少到0.06 mm;盖板的齿尖由0.05 mm减少到0.04 mm;刺辊的齿尖由0.27 mm减少到0.18 mm;道夫齿尖厚度由0.14 mm减少到0.12 mm,同时对齿尖采取锥齿化处理,进一步减少对纤维的损伤。具体齿尖齿形对比见图1。

图1 传统梳理与柔性梳理锡林针布齿尖对比

(3)高齿密。新型梳理既要产量高,又要质量好,梳理纤维量增加,必须增加梳理针齿数量;增加梳理齿密,提高相应的筒体速度,参与梳理的针齿和次数增加。

(4)小角度。角度小,控制纤维向齿尖运动,同时利于抓取和穿刺。柔性新型梳理与传统梳理锡林针布几何参数理对比如下。

梳理类型 传统梳理 新型梳理

齿距/mm 1.3~1.5 1.6~1.8

基部厚度/mm 0.5~0.8 0.4

齿密

/齿·(25.4 mm)-2720~949 900~1 100

工作角/(°) 55~65 50~60

齿高/mm 2.0~3.0 1.6~2.0

齿尖厚度/mm 0.07 0.04

表面处理技术 机械抛光 镀层,强化

2.1.3 几种柔性梳理针布特点

用柔性梳理针布齿形实现了穿刺和纤维运动相结合,主要有CS锥齿齿形、DS齿形、NCS齿形。

CS锥齿齿形特点。背边上采用小夹角直边设计,保持强抓取分梳性能;针齿二分之一处加弧形流线,形似鱼脊设计,托持纤维,防止纤维沉入齿根;与盖板紧密作用,鱼脊流线强排杂,大齿距,浅齿隙,小夹角,大转移。具体齿形见图2。

图2 CS锥齿齿形柔性梳理针布

DS齿形的特点。直齿尖大角度结合长齿顶,穿刺能力强,纤维在较短的工作边以内控制,有效地防止了纤维下滑沉入齿底。大齿顶托持面的设计,能够增加锡林针齿对纤维须丛的抬头长度,使得纤维接受盖板的有效梳理长度增加,锡林盖板间的接触面积增加,不仅减少了齿面间浮游纤维的数量,同时对12 mm以上的短纤维进行有效梳理,提高了纤维伸直平行度和棉结杂质的清除率。具体齿形见图3。

图3 DS齿形柔性梳理针布

NCS齿形针布特点。采用高低双台阶设计,分梳纤维时,低台阶易于托持纤维,使纤维停留于齿尖位置便于与盖板交替分梳,同时借助于齿深浅、杂质和短绒容易抛离,提高了锡林与盖板间的转移效率。齿背驼峰流线结构的设计,使纤维能被盖板针布及时抓取,减少了浮游纤维,进一步提高了纤维的一次性分梳效果,减少了纤维损伤;针面负荷降低,利于高速高产。具体齿形见图4。

图4 NCS齿形柔性梳理针布

2.2 解决针布嵌杂的关键技术

针布嵌杂使针齿抓取纤维的能力降低,针布嵌杂后如果不及时进行清理,会造成纱线、布面上大量的棉结。其原因主要有:针齿表面不光洁,毛刺氧化皮多,容易造成嵌杂;纵向齿距过密;与针布几何角度小有关系。

解决针布嵌杂可从光洁度、齿距和角度入手。光洁度方面,粗糙度由Ra 0.13 μm提高到Ra 0.08 μm,降低摩擦因数,减少嵌杂。齿距方面,拉大纵向齿距,由1.3 mm增加到1.5 mm以上,减少基部厚度,增加横向密度,减少嵌杂。角度方面,结合纤维,功能性纤维采用大角度,棉型纤维采用小角度。

2.3 解决道夫针布脱网和缠绕的关键技术

2.3.1 道夫针布脱网和缠绕的原因分析

道夫针布与成纱质量有密切的关系。若道夫转移率过高,锡林分梳强度太弱,纤维梳理不充分,成纱强力、条干会明显恶化;若道夫转移率过低,锡林分梳强度过强,会造成纤维损伤。在实际应用中,道夫剥取、控制、转移三者之间出现了一对矛盾,即提高转移率和控制纤维的矛盾。控制能力差,高速出现脱网、掉网;释放转移能力差,特别是对一些新纤维容易造成静电缠绕[2]。为解决缠绕和脱网的矛盾,往往采取横纹道夫或者沟槽来实现对纤维的控制。沟槽道夫和横纹道夫见图5。

(a)沟槽道夫

(b)横纹道夫

图5 沟槽和横纹道夫对比图

2.3.2 解决道夫针布脱网和缠绕的关键技术

传统道夫针布是针高高,角度大,齿深浅,齿密稀。新型道夫针布的创新措施:小夹角,高齿密;深齿深,增加容纤量。与横纹道夫针布相比,新型道夫针布能减少弯钩纤维,提高棉网清晰度。具体齿形见图6。

图6 强控制高转移道夫齿形

(1)直齿尖,大通道:易导入纤维,便于道夫承接锡林转移的纤维,使工作边便于转移。

(2)高齿密,大齿深:齿密增加到551齿/(25.4 mm)2,从针布密度上控制纤维,齿深增加到2.9 mm,增加了容纤量,为高速高产提供了基础。道夫针布齿深大,可增加齿内纤维容量,同时使锡林高速回转产生的气流能够顺利从道夫齿间溢出,此气流有利于提高纤维的转移率。

(3)总高高,角度小:总高4.5 mm,锡林、道夫三角区的气流顺畅,气流有序地从锡林、道夫的针隙中下泄,有利于纤维从锡林向道夫凝聚,提高转移率;反之,此处气流紊乱,纤维定向不良,不利于纤维转移。两种道夫齿形对比如下。

齿形类别 传统齿形 新型齿形

角度/(°) 60~65 55~60

齿形 直齿 直齿、弧齿等

齿高/mm 3.5~4.5 4.0~5.0

齿深/mm 1.9~2.4 2.0~2.9

齿尖/mm 0.10~0.13 0.11~0.09

齿密/齿·(25.4 mm)-2306~550 446~550

基部高度/mm 1.2~1.4 1.0~1.3

适纺范围 通用 专纺性强

道夫侧面齿形 横纹、沟槽 光洁

表面处理技术 无 抛光、涂层等

2.4 解决盖板落棉多的关键技术

2.4.1 盖板落棉多的原因分析

弹性盖板针布的主要任务是抓取和握持纤维并除杂,锡林的主要任务是以其针齿对纤维进行梳理。影响弹性盖板针布落棉的因素主要有,植针形式和植针角度以及针的截面积[3]。在梳理过程中出现弹性盖板针布落棉多问题的原因:针齿角度对纤维控制能力强,释放不充分,造成落棉多,且容易充塞;植针形式造成横向针布控制过强,增加了落棉。

2.4.2 解决盖板落棉多的关键技术

弹性盖板设计理念是:具有针尖薄、总高矮、植针渐密、角度适中、钢丝卵形、淬火后硬度高、植针平整度好,达到控制纤维适度、抗弯能力强、排杂效果好、梳理效果好的目的。在柔性分梳控制纤维能力和排杂通道上要有机结合,利于梳理并要兼顾排杂。

(1)浅上膝。上膝高,利于纤维转移;盖板上的纤维容易向锡林转移。

(2)大角度。角度大,利于转移,兼顾梳理;盖板针布大角度提高适纺能力,角度由72°增加到76°~78°,降低盖板落棉率。

(3)高齿密。齿密高,重点是横密,参与梳理的齿数增加;增加梳理,分离梳解纤维。

(4)通道顺。通道顺畅,采用高齿密斜纹,BNT或者缎纹渐密植针方式。具体见图7。

(5)清晰度。磨针光洁度要好,植针清晰度好。

(a)顺直通道

(6)斜纹渐密通道

图7 盖板横向针密及通道示意图

2.5 解决针布不耐磨的关键技术

2.5.1 针布不耐磨的主要原因分析

针布不耐磨的原因:高速后纤维梳理量增加,带来梳理负荷加重;纤维与针齿梳理摩擦作用力造成针布的磨损加剧;针齿高速对纤维的正面强梳路径依赖造成齿顶磨损;纤维中杂质和微尘以及化纤中的二氧化钛颗粒,在高速下与针布摩擦造成磨损;针布工作边的运动距离缩短,针布工作面加剧磨损,第二点磨损后起槽。

2.5.2 提高针布耐磨度的关键技术

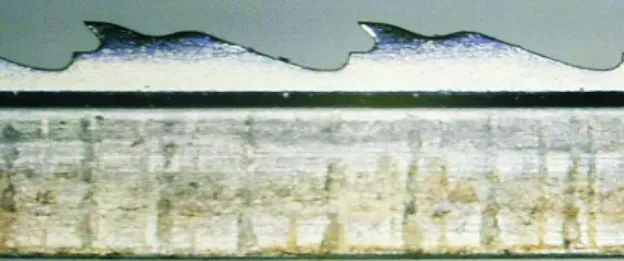

表面强化处理。表面强化处理技术可解决传统针布第二点不耐磨的难题;针布齿尖硬度由860 HV提高到1 200 HV±30 HV,粗糙度达到Ra0.06 μm,摩擦因数小于0.20,摩擦力降低,磨损均匀,重点解决了针布第二点硬度不够不耐磨的问题,使用寿命大幅度提高。具体金相组织对比见图8。

(a)普通针布金相组织 (b)涂层针布金相组织

图8 传统针布与涂层针布金相组织对比

锥齿化。通过锥齿化工艺处理,针齿棱边被处理成0.02 mm~0.20 mm不等的圆弧,齿尖圆锥,齿体光洁,缓和梳理中对纤维的冲击,充分实现柔性分梳,减少纤维切割性损伤,保护纤维,提高制成率,短绒率可降低。

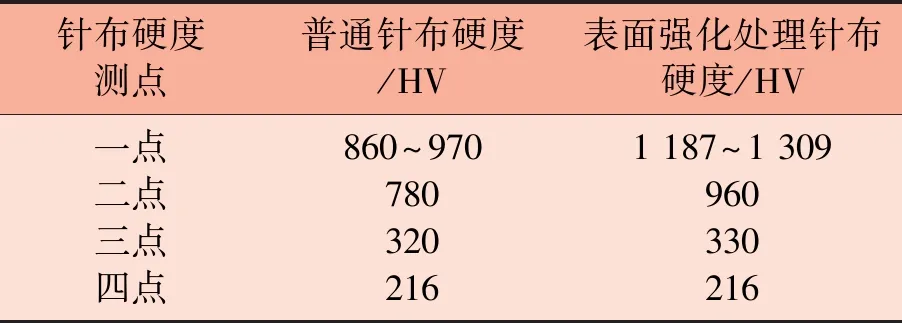

高硬度。齿尖硬度提高,磨损减少,免于维护,使用寿命长。第二点不耐磨是影响针布使用寿命的关键。表面强化处理解决了金属热处理分层硬度变化,使类金刚石材料与金属基体结合,提高了第二点的硬度,有效延长了针布使用寿命。表面强化处理效果硬度对比见表1。

表1强化处理针布与普通针布硬度对比

针布硬度测点普通针布硬度/HV表面强化处理针布硬度/HV一点二点三点四点860~9707803202161 187~1 309960330216

对比分析:一点硬度区是梳理中纤维对针布磨损集中区,一点硬度大幅度提高,增强了针布耐磨度,延长针布使用寿命。二点硬度区硬度相应提高,解决了第二点不耐磨的情况,针布在大负荷下不出现倒伏、侧弯、反向等不良现象。三点硬度变化很小,保证针布在包卷时既不断裂,又不扭曲;四点硬度基本未变,保证针布包卷时与辊筒贴伏度好。

2.6 新型梳理针布配置的关键技术

2.6.1 新型梳理针布的配置误区

针布的适纺性能要广泛,梳理要充分,混和要均匀,转移要顺畅,终端成纱质量要好,是针布配置的关键。实际生产中,针布配置只注重部分的选配,忽略了整体针布间的相互配合,最终影响到了产品质量。因此新型梳理针布配置的目标:锡林和刺辊、锡林和盖板、锡林和道夫间转移顺;短绒排除、杂质排除、棉结排除高;伸直度、平行度、分离度充分;最终达到指标好且稳定,落棉少、除杂效率高、适纺范围广的效果。

2.6.2 新型梳理针布的选配

随着梳棉机附加分梳元件的不断发展,针布的配套由原来的三配套,增加到目前的七配套,只有相互之间的合理配置,才能实现新型梳理和充分梳理。

刺辊与预分梳板针布配合。梳理柔,在分解开松的条件下,最大限度减少纤维损伤,保证预梳理效果。一般配置根据纤维种类和产量,在刺辊针布齿密高的情况下,预分梳板针布适度加密;反之亦然。

锡林和刺辊针布配合。转移顺,刺辊上纤维转移向锡林的条件主要是依靠线速比实现一次转移,减少返花。针布配置在锡林齿高较矮的情况下,刺辊针布的角度适度减小,齿密适度加密,提高齿尖锋利度,增加对棉层的穿刺能力,为自由梳理区创造有利条件。同时采用弧齿实现纤维转移时的顺畅,减少揉搓造成的棉结,同时也要注意刺辊针布的排杂能力,避免刺辊针布嵌杂。为减少纤维损伤,增加除杂效率,减少纤维向齿根部运动,使之能顺利地转移给锡林,减少回花,降低棉结,应适当增大工作角并在齿形齿密等方面进行改进。纺棉一般采用75°~85°;纺化纤一般采用85°~90°。弧齿刺辊和直齿刺辊对比见图6。

(a)直齿刺辊

(b)弧齿刺辊

图9 弧齿刺辊和直齿刺辊对比见图

锡林和后固定盖板配合。梳理柔,且不嵌杂。后固定盖板的作用主要是预分梳,通过与锡林两针面的配合实现对纤维更进一步的伸直。在实践中,后固定盖板选配不当,一是会造成纤维损伤,二是出现针布嵌杂挂花,影响梳理效果。一般根据锡林针布密度和梳棉机产量进行选配。低产时选配密度小,高产时选配密度大;纺化纤时密度小,纺棉型纤维时密度大。提高梳理效果时,选配85°~85°的工作角,减少嵌杂时选配90°工作角。新型梳理时,防止嵌杂和提高梳理兼顾,一般选配齿深浅,角度小的固定盖板,便于和转移兼顾。

锡林和活动盖板配合。柔且不嵌杂,注意梳理和转移、落棉兼顾。新型梳理选择横向密的盖板针布增加梳理,分离梳解纤维。同时注意与锡林间的搭配,纺棉型纤维锡林齿高矮时,选配盖板的齿高要低,齿密要密,便于纤维转移时之间的相互分梳,即锡林密,盖板针布也要密,同时植针方式偏重于渐密型植针,满足梳理的需求。纺化学纤维时,考虑到摩擦因数大,纤维易产生静电,针布选配一般锡林针布高度稍高,密度小;盖板密度以释放能力强的大角度、匀密或斜纹渐密植针形式,提高纤维在梳理区的转移和释放能力,减少静电与重复梳理相结合[4]。

锡林和前固定盖板配合。柔且梳理提升,加强对纤维的整理,进一步提高纤维的伸直平行度。传统梳理针布配置认为固定盖板的配置主要是整理,起不到梳理作用,一般采用稀齿配置。新型梳理中,为了提升针布的梳理效果,对固定盖板的角度进行了调整,减少了梳理的工作角,从85°~90°减少到75°~80°,提升了对纤维的控制能力,加大了梳理的效果。具体对比见表2。

表2前固定盖板针布主要几何尺寸对比

固定盖板型号原型号齿高/mm 工作角/(°)新型号齿高/mm 工作角/(°)WSFD-16AWSFD-26AWSFD-32AWSFD-43AWSFD-55AWSFD-66A3.23.23.23.23.23.28585858585853.03.03.03.03.03.0858585757575

锡林和道夫针布配合。锡林梳理作用,道夫主是凝聚纤维和转移。锡林的速度比道夫的速度快,所以单位时间内,锡林较长区域面积的纤维被转移出来,同时被压缩在道夫较短区域面积的针面上,以至于道夫针布上的纤维层比锡林针布上的纤维层厚。由于锡林道夫转移率较低,同时进入锡林道夫三角区的纤维不能同时被转移至道夫针面表面形成棉网;相应进入道夫针面的纤维也不是同时进入锡林表面的纤维,凝聚也意味着压缩塞紧,如果之前的分梳不好,在锡林道夫的转移过程中,凝聚式的压紧就容易造成纤维再度缠绕打结产生疵点。因此在针布配置过程中,考虑锡林针布的充分分梳,在道夫针布配置上必须考虑合理的齿形。锡林针布的发展是“矮,浅,尖,薄,密,小,光,硬”,为了提高道夫转移率,相应的配置为“针齿高,齿深深,齿密密,角度小,工作面直,通道畅”,实现梳理好,又转移适度,从而保证梳理质量。

3 结语

随着纺纱技术的不断进步,在针布梳理中常常遇到五项难题:梳理不充分,纤维损伤大,落棉多针布嵌杂,不耐磨周期短,适纺范围不广泛等。新型梳理针布关键创新技术是:针对梳理问题,采取薄齿尖、高硬度、柔性分、表面强化处理、针布合理配套等六项系统项措施和思路,解决纤维梳理难题,实现梳理质量的高效提升。