棉纺精梳机给棉工艺参数对锡林梳理力的影响

贾振飞 任家智 李金键 梁 灼

(中原工学院,河南郑州,450007)

锡林是棉纺精梳机最重要的梳理元件,在精梳梳理过程中锡林梳理力的大小及其变化规律对落棉率、纤维损伤及梳理质量均会产生影响。研究精梳梳理过程中给棉工艺(包括给棉长度、给棉方式、落棉隔距)与锡林梳理力的关系,对于合理制定精梳工艺参数、减少精梳落棉及纤维损伤、提高精梳质量具有重要意义。

对锡林梳理力的测试与研究始于植针式锡林的毛纺精梳机,其方法是在精梳机的上钳板上安装应变片传感器,检测锡林对纤维层梳理过程中上钳板的应力变化,得出了梳理过程中锡林梳理力为“梯形”变化规律,即锡林梳理力在开始梳理时达到一定值后梳理力曲线基本稳定,梳理结束时减小为零;并讨论了给棉长度、拔取隔距等工艺参数对一个工作周期内锡林梳理力平均值的影响[1-3]。在对现代棉纺精梳机锯齿形锡林梳理力研究中,运用固装于锡林轴上的扭矩传感器测定精梳机一个工作周期内锡林梳理力的变化规律,得出了开始梳理时锡林梳理力随着梳理时间的增加而迅速增大,到达最大值后缓慢减小的“偏山形”变化规律,并讨论了精梳机速度对锡林梳理力的影响[4-6]。

本研究建立了锡林梳理力的数学模型,系统分析精梳机给棉工艺与锡林梳理力的关系,利用研发的锡林梳理力测试装置,测试并分析了精梳机给棉方式、给棉长度、落棉隔距等不同工艺参数时锡林梳理力的曲线变化规律。

1 精梳工艺参数对锡林梳理力的影响机理

1.1 锡林梳理力的数学模型

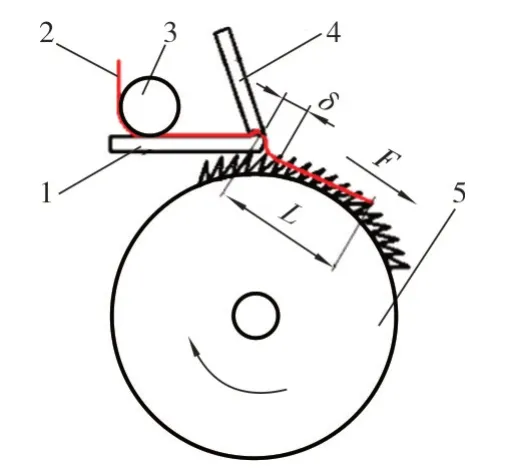

棉纺精梳机锡林梳理阶段的纤维丛、上下钳板及锡林的相对位置关系如图1所示。在锡林对纤维丛的梳理过程中,将锡林锯齿与纤维之间发生相对滑动时产生的摩擦力称为梳理力。

图1 棉纺精梳机锡林梳理示意图

设F为锡林梳理棉纤维时的梳理力,Ni为某一锯齿对纤维丛的压力,μ为棉纤维与锡林针齿之间的摩擦因数,n为在纤维丛长度为L长度上的接触锯齿个数。由于摩擦力等于摩擦因数与正压力之积,则锡林对纤维丛的梳理力为:

由式(1)可知,在纤维与锡林针齿的摩擦因数μ不变的情况下,上、下钳板所握持的纤维丛长度L上所接触的锡林锯齿数n越多、锯齿对纤维丛的挤压力Ni越大时,锡林对纤维丛的梳理力F就越大。

1.2 纤维丛接触锡林的锯齿数

参照图1分析,在锡林对棉丛的梳理过程中,锡林锯齿接触纤维丛的锯齿数n与受梳纤维丛长度成正比,与纤维丛的宽度成正比,与锡林锯齿的横向(锡林轴向)齿距成反比,与锡林锯齿的纵向(锡林圆周方向)齿距成反比。

设钳口咬合线外未被梳理的死隙长度为δ,精梳机的给棉长度为A,分离隔距为B,根据精梳机给棉过程的理论分析,钳板钳口外棉丛受梳长度分别为:

式(2)和式(3)中,L1、L2分别为前进给棉与后退给棉锡林梳理时钳板钳口外的棉丛长度,K1、K2分别为前进给棉与后退给棉的喂棉系数,在现代新型高速精梳机上,一般喂棉系数K2=1,0.5<K1<0.6。由式(2)和式(3)可知,分离隔距B或给棉长度A的增大都会使棉丛的受梳长度增大,使梳理过程中针齿接触棉丛的齿数增加,导致梳理力增大。

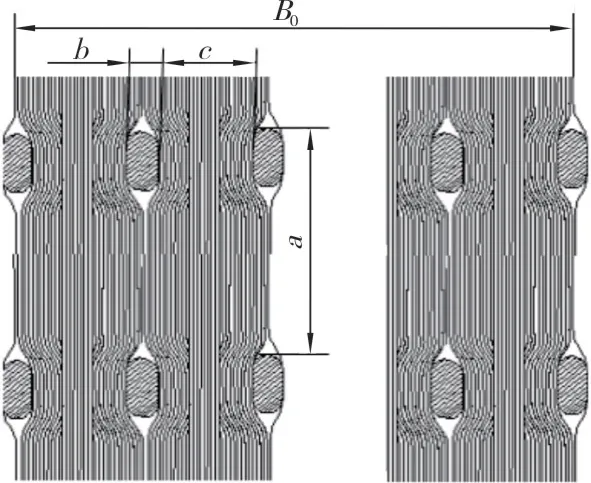

锡林针齿刺入棉丛示意图如图2所示。

图2 锡林针齿刺入棉丛示意图

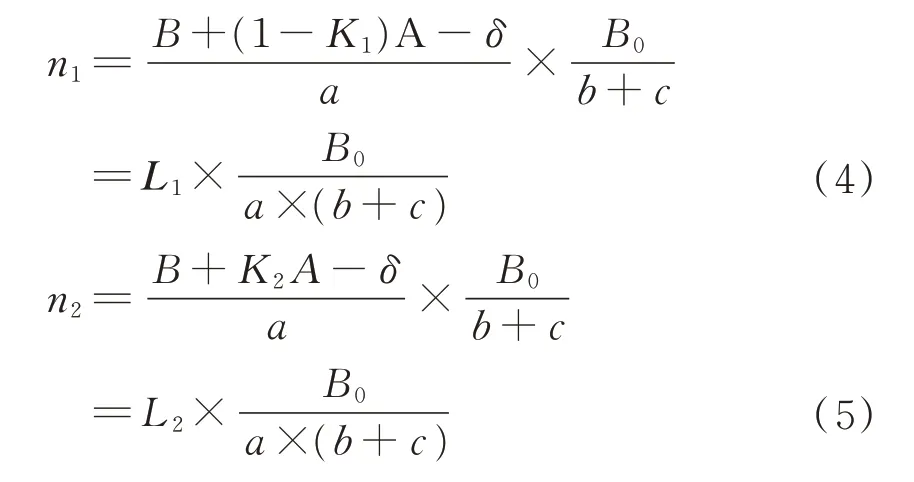

设锡林纵向齿距为a,锡林轴向齿距为(b+c),棉层宽度为B0。在锡林对棉丛的梳理过程中,锡林锯齿接触纤维丛的锯齿数等于受梳棉丛长度方向接触针齿数与受梳棉丛宽度方向接触针齿数之积。则棉丛受到锡林针齿梳理齿数分别为:

式(4)、式(5)中,n1、n2分别为前进给棉与后退给棉时棉丛受到锡林针齿梳理齿数。分析可知:

(1)无论是前进给棉还是后退给棉,在锡林梳理过程中棉丛接触的锡林针齿齿数与钳板钳口外受梳棉丛长度成正比,与棉丛宽度成正比,与锡林横向及纵向齿距成反比。

(2)在精梳机的分离隔距B、给棉长度A、棉丛宽度B0及锡林齿密相同时,采用后退给棉时棉丛接触的锡林锯齿数量大于前进给棉,因此采用后退给棉时的锡林梳理力大于前进给棉。

(3)在锡林横向及纵向齿密不变时,增大分离隔距或增大给棉长度,会使锡林梳理棉丛的长度增加,锡林针齿与棉丛的接触齿数增加,使锡林梳理力增大。

(4)在分离隔距B及给棉长度A不变时,增大锡林横向或纵向齿密,会使锡林针齿与棉丛的接触齿数增加,使锡林梳理力增大。

1.3 棉丛与锡林锯齿间的挤压力

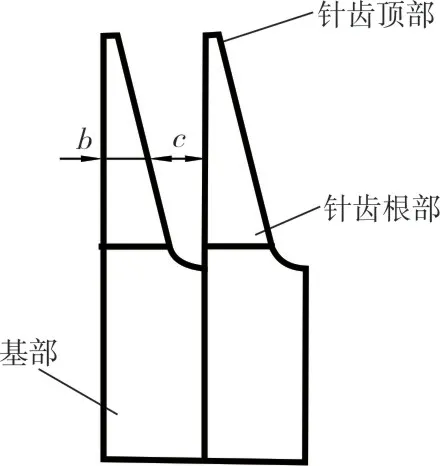

如图2所示,在锡林对棉丛的梳理过程中,当纤维从锡林两针齿之间通过时,纤维受到压缩,纤维丛横向宽度受压缩,纤维丛与锡林针齿之间产生压力Ni;针齿对纤维丛的压缩率越大,则所产生挤压力Ni就越大。纤维丛在其宽度方向上的压缩率q(%)可由针齿横向齿距(b+c)求得:

锡林针齿横断面如图3所示。锡林针齿横截面为上小下大的直角梯形,即针齿顶部宽度较小、针齿根部宽度较大,从而形成针齿顶部间隙较大、针齿根部间隙较小。因此当纤维层处于针齿顶部时压缩率较小,梳理力亦小;而纤维层在针齿根部时压缩率较大,梳理力亦大。例如第一梳理针齿齿顶、齿中及齿根部的宽度b分别为0.06 mm、0.21 mm及0.30 mm,两针齿间隙c分别为0.74 mm、0.59 mm及0.50 mm,由式(6)算得齿顶、齿中及齿根部的纤维层的横向压缩率q分别为7.5%、26.3%及37.5%。

图3 锡林针齿横断面图

由此可知:一是对于同一梳理区而言,纤维丛在锡林针齿中所处的位置不同,针齿对纤维层横向压缩率及挤压力亦不同,使梳理力产生较大差别。当纤维层处于针齿根部时,针齿对纤维层的挤压最大,产生的梳理力亦最大。二是对于不同的梳理区,由于锡林针齿密度、针齿高度、针齿厚度等参数不同,使针齿与纤维层间的挤压力、梳理力差别较大。三是当锡林的梳理隔距较小时,锡林梳理过程中纤维丛被快速压向针齿根部,纤维丛所受的挤压力及梳理力迅速增大。

2 梳理力测试方法与测试条件

2.1 测试方法

在锡林梳理的过程中,纤维丛对锡林针齿的滑动摩擦力(即梳理力)通过锡林针齿及锡林体传向锡林轴,并使锡林轴产生扭矩。在锡林轴上加装扭矩传感器,检测锡林梳理过程中锡林轴所受的扭矩,再根据锡林半径可求得纤维丛对锡林针齿的滑动摩擦力,即梳理力。

试验机型为HC500型精梳机,原料采用细绒棉,棉卷定量为76.5 g/m。在棉卷定量、锡林针齿密度、梳理隔距等参数不变的条件下,分别改变给棉长度、给棉方式及落棉隔距,测试锡林对纤维丛梳理力变化趋势、特征及规律。具体方案是:在落棉隔距为9.0 mm、采用前进给棉时,测试给棉长度分别为4.3 mm、5.2 mm时的梳理力变化规律;在给棉长度为4.3 mm、采用前进给棉时,测试落棉隔距分别为9.0 mm、12.0 mm时的梳理力变化规律;在给棉长度为4.3 mm、落棉隔距为9.0 mm时,分别测试前进给棉与后退给棉的梳理力变化规律。

2.2 精梳机主要工艺参数

精梳机主要工艺参数设定:锡林定位37.0分度,顶梳插入深度0,顶梳齿密28齿/cm,搭接刻度0,锡林总针齿数3 7 1 8 0齿,精梳机速度50钳次/min。

3 测试结果与分析

3.1 给棉长度对梳理力的影响

在其他工艺不变的条件下,采用前进给棉,落棉隔距为9 mm时,当给棉长度分别为4.3 mm及5.2 mm时,测得锡林梳理力变化曲线如图4所示。在不同梳理区域,梳理力变化不同,从36.0分度开始梳理力迅速增加,37.0分度达到小高峰后有所下降,然后再从约38.0分度开始又迅速上升,39.3分度附近区域梳理力达到最大值。此后迅速下降,从2.0分度开始下降幅度减小,直至8.0分度时降为0。

图4 不同给棉长度的锡林梳理力

现对两种给棉长度下梳理力进行对比分析。

(1)在精梳机的梳理阶段,锡林梳理力曲线给棉长度为5.2 mm时与给棉长度为4.3 mm的变化规律相似,即梳理过程中梳理力变化曲线表现为梳理开始时梳理力迅速增大,到达最大值后缓慢减小,且梳理开始定时、梳理结束定时、梳理力曲线峰值出现的分度数均相同。

(2)比较梳理力曲线,给棉长度5.2 mm时的梳理力曲线始终处于给棉长度4.3 mm时梳理力曲线的上方,从梳理开始到梳理结束,给棉长度长时梳理力值较大。原因有两点:一是钳板钳口外棉丛接触锡林针齿数量随给棉长度的增大而有所增加;二是给棉长度的变化使钳板钳口外棉丛横截面纤维根数增加,梳理过程中针齿对棉丛的挤压力增大,从而导致梳理力增大。

(3)在不同梳理区域,梳理力的增幅不同;在39.3分度附近区域梳理力增幅最明显,在36.0分度至38.0分度之间区域梳理力增幅次之,在40.0分度以后区域梳理力增幅最小。这是因为在39.3分度附近区域梳理隔距最小,采用长给棉时纤维深入针齿根部较多,针齿对纤维的挤压力较大,梳理力增幅较大。

3.2 落棉隔距对锡林梳理力的影响

采用前进给棉,给棉长度为4.3 mm时,在其他工艺条件相同的情况下,当精梳机落棉隔距分别为9 mm及12 mm时,测试得到锡林梳理力变化曲线如图5所示。

图5 不同落棉隔距的锡林梳理力

不同落棉隔距下锡林梳理力对比分析如下。

(1)当落棉隔距由9 mm增大到12 mm时,梳理过程中梳理力曲线的变化规律基本相同。

(2)在36.0分度至37.6分度区域内,采用12 mm落棉隔距时钳板钳口外受梳棉丛长度较落棉隔距为9 mm时增大了3 mm,当上钳板快速闭合下压棉丛时受气流的干扰较大,棉丛头端不能与锡林第一梳理区的针齿充分接触,因此会出现增大落棉隔距后锡林对棉丛的梳理力减小的现象。

(3)落棉隔距由9 mm增大到12 mm时,在37.6分度至4.0分度梳理力显著增大,在39.3分度时梳理力最大峰值由48.78 N增加到76.33 N,增加了56.5%。主要原因是:第一,落棉隔距增大时,棉丛的受梳长度增大,锡林针齿接触棉丛的针齿数量增加,致使梳理力增大;第二,在39.3分度时梳理隔距最小,锡林对棉丛梳理时纤维沉入针齿根部较多,针齿与棉丛间的挤压力增大,因此会产生较大的梳理力。

(4)在4.0分度以后,纤维逐步脱离锡林针齿,落棉隔距的变化对梳理力几乎没有影响。

3.3 给棉方式对锡林梳理力的影响

在给棉长度与落棉隔距分别为4.3 mm及9 mm时,分别采用前进给棉与后退给棉测试得到锡林梳理力变化曲线如图6所示。

图6 不同给棉方式的锡林梳理力

由图6可知:随着给棉方式的改变,锡林梳理力的曲线变化趋势总体为先增大至最大值后再减小,两者规律基本相同。当给棉方式由前进给棉变为后退给棉时,在整个梳理过程中锡林梳理力随之增大,但在不同梳理区域的增幅差异较大;在38.5分度至4分度时后退给棉的锡林梳理力显著增大,在39.3分度时锡林梳理力的增幅最大,此时后退给棉的锡林梳理力比前进给棉增加了23.3%;在36.0分度到38.5分度开始梳理阶段,由于锡林第一梳理区针齿数量较少及棉丛与锡林针齿接触不稳定,给棉方式的变化对梳理力的影响较小;在4.0分度之后,锡林针齿逐渐退出棉丛,给棉方式对锡林梳理力的影响减弱。

4 结论

(1)锡林梳理力随着给棉长度及落棉隔距的增加而增大,从测试得到的一个工作周期内锡林梳理力变化曲线表明,在钳板到达最后位置附近(即39.3分度)时锡林梳理力增幅最大,在梳理开始及结束时锡林梳理力增幅较小。

(2)在其他工艺相同的条件下,当前进给棉改为后退给棉时锡林梳理力增大,从测试得到的一个工作周期内锡林梳理力变化曲线表明,在钳板到达最后位置(即39.3分度)时锡林梳理力增幅最大,而在梳理开始和梳理结束时锡林梳理力的增幅较小。

(3)当改变给棉工艺的任一参数(给棉长度、落棉隔距及给棉方式)时,一个工作周期内锡林梳理力开始梳理时迅速增大,到达最大值后再缓慢减小的“偏山形”变化规律基本不变。

——具有历史感的工具