公路隧道喷射混凝土施工超量分析

王玉林

(云南省交通投资建设集团有限公司,昆明650000)

1 引言

喷射混凝土在隧道施工中的作用非常大,在施工成本中的比例也较高,其中超量也是造成施工成本较高的因素之一,但在施工中难以实现不超量,不同的围岩级别及施工工艺其超量是不相同的,因此,喷射混凝土的现场实际超量数据尤为重要。

2 喷射混凝土回弹概述及影响因素

喷射混凝土回弹是由于喷射料流与围岩表面、钢拱架、钢筋网片或集料颗粒间相互撞击,而从受喷面上弹落下来的混凝土量。回弹是喷射混凝土施工中的大难题,回弹率与原材料的配合比、喷射工艺(干喷、潮喷、湿喷)、喷射角度(喷嘴与水平面的夹角)、喷射方案(素喷、挂网喷、格栅拱架喷、钢拱架喷)、速凝剂参量及性能、水泥、骨料、输料管距离、喷射风压与喷射距离、操作工人的技术水平及一次喷射厚度相关联[1]。回弹量过高会直接延长喷射混凝土的喷射时间,影响施工进度,增加施工成本。JTG F60—2009《公路隧道施工技术规范》规定拱部回弹率不超过40%,边墙回弹率不超过30%,挂钢筋网后,回弹率限制可放宽5%。通过多条隧道的施工现场数据分析,其相关影响因素概括如下:

1)施工配合比。水泥用量愈多,砂率愈高,用水量愈大,回弹也就愈少。如果水泥用量不变,则砂率愈高,用水量愈大,抗压强度也就愈低,因此,应选择既满足强度要求而回弹量又少的配合比,并且是最重要的控制因素。

2)喷射工艺。干喷回弹较大(约40%),潮喷回弹次之(约30%),湿喷回弹最小(约20%)。

3)喷射角度。喷射角度与受喷面垂直时回弹小,与受喷面角度越小回弹就越大。采用人工喷射时,角度很难达到最佳,采用机械手喷射时容易做到。

4)喷射方案(初期支护类型)。初期支护采用素喷混凝土时,回弹率最大,钢拱架次之,只挂钢筋网偏时最小。

5)速凝剂。速凝剂参量为最佳时回弹较小,速凝剂参量应根据出厂时的参量,通过试验确定其最佳参量,一般速凝剂掺量约为水泥重量的2%~4%,初凝时间不应大于5min,终凝时间应不大于10min为最佳[2]。

6)水泥。强度高、早强的普通硅酸盐水泥较好,其他次之。应根据砂石材料及速凝剂做施工配合比,C25标号的喷射混凝土,根据经验水泥用量宜为430~460kg/m3,水灰比宜为0.4~0.5,回弹量最低。

7)骨料。砂率过高或过低易造成堵管,砂率宜为45%~55%为最佳;骨料的表面越粗糙,界面黏结度越高,回弹量就越低;骨料粒径越小,喷射混凝土强度越高,细骨料增加了骨料与水泥浆的黏结面积,而且骨料周围有害气体减少,容易拌和均匀,回弹量降低,最大粒径不得超过5mm。

8)输料管距离。喷射混凝土管路越长阻力越大,风的压力就会减弱,喷射混凝土的附着力就会降低,回弹量就会增大,因此,非特殊情况不要超过16m。

9)喷射风压。风压过高,骨料回弹加大;风压过低,喷射混凝土密实度不够,会产生掉落,一般控制在0.06~0.08MPa时回弹量最少。

10)喷射距离。喷射距离过大,喷射混凝土呈散状,骨料回弹较大;过小,压力过大,喷射混凝土回弹也大;喷头与岩面相距0.8~1.0m是最佳距离,到受喷面的靶印直径约20cm是最佳状态。

11)一次喷层厚度的影响。一次喷层厚度对回弹的影响也很大。当料流开始与受喷面碰撞时,回弹率很大,特别是粗骨料几乎全都弹回,只有当形成一层5~10mm的砂浆塑性层后,粗骨料才被嵌入,回弹率才逐渐减少,大约在喷层厚度为50mm时为最佳,因此,喷射时应分层分片循环进行。

12)喷射手的技术操作水平。喷射时的距离、角度、水量、迂回循环速度,一次喷厚等,全靠喷射手凭经验调节和制约,因此回弹量与喷射手的技术熟练程度有很大的关系,熟练的喷射手不但提高工作效率,而且还降低施工成本。

13)拱部的回弹率最大,拱脚部位及下边墙的最小。

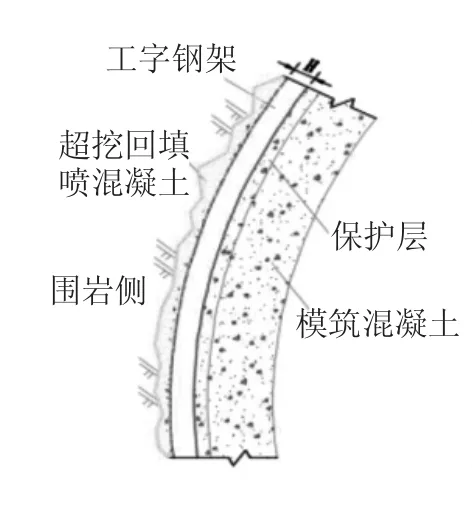

3 超挖回填量

超挖回填量,在Ⅰ级、Ⅱ级、Ⅲ级围岩实施光面爆破时不存在超挖回填情况;但是Ⅳ级、Ⅴ级、Ⅵ级围岩采用钢拱架(格栅拱架和型钢拱架)施工时,超挖回填量就是拱架背后超挖部分用同等级的喷射混凝土喷射超挖部分的回填数量,此部分数量在目前的施工图设计和招投标文件中均没有体现,但在实际施工中是绝对存在的,而且是不可避免的,需要用同等级的喷射混凝土回填,才能保证其初期支护的结构安全。如图1、图2所示。

其产生的因素分析如下:

1)Ⅴ级、Ⅵ级围岩采用三台阶预留核心土开挖施工时,基本都是要打超前小导管,都不可避免地存在一个外插角,小导管与钢拱架之间的土,在挖机开挖时基本都是掉落完的,因此,存在一定距离的空间,如果只安装一榀钢拱架,此空间一般在8~15cm,如果每次掘进2榀钢拱架,此空间一般在8~20cm,回填数量一般都占设计数量的50%以上。

2)Ⅳ级、Ⅴ级围岩采用两台阶开挖施工时,围岩相对稳定,但是开挖爆破后,需采用挖机排险,开挖轮廓线以外与超前小导管之间的土,如果是围岩松散一点就容易挖下来,因此,超前小导管的外插角度控制是很重要的,一般情况下钢拱架背后的空间都在10~30cm,回填数量一般都占设计数量的60%以上。

3)Ⅴ级、Ⅵ级围岩遇到渗水,围岩呈流塑状态时,即使是打超前小导管,连小导管背后也会自然掉落,在这样的情况下,回填量会高达80%以上,而且还要采用注浆来加以控制,否则局部地段会高达120%。

4)对于Ⅳ级围岩,一般情况都是采用上下台阶法开挖掘进,没有超前小导管,采用格栅钢拱架时,因为安装格栅钢拱架前,需要用挖机和人工进行排险,其背后的超挖回填数量也都在40%以上。

图1 超挖回填示意图

图2 现场实际照片

4 结论

综上所述,得到以下结论:

1)Ⅰ级、Ⅱ级、Ⅲ级围岩采用光面爆破不立钢拱架时,喷射混凝土的超量就是回弹量。采用潮喷工艺时:拱部超量为设计数量的30%~40%,边墙超量为设计数量的20%~30%;采用湿喷工艺时:拱部超量为设计数量的25%~35%,边墙超量为设计数量的15%~25%。

2)Ⅳ级、Ⅴ级、Ⅵ围岩采用预裂爆破、松动爆破及挖掘机开挖掘进时,都需要安装钢拱架来支撑围岩,其喷射混凝土的超量就是回弹量加回填量。采用潮喷工艺施工时:拱部回填量为设计数量的80%~100%,边墙回填量为设计数量的70%~90%;采用湿喷工艺施工时,拱部回填量为设计数量的75%~95%,边墙回填量为设计数量的65%~85%。