核电厂支撑结构老化管理方法探讨

阙家嘉,罗卫华,史芳杰,汤志杰

(1.苏州热工研究院有限公司,江苏苏州215000;2.大亚湾核电运营管理有限责任公司,广东深圳518124)

1 引言

核电厂的设计寿命通常为40年,为了延长机组寿命,必须对核电厂进行全面安全评估和改造。20世纪80年代以后,如何对核电厂构筑物、系统和部件(SSCs)实施老化寿命管理成为一个国际关注的课题。

近年来,我国核安全局出台了一系列的法规、导则,对核电厂SSCs老化管理工作提出了明确要求,要求在核动力厂寿期内的设计、建造、调试、运行(包括延寿运行和长期停堆)和退役各阶段都应考虑SSCs的老化管理[1]。支撑结构附属于构筑物,也不能例外。

因此,在核电厂许可证延续中,支撑结构的老化管理需要得到关注和执行。目前,在运营的核电厂中,支撑结构数量巨大,且普遍出现老化。此外,我国许多电厂对于支撑结构的老化并未提高重视,缺乏系统性老化管理,极易引起支撑结构预定功能的失效,给其相连接的设备和管道的安全运行带来重大隐患。因此,有必要对核电厂支撑结构老化管理方法展开深入地探讨,完善老化管理体系,使支撑结构在机组运行以及延续运行期间实现其预期功能,提高电厂生产运行的安全性。

2 支撑结构概述

2.1 支撑结构的老化管理范围

国际原子能机构(IAEA)推荐的老化管理方法包含3个阶段:选择实施核电厂老化管理的部件清单、理解选定部件的老化机理、综合性深入的老化研究[2]。根据行业经验,在核电厂许可证延续论证时,支撑结构也应执行这样的流程。

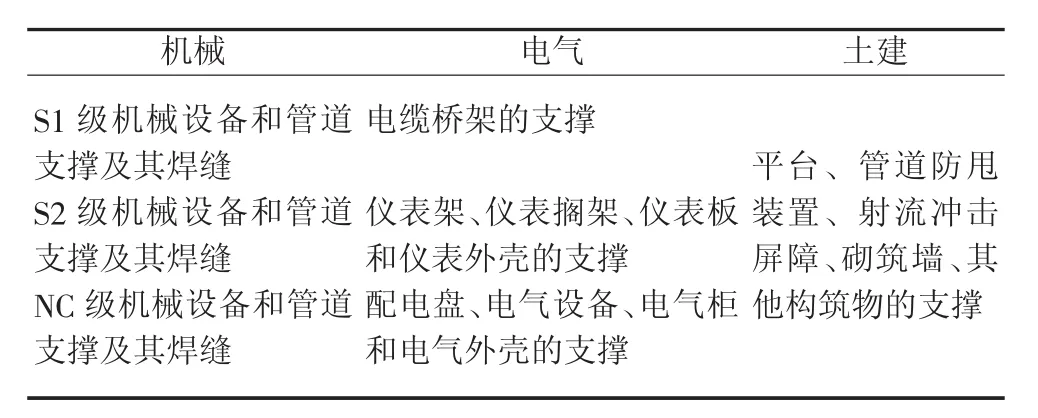

支撑结构是指可以将部件载荷传递给构筑物或其钢构件的结构部件,通常与构筑物或系统部件相连。支撑结构包含的范围很广,主要分为机械设备支撑、电仪设备支撑和构筑物支撑。在RCC-M《压水堆核岛机械设备设计和建造规则》[3]H篇中定义了机械设备支撑的分级,级别与被支撑的机械设备的核安全级别有关,核1级机械设备的支撑结构为S1级,核2级或3级设备的支撑结构为S2级,非核级机械设备的支撑结构为NC级,其余电仪类、构筑物类支撑不进行分级。根据支撑的分类和分级,支撑具体分类如表1所示。

表1 支撑结构分类

支撑结构老化管理范围必须包含核级支撑,并且还应以保守的原则考虑核级设备的空间关联性,保守认为,包容在运行许可证有效期限安全评估范围内的核级设备所在构筑物区域内所有支撑结构的预定功能丧失均会对在该范围内的设备造成影响,因此,该构筑物区域内所有支撑结构均属于老化管理范围。

2.2 支撑结构的老化原因分析

目前,运行的核电厂中普遍出现支撑结构的老化现象,通过结合支撑结构材料、所处环境以及受力情况进行分析,支撑结构的老化效应主要有材料损失、机械性能损失、开裂、预载荷损失、减振功能降低。

材料损失通常表现为材料溶解、腐蚀产物堆积和点蚀。材料损失主要与材料的耐腐蚀性和所处环境有直接关系。支撑结构的材料主要是碳钢,部分重要支撑可能采用合金钢或不锈钢材料。所处的环境主要为室内空气,少部分处于室外。故引起核电厂支撑结构材料损失的老化机理则一般为均匀腐蚀、点蚀、缝隙腐蚀和硼酸腐蚀。

支撑结构机械性能损失的老化机理主要有变形、过载、振动以及循环热载荷引起的疲劳。在这些机理的作用下,会引起支撑结构的材料刚度、强度、硬度以及结构稳定性发生改变,从而导致支撑结构的机械性能损失。

开裂这种老化效应主要体现为支撑部件开裂或是支撑焊缝开裂以及高强度结构螺栓(实测屈服强度大于1034MPa)的应力腐蚀开裂。在汽水管道或高速转动的设备中,与之相连的支撑存在高频振动,会导致结构材料在循环应力或循环应变作用下产生裂纹或突然断裂,从而导致支撑部件开裂或支撑焊缝出现开裂现象。核电厂高强度螺栓材料一般为低合金,但其处于腐蚀环境中并且有持续的高拉伸应力时,则满足了产生应力腐蚀开裂的3个条件:(1)腐蚀性环境;(2)敏感材料;(3)拉伸应力,进而导致高强度结构螺栓发生应力腐蚀开裂现象。

预载荷损失这种老化效应主要体现为支撑结构的螺栓松脱。连接件的振动和挠曲以及循环的剪切载荷和热载荷,这些因素都会引起螺栓的松弛,从而导致支撑结构的预载荷损失。

在汽轮机座和应急柴油机座中,一般会布置有一些弹簧减振器。在机组长期运行情况下,持续的振动加载,会引起弹簧材料的降质,从而导致减振功能降低。

3 支撑结构目前管理现状

对于核电厂1级、2级、3级支撑结构的管理,核电厂主要依靠在役检查大纲进行管理。核电厂运行寿期内的在役检查大纲参考的规范主要有2种体系:一种是法国RSE-M《核岛机械在役检查规范》[4];另一种是美国ASME第XI卷《核电厂部件在役检查规则》[5]。针对这2种体系,分别从大纲范围、检查间隔/周期、检测方法、检查参数、验收准则这5个要素上进行了比较,如表2所示。

从2种管理体系的对比结果可知,各有其优缺点,但总体而言,RSE-M相比于ASME在检查周期、检测方法上更加保守和严格,但比较大的弊端是管理范围未能涵盖齐全。在我国众多核电厂中,法系机组在核电机组中占比较高,以RSE-M规范进行在役检查时,电厂仅对规范体制内的核级支撑进行在役检查,但对于RSE-M规范外的核级支撑,许多电厂可能未形成大纲或程序对这部分支撑进行管理。这部分支撑也用于支撑核级设备,属于老化管理范围,其重要性与RSE-M规范体制内的核级支撑是同等的,管理上如若缺失,将会引发安全隐患。

表2 2种1级、2级、3级支撑结构的管理体系比较

此外,目前许多电厂对支撑的概念只局限于管道支吊架,对机械设备支撑、电仪设备支撑、构筑物部件支撑关注甚少,未形成有效的管理措施,但在支撑结构的老化管理范围中,这部分支撑占比很大。电厂对这部分支撑的管理缺失或不足,是一个较大漏洞,会影响设备的安全运行。因此,建立一套完整的、系统的老化管理方法是很必要的。

4 系统化的老化管理方法探讨

建立系统性的老化管理方法,首先需明确管理对象和管理范围。根据本文所述,支撑结构老化管理的范围是包容在运行许可证有效期限安全评估范围内的核级设备所在构筑物区域的所有支撑结构。对于核级(S1、S2级)支撑结构,应列出检查清单,参考相关规范,对这部分支撑制定检查方案,包括检查周期、检查方法、检查参数等。对于非核级的机械支撑、电仪设备支撑和构筑物支撑,需对形成构筑物区域清单进行厂房区域巡检,巡检周期至少为5年一次。

其次,根据支撑结构普遍出现的老化效应,结合RSE-M和ASME规范,分别建立针对核级支撑和非核级支撑的老化管理大纲,制定相应的管理措施,将老化相关的劣化因素控制在规定限度内,以保证支撑结构的老化效应得到合理控制,使支撑结构在机组运行许可证期间及延续期间能够执行预定的功能。制定的老化管理大纲应包含以下老化管理环节:

1)在运行准则内运行以降低劣化速率。满足运行准则要求,对于核级支撑,合理安排各系统支撑结构的检查周期,在机组换料大修时进行检查和维护。对于非核级支撑,根据区域清单,在日常运行期间进行区域巡检,针对重要性高的汽水管道支吊架,需在大修期间进行检查和维护,检查周期根据重要性程度合理安排,日常巡检周期至少为5年一次。

2)按照适用要求进行检查和监测以便及时探测任何劣化并确定该劣化特征。以目视检查为主,对于较重要的支撑焊缝采用渗透检测。支撑结构的检查参数包括断裂、变形、零件松动或缺失、开裂、导向槽和止挡板间隙不当、可变载荷弹簧和恒载弹簧支撑热态或冷态整定值不当等机械异常和表面腐蚀、氧化以及焊缝开裂。

3)按照适当的准则评价观测到的劣化,以评价完整性和功能。根据规范的验收准则,对于不满足的,对劣化情况进行评估,确定是否可以原样接受,然后实施选定的处理方案。

4)进行维修(部件修理或更换),以防止或纠正不可接受的劣化。根据评估结果,对于需要维修的支撑结构,制定详细维修方案,在大修期间进行,以防止或纠正不可接受的劣化。

归纳而言,系统化的老化管理方法应协调所有大纲和活动,建立相对应的老化管理大纲,大纲内容应包括认知、监测、控制以及缓解核电厂支撑结构的老化效应。该方法的流程如图1所示。

图1中的“计划”是指整合、协调以及修改支撑结构老化管理相关的现有大纲和活动,并在需要时建立新的大纲;“实施”活动是指通过严格按照运行规程和技术规格书使用支撑结构,从而使其预期的性能劣化减至最小;“检查”活动的目的是通过对支撑结构的检查和监测,及时探测出性能劣化,并对所观测到的性能劣化做出评估,以便确定所需纠正行动的类型和时机;“行动”是指通过适当的维修和设计修改,包括对支撑结构的修理和更换,及时缓解和纠正部件的性能劣化。

图1的闭环表明,基于系统化的流程不断循环后,从相关的运行经验反馈、研发成果以及老化管理自我评估和同行评议的结果,可以对支撑结构的老化管理大纲进行持续改进,以确保解决出现的老化问题。

5 结论

支撑结构的老化管理在核电厂许可证延续论证时是必不可少的,但目前核电厂还未形成有效完善的管理体制,本文根据IAEA提出的老化管理方法,总结健全了支撑结构的管理范围,完善了支撑结构的老化管理方法,形成了一套较为全面的管理体系,对核电厂支撑结构老化管理的有效开展有一定借鉴意义。

图1 系统化的老化管理方法