预成型分支系统膨胀整形工具设计及仿真分析

,, ,,

(1.中海油研究总院有限责任公司,北京 100028;2.中国石油化工股份有限公司 石油工程技术研究院,北京 100101)

六级分支井技术具有分支井眼连接处机械支撑的完整性、液力密封性能、井眼的选择性再进入性能和建井风险低等特性,是目前钻完井前沿技术研究的热点和难点。其中,六级分支井井下分支系统是该技术研究和实施的核心,预成型六级分支井井下分支系统由于下井尺寸小,可节约上部井段大量的施工费用,成为施工者的首选。

目前,国外主要服务公司已掌握了六级分支井技术,并开发了2类分支系统[1-10],一种是井下分离头装置,主要包括Stackable Splitter系统和DeepSet Splitter系统,其特点是下井时的尺寸与建分支井时的尺寸一样,系统外径较大,相应上部井段井眼尺寸大,成本较高;另一种是预成型分支系统,主要包括RapidSeal系统和Formation Junction系统,其特点是已在地面将一个分支或两个分支进行预压缩,减小系统尺寸,待入井后通过下入膨胀整形工具进行恢复设计尺寸,相应上部井段井眼尺寸小,成本较低。国内六级分支井技术还处在研究阶段,已完成了井下分支系统的优化设计及样机加工工作,但相应的膨胀整形工具研究还未开展。本文采用有限元分析方法来设计膨胀整形工具。

1 整体方案设计

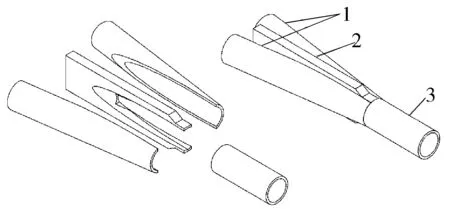

分支系统[7]由异径接头、筋板和2个双侧对称的分支3部分组成,如图1所示。异径接头是分支系统的起始部分,与上部套管柱连接,相当于1个三通,可悬挂和定位分支施工时的导向装置;2个分支用于形成2个分支井眼;筋板用于分隔2个不同的井眼,并保证整个分支系统在压缩成型、膨胀整形以及施工过程中的强度要求。

1—分支套管;2—筋板;3—异径接头。

分支材料为1Cr18Ni9Ti,外径177.8 mm,壁厚7 mm,泊松比0.3,弹性模量2.1×1011Pa,屈服强度210 MPa;筋板材料为40CrMnMo,厚度60 mm,宽度240 mm,长度为1 130 mm,屈服强度785 MPa,弹性模量2.06×1011Pa,泊松比0.3,且中间实体部分占整个筋板长度的1/3。异径接头由于变形极小,其材质暂不考虑。分支套管的轴线与筋板轴线夹角为2°。分支系统参数如表1。

表1 分支系统参数 mm

膨胀整形工具由两排活塞组成,通过电缆将动力传送至井下的整形工具,驱动活塞缓慢伸出,将2个压缩状态的分支逐渐恢复到设计尺寸。预成型六级分支井井眼连接总成如图2所示。

图2 膨胀整形工具

2 仿真分析

分支系统的压缩和膨胀整形分析采用位移施加法;膨胀整形工具采用压强施加法。根据分支系统的力学性能仿真结果来设计膨胀整形工具。

2.1 分支系统压缩和膨胀整形仿真分析

2.1.1模型建立及参数选取

通过AutoCAD软件绘出预压成型和膨胀几何模型。为简化模型,只选中分支、压板和膨胀整形板,将其保存为SAT格式文件,之后导入Ansys软件,如图3。

图3 导入Ansys的模型

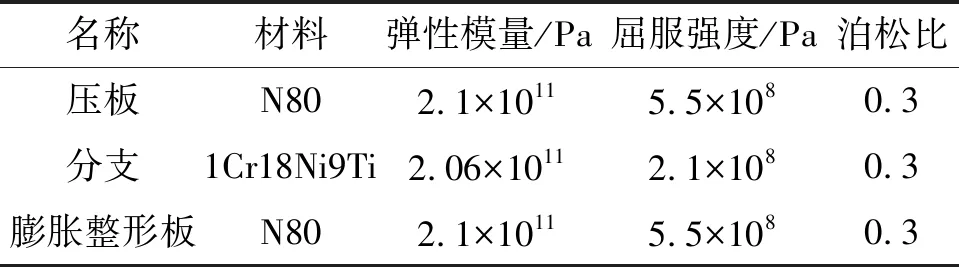

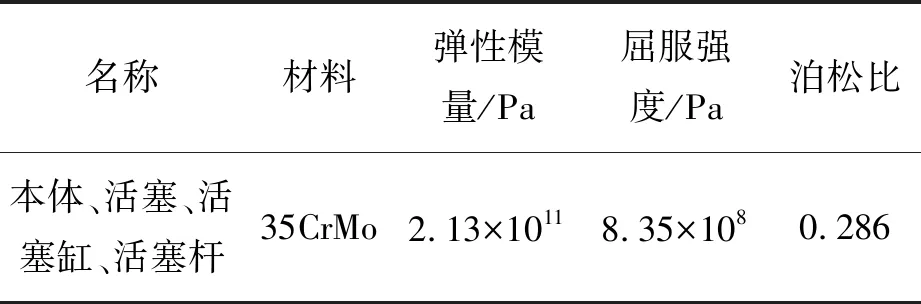

分支系统的压缩和膨胀整形属于大变形的弹塑性问题,选用可模拟大变形的Solid185单元、目标单元Target170和接触单元Contact174。材料力学性能参数如表2。

表2 材料力学性能参数

采用扫掠网格划分方式对模型进行网格划分。将边分成若干等分,之后分配第1个实体的单元属性,进行体扫掠网格划分;再分配第2个实体的单元属性,进行体扫掠网格划分;最后分配第3个实体的单元属性,并进行体扫掠网格划分。如图4。

图4 网格划分

分析中,将压板和膨胀整形板定性为刚性体,采用施加位移的方法来对分支施加载荷。压板和膨胀整形板均采用Contact Manager建立导向点和接触付。如图5所示。

a 压板与分支

b 膨胀整形板与分支

2.1.2载荷、约束施加及求解

分析中采用逐步载荷施加求解法进行仿真分析。首先将分析类型定义为结构静力分析,然后进行各步约束载荷施加及求解。

1) 将通过Analysis Type→Sol’n Controls→basic选项中的Analysis Options选为Large Displacement Static,Time at end of loadstep设为1,关闭Automatic time stepping,子步数设为5。

分析中,为简化模型,不考虑分支与筋板的焊缝连接,将分支与筋板的连接面设定为全约束,并将压板和膨胀整形板的导向点设为全约束,通过Solution→Define Loads→Operate→Transfer to FE→All Solid Lds将约束分布到有限元单元。进行求解。

我做梦也想不到李小树会千里迢迢去寻找许春花,可是他真的走了,走的时候,除了给大黑猫带来一些他家里剩余下的猫食外,他还向我讨要许春花的那幅肖像。看到他热切企盼的眼神,我便把画稿送给了他。李小树小心翼翼地把画稿收藏在他事先准备好的一个画筒里,就火急火燎地走了,像阵风似的消失在我的视线里。

2) 对压板的导向点施加UX=-0.039 35的位移,并将Time at end of loadstep设为2,打开Automatic time stepping,Number of substeps设为100,Max no. of substeps设为1 000,Min no. of substeps设为100。进行求解。

3) 对压板的导向点施加UX=0.05的位移,并将Time at end of loadstep设为3,其他不变。进行求解。

4) 膨胀整形板的导向点施加UX=0.045 8位移,并将Time at end of loadstep设为4,其他不变。进行求解。

2.1.3结果分析

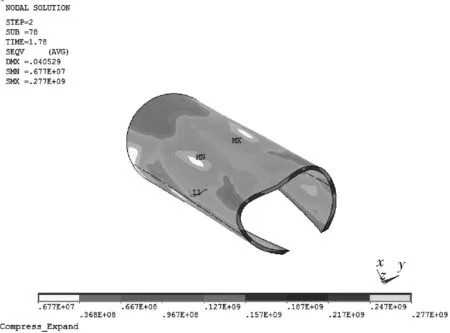

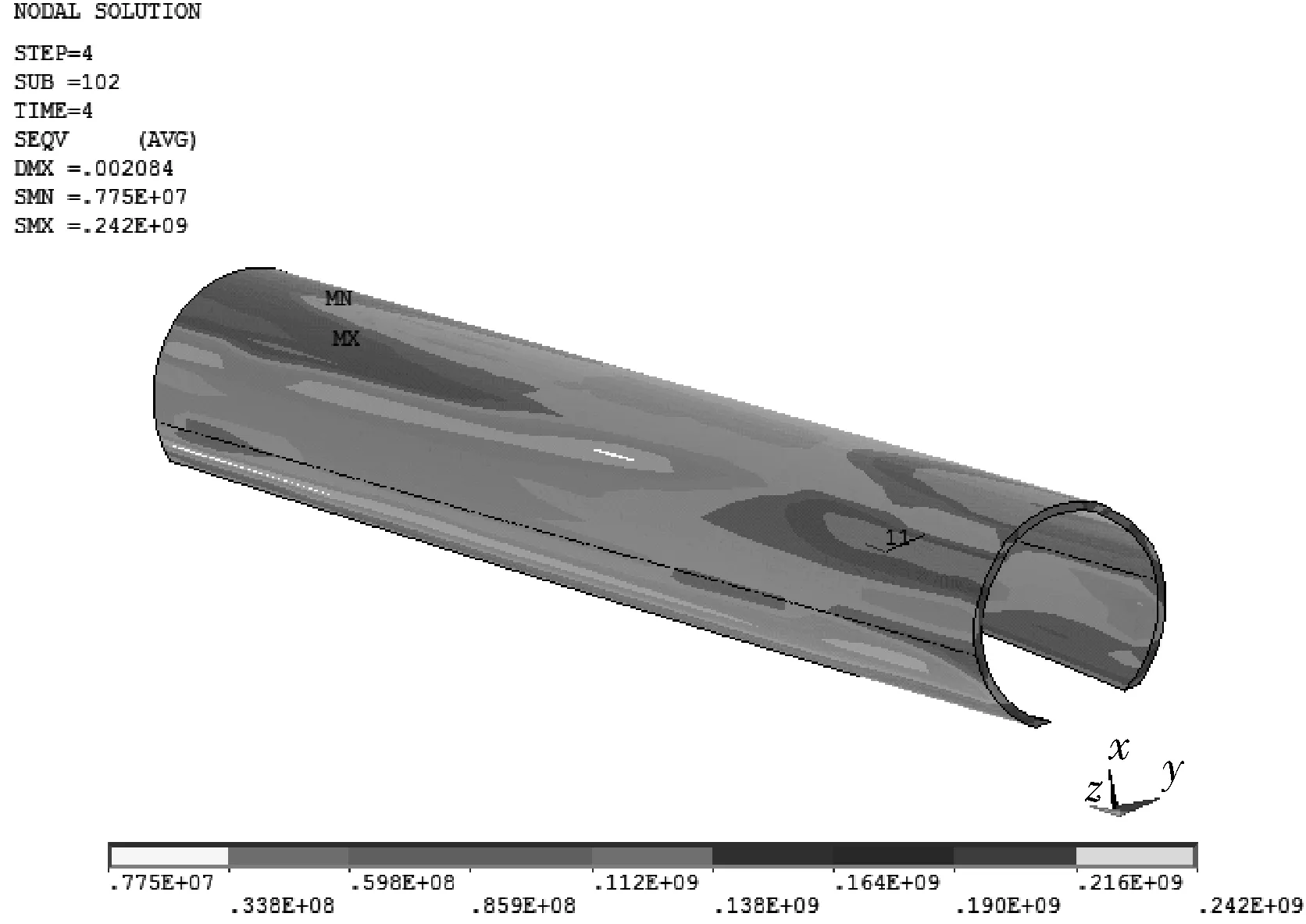

压缩39.35 mm时的分支Von Mises Stress云图、膨胀整形外推过程中的分支Von Mises Stress云图如图6~7所示。

图6 压缩39.35 mm时的分支Von Mises Stress云图

图7 膨胀整形外推过程中的分支Von Mises Stress云图

仿真结果显示,压缩时x方向所需的支反力为2.7×105N,即需对压板施加2.71×105N的力才能将分支腿压缩到理想形状。膨胀时x方向所需的支反力为5.15×105N,即活塞缸需要对膨胀整形板施加5.1×105N的力才能将分支腿膨胀到设计要求。

为布局活塞缸需确定支反力的分布规律,通过分支与筋板接触面的节点将接触面分为3部分。为简化拾取节点,只研究图8中的左半部分接触面的节点,确定支反力的分布规律,从而为活塞缸的布局提供进一步的依据。

a 6.11×104 N

b 9.11×104 N

c 1.05×105 N

由图8可知,3部分节点的支反力分别为6.11×104、9.11×104、1.05×105N,依据3部分节点将分支划分为3部分,则其所需上顶力依次为1.2×105、1.8×105、2.1×105N。考虑所设计的筋板结构(如图1),将分支系统分为3部分,针对圆心角小的一侧取2部分作为对象,来设计安装的活塞缸数量,剩余的1部分由于中间筋板的存在,另外设计安装的活塞缸数量。因2者所需上顶力分别为1.2×105、3.9×105N。1个活塞缸(活塞缸筒材料35CrMo,额定压力为31.5 MPa,内径63 mm,外径83 mm;活塞材料35CrMo,直径63 mm;活塞杆材料35CrMo,直径为28 mm)可提供9.82×104N力,所对应的活塞缸数量为2、4 个。

2.2 膨胀整形工具仿真及分析

2.2.1模型建立及参数选取

使用AutoCAD软件绘制膨胀整形工具的模型。由于模型对称,仿真分析只选取1/4模型,并去除膨胀整形板、活塞杆和活塞,如图9所示。将膨胀整形板受到分支系统的作用力,以及活塞受到的液压力施加在活塞缸内的上顶面处,同时所述的4、2个活塞缸均处在本体均分点处。

图9 单侧膨胀整形工具的剖面

选用可模拟大变形的Solid185单元。材料力学性能参数如表3。

表3 膨胀整形工具材料性能力学参数

2.2.2载荷施加

对于图9左侧4个活塞缸,在膨胀整形过程中,受到分支系统的作用力为3.9×105N,每个活塞缸分配的作用力为9.75×104N,而活塞缸提供的液压力为9.82×104N,两者相差700 N,即施加在活塞缸内上顶面处的压力为0.3 MPa(对1/4模型施加时为一半);图9右侧2个活塞缸的活塞杆受到的力为6.0×104N,而活塞缸提供的液压力为9.82×104N,两者相差3.82×104N,即施加在活塞缸内上顶面处的压力为15.3 MPa(对1/4模型施加时为一半)。

2.2.3结果分析

x方向位移云图、Von mises stress 云图如图10~11所示。

图10 x方向位移云图

由图10~11可以看出,膨胀整形工具本体各部分的位移都非常小,几乎为0;膨胀整形工具本体最大的应力为126 MPa,小于材料的屈服强度。故所设计的膨胀整形工具满足要求。

3 结论

1) 通过有限元分析软件对分支系统压缩和膨胀整形过程进行仿真分析,得出压缩和膨胀所需的支反力,并通过支反力的分布指导设计活塞缸个数及布局。

图11 Von mises stress 云图

2) 通过对膨胀整形工具的仿真分析,验证了6个活塞缸的均匀布置可完成分支系统的膨胀整形工作。

3) 建议开展考虑焊缝影响下的有限元仿真分析及分支系统的压缩和膨胀试验,以及井下膨胀工具的研究。