整体叶轮无干涉路径规划及加工仿真

孙宏昌,张 健,邓三鹏,张天江,王 彤

(1.天津职业技术师范大学机器人及智能装备研究所,天津 300222;2.北京理工大学机械与车辆学院,北京 100081;3.天津泰华易而速机器人科技有限公司,天津 300457)

五轴机床整体叶轮加工过程中,刀触点与被加工曲面之间的局部干涉及刀具与相邻不参与加工曲面之间的全局干涉会导致零件不合格,甚至会对刀具、夹具及机床本身产生破坏[1]。整体式叶轮的叶片与轮毂由整体毛坯加工而成,结构紧凑,叶片曲面形状复杂,研究加工无干涉路径规划算法,是避免干涉碰撞以获得高质量加工成品的热点问题。干涉问题处理方法的基本原理是基于曲线到曲面距离的判断,包括曲面离散法、实体布尔运算法和包围盒法[1-3]。至今,对于五轴数控加工空间复杂自由曲面的研究,还未总结出无干涉刀具轨迹规划的成熟算法。常用的曲面加工刀具路径规划算法研究包括等参数线法、等距截平面法、等残留高度法、投影法、三坐标球头刀多面体自由曲面加工方法和分片侧铣法[4-8],由于叶片曲面参数分布不均,上述算法均存在适应性不强或算法复杂、计算量大等问题。针对上述问题,本文对整体叶轮无干涉路径规划算法进行探讨。

1 无干涉路径规划算法

1.1 加工干涉判定方法

曲面加工干涉涉及2种情况:一种是加工曲面曲率小于刀具半径而产生的干涉,另一种是加工程序编制不当造成的干涉,分别如图1和图2所示[9]。

图1 刀具半径干涉

图2 运动干涉

(1)无干涉刀位点判定

以球头刀为例,无干涉刀位点模型如图3所示。刀触点ec和ea均为CC点(以下符号均不带下标,表示对CC点、CC数据和CL点的统称),其位置矢量r和法向矢量n所表示的数据(r,n)称为CC数据,球头刀刀位点称为CL点,即mc点和ma点。

图3 无干涉刀位点模型

设刀轴矢量 r=(0,0,1),且设加工曲面 S 上任意点满足n·r≥0。此时,在曲面S上满足以下条件的区域Sm称为对应于CL点的可能刀具干涉区域:

式中:e为CC点位置矢量;m为CL点位置矢量,即:

式中:R为球头刀球头半径。

因此,CL点为无干涉刀位点的充要条件为:

式中,不满足上述条件的点位于曲面上曲率半径小于刀具半径的凹区域附近,如图1所示。

设ea和ma分别为与ec在同一CC路径或相邻CC路径上的相邻点及其对应刀位点,na和nc为相应法向矢量,若满足关系:

则称CC点ea为干涉特征点。据此,根据干涉特征点可实现对干涉区域位置与范围的快速估计。

(2)运动干涉判定

从图2可知,设e1和e2及m1和m2为同一CC路径上的任意两相邻CC点及CL点,由无干涉刀位点判定原则可知m1和m2均为无干涉刀位点,但在刀具从m1运动到m2的过程中,刀具轮廓的包络仍能造成运动干涉,其干涉条件为 r1r2·n1< 0 或 r2r1·n2< 0,最大干涉量H为:

式中:v为 m1m2方向单位矢量,v=(m1m2)/|m1m2|。

据此,可在获取刀具干涉区域的情况下实现对可能干涉区域的逐点计算。

1.2 刀具路径规划

在叶片精加工工序中,叶片的吸力面和压力面均由直纹面构成,即由空间一条直线沿曲线扫掠而成,直线是母线,曲线是导线,如图4所示[10]。

图4 叶片直纹面模型

叶片直纹面的参数方程可表示为:

式中:u为沿导线方向参数;v为沿母线方向参数;S(u,v)为由u和v包围的曲面;p(u)为面盖曲线;q(u)为轴盘曲线。

叶片精加工姿态角的确定如图5所示。确定五轴路径规划中的刀具姿态角,就是针对曲面上任意一个刀触点ei,计算出刀具参考点mi坐标及刀轴矢量ri,刀具参考点mi坐标可以表示为:

计算出曲面上任意一点(ui,vi)的 ri和 mi后,根据式(7),对于任意的vi,计算ui从0到1按△u变化的过程中,将一组刀具中心坐标和刀轴矢量值作为1条刀具轨迹,然后控制ui从0到1按△v变化,得到一系列刀具路径。该刀具路径经后置处理即可生成可被识别的数控代码。

图5 叶片精加工姿态角的确定

2 UG建模及后处理

在UG的三维图绘制模块,运用圆柱体、圆台、打孔、倒圆角、艺术样条、拉伸、修剪、阵列等命令建立整体式叶轮模型。

2.1 切削参数的设置

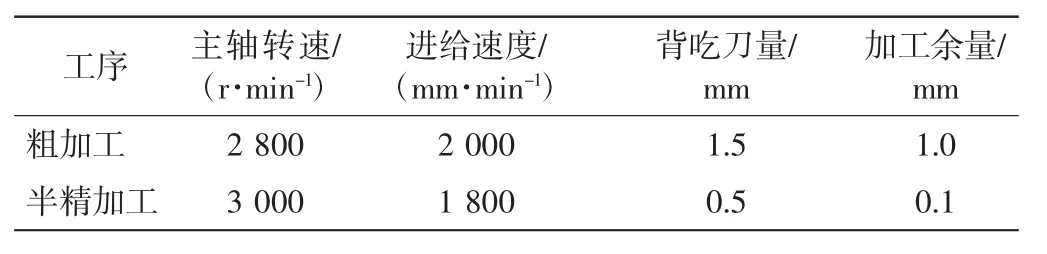

根据数控加工工艺过程,确定刀具参数和加工工艺参数,分别如表1和表2所示。

表1 刀具参数

表2 加工工艺参数

2.2 UG后处理

UG后处理指在UG自动编程模块根据设定的切削及刀具参数,生成指定机床的加工程序。由于本文对刀具无干涉加工路径进行了规划,因此需要通过构造针对该机床类型的临时后处理器来进行NC程序代码的生成。其步骤为:

(1)创建一个新的后处理器,对后处理文件名、坐标单位等初始参数进行设置,根据机床各运动轴名称及实际最大行程进行配置。

(2)对程序起始序列进行设置,包括刀具选择、换刀类型、刀轨开始、出发点移动、进刀移动等。

(3)对刀轨结束进行设置,包括退刀移动、返回移动、回移动及刀轨结束等。

3 五轴机床建立及刀具参数设置

机床附属关系图如图6所示。在“控制”选项中选择配有“海德汉530”系统的双转台式五轴联动机床,并按图6检查机床附属关系。新建双转台式五轴联动机床如图7所示。

图6 机床附属关系图

图7 新建双转台式五轴联动机床

3.1 刀具参数的设置

在VERICUT主界面菜单栏中打开刀库命令添加新刀具并设置刀具参数,如图8所示,按表1设置刀具的具体参数。

图8 设置刀具参数

3.2 刀柄的添加和移动

添加刀柄与添加新刀具的步骤相同。根据主轴设置刀柄型号为HSK 40,刀柄的直径为50 mm,高度为100 mm。为了设置合适的刀具悬深量,将刀柄进行+Z方向的移动,通常将刀具的装夹长度设置为10 mm。

3.3 刀具装夹点位置设置

刀具装夹点位置设置如图9所示。设置方法:①找到如图9所示的“装夹点”数据框,单击使该数据框呈黄色。②使用鼠标点击图9所示刀柄上表面的中心位置,将刀柄的装夹点放置在刀柄上表面的中心。

图9 刀具装夹点位置设置

4 仿真加工及检测分析

仿真加工流程如下:

(1)导入夹具 在项目树C轴(图6)中找到“Attach下的Fixture”,并右击“添加模型——模型文件”,打开包含“夹具”的文件。

(2)导入毛坯 使用导入夹具同样的方法,在图6中的项目树“Stock”中导入毛坯。

(3)设置加工原点(G代码偏置) 在图6“配置G—代码偏置”中把加工原点修改为从“Tool”至“坐标原点”。

(4)导入UG后处理后的NC代码。

(5)进行仿真加工(在加工之前要在界面右下角勾选碰撞报警设置,如图10所示)。

图10 碰撞报警设置

(6)分析检测 将使用UG绘制的零件图导入图6中的“Design”。在主界面菜单栏中选择“分析-比较”,过切及残留检测分析设置如图11所示,按照图11进行过切和残留检测。

图11 过切及残留检测分析设置

过切及残留分析检测结果如图12所示。图12(a)中,深色部分表示过切,浅色部分表示残留;图12(b)中则无明显的过切及残留。该检测分析结果验证了无干涉路径规划方法的准确性。

图12 过切及残留分析检测结果

将无干涉路径规划方法获得的加工程序移至机床进行切削加工,实际加工的完整工件如图13所示。

图13 实际加工的完整工件

5 结语

本文研究了加工干涉的判定方法,该方法可有效地判断因加工曲面曲率小于刀具半径和加工程序编制不当造成的干涉问题。通过构造临时后处理器,在VERICUT中对无干涉路径规划算法进行仿真,通过与VERICUT自动生成的加工路径进行对比,验证了本文无干涉路径规划算法的优越性。