铸造耐磨材料

1 概述

磨损是材料与装备三大失效方式之一。材料磨损以磨料磨损最为严重,所述的铸造耐磨材料及耐磨钢铁铸件主要指用于磨料磨损工况的材料和零部件。

现已构成技术系列并已工程化和产业化的铸造耐磨材料及其技术分为以下5大类:①奥氏体锰钢(含Mn13钢系列、Mn17钢系列、Mn25钢和Mn7钢系列);②耐磨损白口铸铁(含高铬、中铬、低铬白口铸铁系列);③非锰系耐磨损合金钢(奥氏体锰钢之外的耐磨合金钢);④耐磨损球墨铸铁;⑤耐磨损钢铁复合材料。

铸造耐磨材料及耐磨铸件的主要特点是硬度高、强度高和韧性高,根据硬度、强度和韧性的匹配组合,铸造耐磨材料及耐磨铸件可用于冲击磨料磨损、高应力碾碎磨料磨损、低应力冲刷磨料磨损、粘着磨损等工况,另据其抗高温和耐腐蚀特性可用于高温磨料磨损和腐蚀磨料磨损工况。

铸造耐磨材料及耐磨铸件主要用于冶金、建材、电力、建筑、机械、国防、船舶、铁道、煤炭、化工和石化工业中的磨损工况,特别是用于冶金工业采矿挖掘机和破碎机,选矿磨矿机(球磨机),金属轧机;电力工业火电厂磨煤机;建材工业水泥厂球磨机,采石厂破碎机和挖掘机等。球磨机磨球与磨段;球磨机衬板;破碎机耐磨件;斗齿类耐磨件;杂质泵过流件与耐磨管道;铸造轧辊与辊环等6大类耐磨件是目前市场用量较大的耐磨件。

近年我国铸造耐磨材料技术研发与新技术应用取得可喜进步,如下一批新技术应用提高了我国铸造耐磨材料技术整体水平。例如铁型覆砂磨球自动化生产线,金属型磨球半自动生产线,金属型磨段半自动生产线,连续热处理炉,低氧化罩式高温热处理炉,小型耐磨件(磨段、小直径磨球)垂直分型无箱射压造型自动化生产线,抗磨白口铸铁件液淬介质,过共晶高铬铸铁,耐磨超高锰钢,高硬度和高韧性耐磨合金钢,等温淬火含碳化物球墨铸铁(CADI),双液铸造双金属复合材料(抗磨白口铸铁层/铸钢或铸铁层),镶铸合金复合材料Ⅰ(硬质合金块/铸钢或铸铁),镶铸合金复合材料Ⅱ(抗磨白口铸铁块/铸钢或铸铁),铸渗合金复合材料(硬质合金、抗磨白口铸铁、WC和(或)TiC等金属陶瓷颗粒/铸钢或铸铁),EPC工艺在钢铁耐磨铸件上的应用,V法工艺在钢铁耐磨铸件上的应用,离心铸造工艺在钢铁耐磨铸件上的应用,铁型覆砂工艺在钢铁耐磨铸件上的应用,树脂砂在钢铁耐磨铸件上的应用,精铸工艺在钢铁耐磨铸件上的应用,保温发热冒口的应用,计算机数值模拟技术开始在耐磨铸件应用,EPC法耐磨损高铬铸铁/钢复合管道,钢铁液炉内吹氩净化技术,钇基重稀土孕育变质剂,炉前钢铁液孕育和变质处理技术,球磨机磨球与衬板匹配系统选材技术,高硬度高铬铸铁机械加工陶瓷刀具与加工工艺,耐磨奥氏体锰钢机械加工陶瓷刀具与加工工艺[1-2]。

在耐磨材料技术方面,我国材料研发水平较高,但工艺技术水平和装备水平还有一些差距。与耐磨材料工业发达国家相比,我国铸造耐磨材料产业的主要差距和不足是:整体技术研发和技术改造能力较弱;企业自主创新投入严重不足;自动化和机械化生产程度有待提高;缺乏专业人才;知识产权认识和保护不足;采用先进标准组织生产不够,执行标准不严格;企业工艺技术水平参差不齐;缺乏核心关键技术;用新技术、新工艺生产高附加值高端产品的认识不足;科技成果转化和推广应用较差;生产装备水平较低;产品质量不够稳定;熔炼与精炼水平较低,碱性电弧炉应用较少,精炼炉应用甚少;大型耐磨件制造困难;铸件粗糙度等表面质量较差;尺寸和重量偏差较大;先进检测仪器和手段的应用较少;产品国际竞争力欠佳[1-2]。

我国铸造耐磨材料产业技术与世界先进水平还有一定差距,产业技术研发能力不够与技术投入不足是这种差距的主要原因。通过加大投入、资源整合和协同创新,实现产业技术创新、改造与突破,是我国铸造耐磨材料产业升级的迫切任务。

未来数年我国铸造耐磨材料领域将在钢铁耐磨材料开发技术、熔炼与炉前处理技术、钢铁耐磨件砂型铸造成形技术、适于钢铁耐磨件的特殊铸造成形技术、铸造钢铁耐磨件的热处理技术等共性和关键技术方面重点开展研发工作。力争实现以下几项重点技术突破:奥氏体锰钢合金设计、优化选材,在不降低韧性的情况下提高耐磨性;解决高硬度过共晶高铬铸铁件脆性问题,提高铬合金耐磨铸铁性价比;通过合金化、精炼、铸造工艺和热处理工艺提高非锰系耐磨损合金钢硬韧性能和拓展应用工况;陶瓷颗粒与预制体增强钢铁基耐磨复合材料及制备技术;含碳化物球墨铸铁合金设计与组织控制,提高材料硬韧性能和拓展应用工况;金属型、金属型覆砂、离心铸造、外场辅助铸造等耐磨件生产线研制与应用;耐磨钢铁液精炼和过滤技术研发与应用。

未来数年须建立和完善中国铸造耐磨材料产业可持续发展的技术创新体系,缩小落后领域与工业发达国家的差距,突破铸造耐磨材料产业链中的共性和关键技术,明显提高铸造耐磨材料及铸件使用寿命,促进耐磨材料产业整合和发展,争取整体技术水平达到国际先进水平,部分领域技术水平达到国际领先水平。

2 关键技术

2.1 钢铁耐磨材料开发技术

2.1.1 现状

2.1.1.1 奥氏体锰钢[1-2]

目前奥氏体锰钢还是国内用量最大的一类耐磨钢。国内生产和应用的奥氏体锰钢以Mn13系列和Mn17系列为主,其中屈服强度和耐磨性较高的Mn13Cr2和Mn17Cr2耐磨钢的市场用量较大,如圆锥式破碎机轧臼壁和破碎壁,旋回式破碎机衬板、电铲铲齿、大中型颚式破碎机颚板、大型锤式破碎机锤头以及大中型湿式矿山球磨机衬板等仍主要选用奥氏体锰钢。

近年来奥氏体锰钢的主要技术进步之一是严格控制Si和P含量,特别是P含量,我国国家标准严格规定P≤0.06%,某些出口锰钢件已要求P≤0.04%;二是某些企业已通过精炼和造渣聚渣控制锰钢中氢、氧含量,如Mn18Cr2钢轧臼壁[O]≤15×10-6、[H]≤2×10-6。另外为减少铸造高锰钢晶粒易粗大和柱状晶现象,V、Ti、Nb、B和RE等微量元素常被加入高锰钢;含W高锰钢实现晶粒细化,进而同时提高冲击韧性和抗磨损性能;常被称为超高锰钢的Mn17(Mn18)和Mn25等得到生产和应用,其中标准含碳量的ZG120Mn17、ZG120Mn17Cr2还被列入了奥氏体锰钢铸件国家标准。

近期研究表明,超高锰钢较适用于强烈冲击载荷磨料磨损工况。在不降低冲击韧性的情况下提高耐磨性是奥氏体锰钢发展的一个重要方向。我国部分高锰钢生产企业易出现的问题是,锰钢件夹渣物较多、碳化物超标、晶粒粗大、冲击吸收能量达不到国标要求,以至于某些铸件在使用中开裂和耐磨性不够,这也是我国部分高锰钢件与工业发达国家所生产高锰钢件的主要差距。相关企业应从生产工艺控制入手,解决质量问题。

2.1.1.2 耐磨损白口铸铁[1-2]

耐磨白口铸铁的主要特点是高硬度和低韧性,目前,磨球、磨段、渣浆泵过流件、反击破板锤等仍主要选用耐磨白口铸铁。Cr15、Cr20和Cr26系列高铬耐磨铸铁在国内外均已大批量生产和应用,而我国研发出的中铬硅耐磨铸铁和适于铸态应用的低铬耐磨铸铁,也已批量生产和工业应用。低碳含量(1.1%~2.0%)的Cr12高铬铸铁(有时亦称为高铬钢),淬火回火后硬度≥HRC50,具有较好的韧性,近些年在国内外生产和应用逐渐增多。根据技术进步的实际情况,低碳含量(1.1%~2.0%)的BTMCr12-DT牌号高铬铸铁被正式列入新修订的国家标准《抗磨白口铸铁件》。

近年来随着高铬铸铁孕育变质处理和晶粒细化技术发展,高铬铸铁件含碳量渐趋高含量,以提高高铬铸铁硬度,高碳量高铬铸铁板锤、叶轮和护套、磨辊和磨盘均已产业化。高硬度过共晶高铬铸铁研发与应用取得进展,澳大利亚沃曼公司制造的A217高碳高铬白口铸铁(5.0%C,35%Cr)硬度超过HRC63,应用于渣浆泵过流件,使用寿命大幅度提高。在对HRC63级耐磨铸铁的技术攻关中,我国石家庄强大泵业集团公司研发出高碳超高铬过共晶白口铸铁,热处理后硬度达到HRC63~68,冲击韧性达到4 J/cm2~5.5 J/cm2(20 mm×20 mm×110 mm无缺口试样),性能与A217高碳高铬白口铸铁相当。另外,西安交通大学在含钛Cr20过共晶高铬铸铁研发方面,暨南大学在HRC63以上级含铌Cr35过共晶高铬铸铁研发方面取得了一定的成果。

2.1.1.3 非锰系耐磨损合金钢[1-2]

非锰系耐磨合金钢具有硬度较高、韧性较高和强度较高,特别是硬韧性匹配良好的特点。目前挖掘机斗齿、水泥厂和火电厂球磨机衬板、中小型锤破机锤头、耐磨管道等大量选用非锰系耐磨合金钢。通过合金化、精炼、铸造工艺和热处理工艺可进一步提高硬韧性能和拓展应用的空间,而且潜力巨大。近些年来非锰系耐磨合金钢的成果之一是冶金矿山湿式球磨机衬板材料的研发和应用。氧化铝厂的热强碱性铝矿浆球磨机衬板,解决了碱脆开裂(应力腐蚀开裂)难题,含Cr量较低的多元低合金马氏体铸钢衬板已可完全替代高锰钢衬板,已创造出显著的经济效益。

非锰系耐磨合金钢特别是中碳中、低合金钢的发展方向之一是提高钢的硬度和韧性配合,即提高硬韧性,以全面提高钢的抗冲击和耐磨损能力。近些年通过合金化和工艺研发,中碳低合金铸钢硬韧性匹配已能实现HRC=50+2.5X(1),Akn=200-50X(2),其中 X 可取 -1,0,1,2,3.这为依据具体冲击磨损工况(特别是冲击条件)研发和选材奠定了基础。目前,通过成分匹配和热处理工艺优化,生产用ZG30CrMnSiMo已达到硬度(HRC)51~54,V 型缺口冲击吸收能量≥20 J/cm2,优异的硬韧性配合为该钢种在较大锤头和斗齿等更高冲击磨料磨损工况的应用创造了条件。近期研究表明,初始硬度并不高的耐磨中合金钢冲击磨损加工硬化能力比中碳多元低合金钢优,进而耐磨性更好,由此扩大了耐磨中合金钢在水泥厂和火电厂球磨机衬板等工况的应用。目前国际上挖掘机斗齿、破碎汽车的大型锤破机锤头等选用非锰系耐磨合金钢。采用AOD炉等精炼工艺技术以提高合金钢综合性能,是国外生产此类铸钢的先进技术。

2.1.1.4 耐磨损球墨铸铁

10年前,通过液淬热处理生产出高硬度和一定韧性的马氏体耐磨球铁,通过Mn等合金化与液淬热处理制造出硬韧性配合较好的贝氏体—马氏体耐磨球铁。这两类耐磨球铁在国内已用于球磨机磨球的生产和组合自固型衬板生产。等温淬火球铁(ADI)具有高强度、一定韧性和良好加工硬化特性,在国内外用于齿轮、凸轮轴等易磨损件。等温淬火含碳化物球墨铸铁(CADI),含有少量碳化物形成元素Cr,并且碳化物数量随Cr量可调,CADI具有较高硬度、一定韧性和良好加工硬化特性,研发工作已取得成果,目前正试用于球磨机磨球。

耐磨球铁磨球典型牌号是ZQQTB和ZQQTM,详见国家标准GB/T 17445-2009《铸造磨球》。耐磨损球墨铸铁件5个典型牌号是QTML-1、QTML-2、QTMD-1、QTMD-2、QTMCD,详见行业标准 JB/T 11843—2014《耐磨损球墨铸铁件》。

2.1.1.5 耐磨损钢铁复合材料[1-2]

钢铁基耐磨复合材料是近些年国内外耐磨材料研究开发的热点之一,在一些严酷的磨损工况得到了工业应用。我国耐磨复合材料经历了双液双金属材料,高铬铁—钢镶铸材料、高铬铁—钢机械组合材料等几个阶段,10年来以复合大锤头(≥90 kg)为标志的高锰钢镶铸硬质合金(或耐磨铸铁)复合材料已在国内一批厂矿生产和应用,近年来高铬铸铁/钢双液双金属复合材料大锤头实现了工业化生产和应用,复合大锤头寿命明显高于原来的普通高锰钢锤头,双液复合大锤头寿命提高了100%甚至更高。

前些年比利时MAGOTTEAUX公司研制出“Bimetal”钢铁双金属复合技术(耐磨层是硬度HRC>61的高铬铸铁,其他部位是αkn>245 J/cm2的低碳合金钢);开发出“Duocast”复合技术,将高硬度高铬铸铁镶嵌在球铸中,生产出大型立磨磨辊;研发“Xwin”技术,在立磨高铬合金磨盘(磨辊)表层镶嵌高硬异质颗粒。之后将Duocast和Xwin复合技术再组合用于立磨磨辊。此复合铸造材料磨辊和磨盘生产和应用效果良好,反映出该复合铸造材料技术是一种先进技术,值得借鉴。但在简化工艺、保证工艺稳定性和生产成本控制方面值得关注。

陶瓷颗粒增强钢铁基耐磨复合材料是近些年国内外研究开发的热点之二。近些年在应用基础研究方面,针对WC、TiC、Al2O3、SiC等陶瓷颗粒特性,与钢铁(液)冶金结合效果,表面复合材料技术工艺参数等方面的工作取得系列成果,在此基础上开发出了多种钢铁基表面复合材料。关于铸渗表面复合材料,减少或不用粘接剂等添加剂得到冶金结合和致密的表面复合层是关键技术之一,提高复合层致密度和增加复合层厚度(>20 mm)是努力的方向,而由单一平面表层铸渗技术发展出弧面等复杂面表层铸渗技术是该领域的研发重点和难点。

2.1.2 挑战

以提高铸造耐磨材料及铸件使用寿命为目的,在钢铁耐磨材料开发技术方面,提出高性能新型耐磨材料、适于特殊工况的耐磨材料、低成本耐磨材料、先进耐磨复合材料4个主要研究方向。

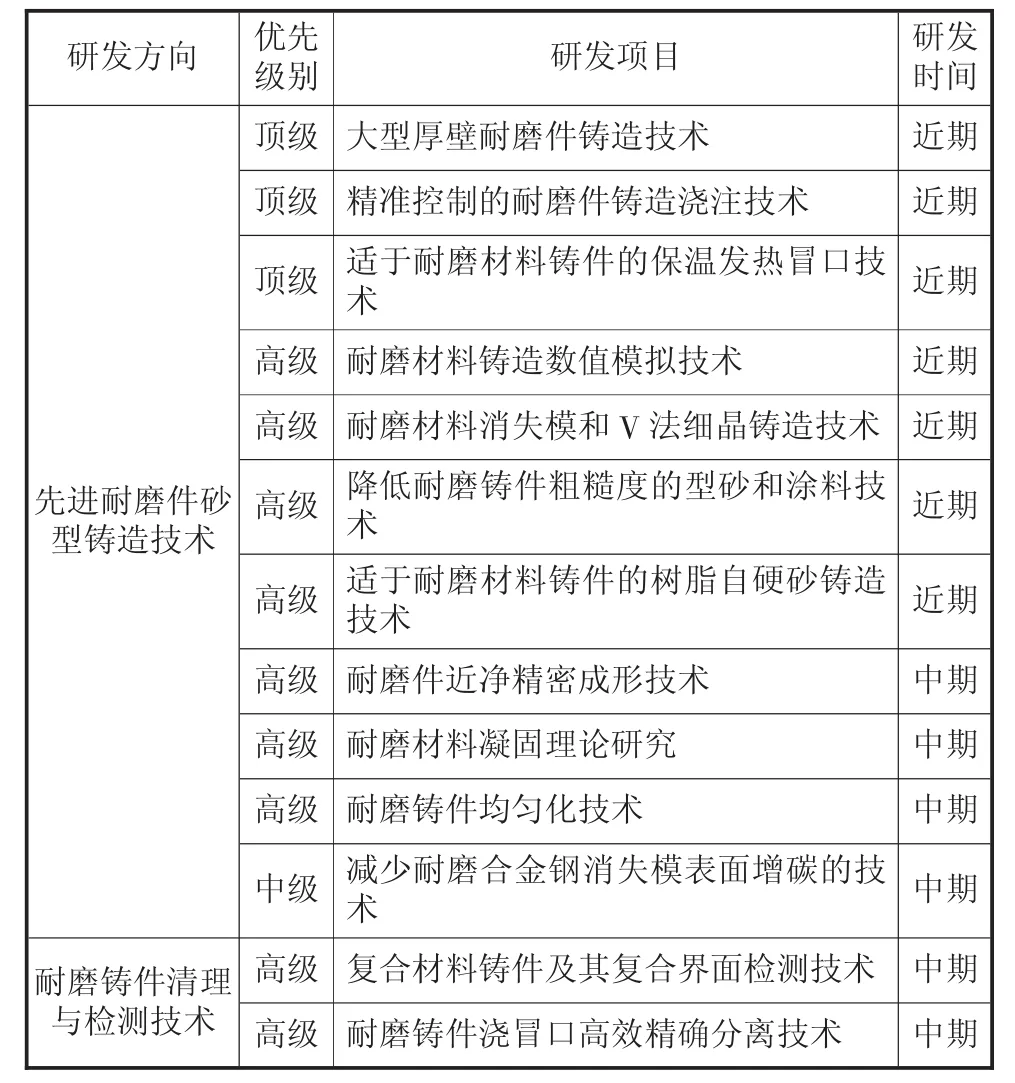

分方向具体共性和关键技术研发项目如表1.

表1 钢铁耐磨材料开发技术方面研发项目

2.1.3 目标

1)预计到2020年,要达到的目标:

延长钢铁耐磨材料使用寿命,国内市场综合节材降耗20%以上;提高钢铁耐磨材料使用寿命和价格比,国内市场寿命和价格比提高10%以上;争取整体技术水平达到国际先进水平。

2)预计到2030年,要达到的目标:

延长钢铁耐磨材料使用寿命,国内市场综合节材降耗50%以上;提高钢铁耐磨材料使用寿命和价格比,国内市场寿命和价格比提高20%以上;整体技术水平达到国际先进水平,部分领域技术水平达到国际领先水平。

2.2 熔炼与炉前处理技术

2.2.1 现状

钢铁液熔炼、精炼和过滤技术是耐磨件生产关键技术,长期以来也是我国耐磨材料生产技术与工业发达国家的主要差距之一。感应熔炼炉电耗较少,效率较高,但脱磷和脱硫效果比电弧炉差,因而感应炉造渣、聚渣和扒渣工艺就显得极为重要。AOD等精炼炉在国内耐磨件铸造厂还很少有应用,简易方法的感应熔炼炉钢铁液吹氩处理有一定成效但也用之甚少。陶瓷网(砖)过滤技术是成熟的铸造技术,亦是熔炼后净化钢铁液的补救和保证措施,但国内绝大多数耐磨件企业尚未采用过滤技术。

钢铁液炉前孕育与变质处理技术是有我国特色的工艺技术,是提高钢铁液质量的有力措施之一。我国曾就各种孕育变质剂特别是含稀土孕育变质剂的研发开展了大量的工作,但是许多企业仍存在孕育变质剂选用失误、用量不准、加入方法不当、与炉内熔炼钢铁液匹配不合适、处理后除渣缺失等几个突出问题,未能很好实现孕育变质处理的目的,甚至“污染”钢铁液。因此,耐磨件孕育变质工艺研发和控制成为非常重要的工作[1-2]。

2.2.2 挑战

以提高铸造耐磨材料及铸件使用寿命为目的,在熔炼与炉前处理技术方面,提出主要研究方向是高效高质熔炼与炉前处理技术。

具体共性和关键技术研发项目如表2.

表2 熔炼与炉前处理技术方面研发项目

2.2.3 目标

1)预计到2020年,要达到的目标:

缩小落后领域与工业发达国家的差距,提高铸造耐磨材料及铸件使用寿命,助推国内市场综合节材降耗20%以上。

2)预计到2030年,要达到的目标:

通过熔炼与炉前处理技术持续研发和实施,获得洁净钢铁液,细化钢铁耐磨材料晶粒,改善耐磨铸铁碳化物形态,助推国内市场综合节材降耗50%以上,整体技术水平达到国际先进水平。

2.3 钢铁耐磨件砂型铸造成形技术

2.3.1 现状

铸造磨球和磨段因尺寸规格整齐和批量大而成为机械化和自动化生产线首选的耐磨件。近年来国内一些较大的专业磨球厂相继新建或改造了磨球和磨段机械化和自动化生产线,金属型覆砂、Disa、EPC、覆膜砂等磨球生产线提高了磨球生产效率和内外质量。国内研制出水冷金属型磨段生产线,显著细化耐磨白口铸铁的晶粒,大幅度提高磨段生产效率和使用寿命。

自硬树脂砂、V法和EPC(消失模)生产线在斗齿、衬板等其他耐磨件生产中亦有较好的应用。对磨球和磨段之外的大多数耐磨件而言,手工辅助机械造型成为主要生产方式,国内用得较多的是水玻璃砂。近些年国内一些企业陆续新建了耐磨件树脂砂生产线,使耐磨件内外质量有较明显的提高。其中CO2硬化树脂投放国内市场之后,耐磨件生产企业又多了一个降低成本的树脂砂生产方式,即分层选用树脂砂和水玻璃砂再用CO2一次整体硬化的生产方法。关于EPC法生产耐磨件,冷却速度低易致铸件晶粒粗大,中碳合金钢件增碳易致淬火开裂等关键问题已得到关注,并已开展“激冷”和“烧型”等尝试性工艺技术研发[1-2]。

钢铁耐磨铸件铸造收缩率较大,工艺出品率偏低,为此应重视浇冒口的工艺设计,配合使用发热和保温冒口。

2.3.2 挑战

以提高铸造耐磨材料及铸件使用寿命为目的,在钢铁耐磨件砂型铸造成形技术方面,提出主要研究方向是先进耐磨件砂型铸造技术,耐磨铸件清理与检测技术。

具体共性和关键技术研发项目如表3.

2.3.3 目标

1)预计到2020年,要达到的目标:

获得健全、均质、致密钢铁耐磨材料铸件,铸件工艺出品率提高5%,成品率提高3%以上,铸球和铸段成品率达到90%以上,提高铸造耐磨材料及铸件使用寿命和价格比。

2)预计到2030年,要达到的目标:

通过钢铁耐磨件砂型铸造成形技术持续研发和实施,突破铸造耐磨材料产业链中的共性和关键技术,获得健全、均质、致密钢铁耐磨材料铸件,铸件工艺出品率提高10%,成品率提高5%以上,铸球和铸段成品率达到95%以上,明显提高铸造耐磨材料及铸件使用寿命和价格比,整体技术水平达到国际先进水平。

表3 钢铁耐磨件砂型铸造成形技术方面研发项目

2.4 适于钢铁耐磨件的特殊铸造成形技术

2.4.1 现状

在各种耐磨件铸造生产中采用金属型或覆砂金属型激冷的方法,是提高耐磨件质量的较好方式之一,因为这有助于细晶强化,有助于提高生产效率,提高耐磨件的硬韧性、强度和耐磨性。国内某企业采用铁型覆砂技术生产出高质量高锰钢轧臼壁(破碎壁)。

2.4.2 挑战

以提高铸造耐磨材料及铸件使用寿命为目的,在适于钢铁耐磨件的特殊铸造成形技术方面,提出主要研究方向是适于耐磨件的特殊铸造技术,先进高效耐磨材料铸造/锻(轧、压)复合成形技术。

具体共性和关键技术研发项目如表4.

2.4.3 目标

1)预计到2020年,要达到的目标:

获得高性能钢铁耐磨材料铸件,提高铸件使用寿命10%以上,争取整体技术水平达到国际先进水平。

2)预计到2030年,要达到的目标:

获得高性能钢铁耐磨材料铸件,提高铸件使用寿命20%以上,整体技术水平达到国际先进水平,部分领域技术水平达到国际领先水平。

2.5 铸造钢铁耐磨件的热处理技术

表4 适于钢铁耐磨件的特殊铸造成形技术方面研发项目

表5 铸造钢铁耐磨件的热处理技术方面研发项目

2.5.1 现状

热处理是提高耐磨钢铁件硬度和韧性,减少或消除应力的主要工艺手段。近年来针对耐磨钢铁件热处理工艺研发工作的深入,特别是优化淬回火等热处理工艺参数方面成绩显著,进而提高耐磨件淬透性和减少合金元素用量,提高耐磨件硬度、韧性和耐磨性,同时扩大了应用范围。但是针对成分和组织不均匀的铸件特征,进一步优化工艺参数仍是努力的方向之一。针对厚大易开裂大型耐磨件热处理工艺开发和控制也是努力方向之一。另外保证耐磨件表面硬度至关重要,减少耐磨件热处理氧化的工艺和设备研发也是需要加强的重要工作。近年,显著减少耐磨件氧化的罩式高温热处理炉的应用,为减少耐磨钢铁件表面脱碳做出了较大贡献[1-2]。

2.5.2 挑战

以提高铸造耐磨材料及铸件使用寿命为目的,在铸造钢铁耐磨件的热处理技术方面,提出先进耐磨材料铸件热处理技术、适于耐磨复合材料铸件的热处理技术、高效节能连铸连轧耐磨钢热处理技术、热处理后矫形和检测技术4个主要研究方向。

分方向具体共性和关键技术研发项目如表5.

2.5.3 目标

1)预计到2020年,要达到的目标:

进一步获得高性能的钢铁耐磨材料铸件,提高铸造耐磨材料及铸件使用寿命,助推国内市场综合节材降耗20%以上。

2)预计到2030年,要达到的目标:

通过铸造钢铁耐磨件的热处理技术持续研发和实施,助推国内市场综合节材降耗50%以上,整体技术水平达到国际先进水平。

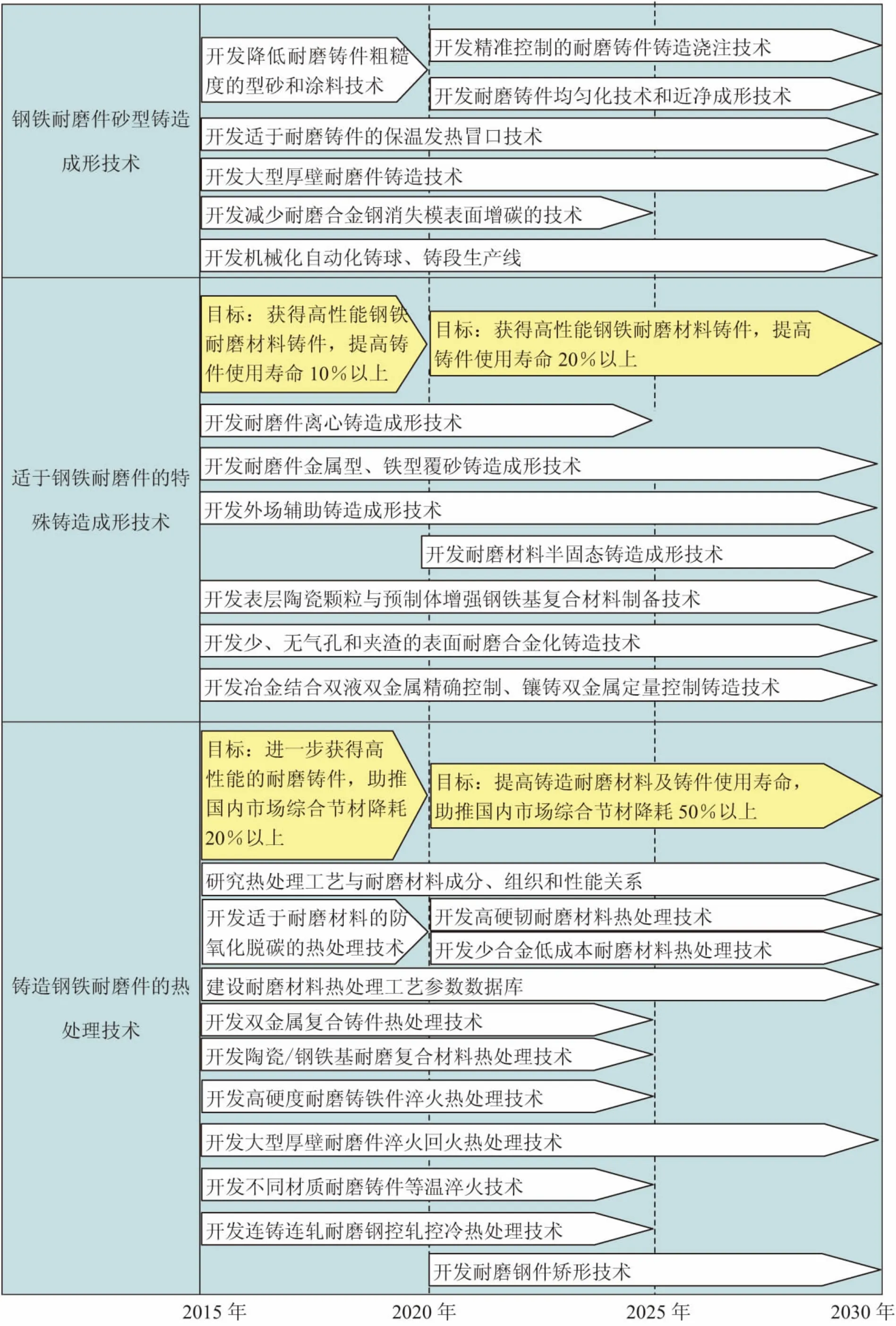

3 技术路线图

技术路线图如图1所示。

图1 铸造耐磨材料技术路线