低噪声圆锯片动态拓扑优化设计研究

田永军, 徐国胜, 赵海龙, 段国林

(1.天津职业技术师范大学 工程实训中心 创新学院,天津 300222;2.河北工业大学 机械工程学院,天津 300130)

金刚石圆锯片是硬脆材料加工领域不可缺少的刀具,但是这种圆型薄片刀具横向刚性差,锯切工件过程极易受激振动,辐射高强度噪声。随着刀具行业面向绿色制造发展要求不断提高[1-3],振动噪声控制问题已成为高速旋转刀具制造业亟待解决问题。目前,基于创新型拓扑优化开槽研究方法已成为锯片减振优化降噪领域研究最具有生命力的研究方向。基体开槽降噪原理是锯切过程中因冲击、摩擦所产生的振动在锯片基体上的传播受到槽孔结构隔断作用而消弱,使噪声的产生、共鸣及辐射减小。

近年来,基体拓扑开槽研究主要集中于利用灵敏度梯度分析等方法在静载荷或等效静载荷等简单激励条件下对基体进行拓扑,推进了低噪声圆锯片优化设计领域发展。然而工程实际中,锯片-石材间干涉运动是一种涉及到边界条件、材料性质、几何变形等多重条件的非线性复杂系统的动力学问题,基于静力学的结构优化设计难以保证锯片强度,可能导致锯切不稳定情况甚至造成重大事故。为了避免这些问题,需要以刀具动态响应为约束或目标函数进行结构的动力学优化设计。动力学优化设计主要为解决结构严重的振动问题而发展起来的一门学科,其中,动态拓扑优化问题是动力学优化设计问题中难度最大一种[4-6],也是优化设计领域中研究热点[7-16]。该问题主要特点:①动态问题涉及结构间的非线性振动且具有复杂耦合关系;②结构形态设计自由度庞大,计算量大;③多向激励条件下结构动态分析计算困难以及结构响应量与设计变量的关系确定困难。

国内外对碰撞、冲击类等动态拓扑优化问题的研究仍处于探索阶段。其中,Tovar等受骨骼重塑的启发提出了混合元胞自动机算法(Hybrid Cellular Automaton,HCA),打破了传统梯度分析在动态拓扑优化领域局限性,开创了新的研究方向。Soto将HCA算法引入碰撞领域对零件进行合理拓扑优化,国内学者也逐渐在动态拓扑优化领域引入HCA算法,开展了一些研究,王冠和雷正保等分别在铝合金薄壁梁结构轻量化设计和护栏梁板耐撞性设计中结合HCA算法进行拓扑优化,取得了合理结果。

本文以降低圆锯片的动态响应为设计指标,建立了以锯片表面振动速度的时空均方值的极小值为目标的减振降噪优化模型,结合HCA算法对具有高度非线性激励条件的锯片基体进行拓扑优化研究,得到了满足刚度需求的低噪声开槽锯片,依据优化结果制备了锯片,现场实验表明开槽锯片具有明显降噪效果,验证了该方法的有效性。

1 动态拓扑优化设计基本理论

1.1 混合元胞自动机理论基础

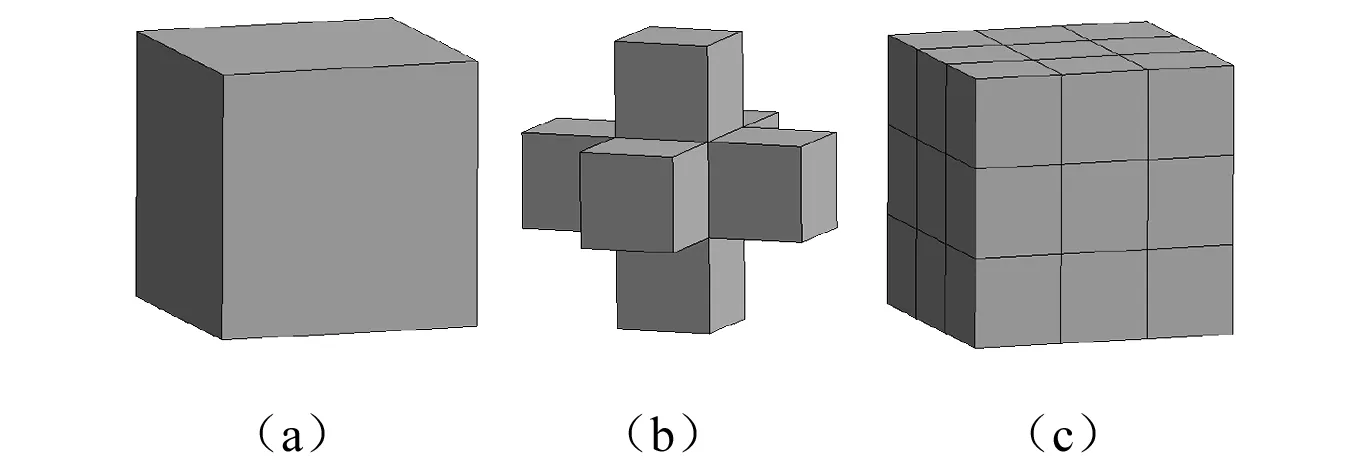

HCA 方法是一种结合了元胞自动机(Cellular Automaton, CA)理论和有限元理论的非梯度方法。HCA模型中元胞单元和有限元(FE)网格是一一对应关系,CA算法用于记录设计域中材料分布情况实现局部优化设计规则,而FE算法用于计算因材料分布而引起的模型结构变化情况。HCA方法的核心是CA,元胞是构成CA的最基本单元,也就是CA模型是定义在一个具有离散、有限状态的元胞单元组成的元胞空间上,利用一定规则进行局部控制规则,在离散的时间维度上迭代演化的动力学系统。组成CA模型有限的元胞栅格都有一个状态值,并且每个元胞栅格的状态在某一时间步长是特定的,某个元胞栅格在下一时间步长的状态只取决于这一时间步长自身的状态以及周围相邻的所有邻居的状态,这就是CA的局部控制规则。图1为CA模型的三种典型的邻居类型。

图1 典型的CA模型相邻位置信息Fig.1 Typical location information of a CA model

CA算法的特点是在计算过程中随着时间的推进持续对体系内的元胞同步更新,利用有限的、离散的元胞来考察整个体系行为,不仅免除了传统拓扑优化方法对梯度信息的处理,而且解决了网格单元间的高度并行性问题,因此CA算法适用于非线性动力学系统的拓扑优化,在碰撞、冲击领域具有极大的潜力。

标准CA系统A用数学符号可表示为

A=(L,d,S,N,f)

(1)

式中:L为元胞空间,CA系统中,各类型的元胞所处于被有规律划分出来的空间,这些网格空间的集合称为元胞空间;d为元胞空间维数,本研究在三维空间内进行动态拓扑优化,因此取d=3;S为有限的、离散的元胞状态集合;N为某个邻域内所有元胞的集合;f为局部规则。

1.2 材料参数化

动态拓扑优化方法本质是通过迭代计算保留对系统传力路径有利的结构单元,实现材料密度最优布局问题[17]。优化过程中可能出现的中间密度单元,常用惩罚的变密度插值函数(Solid Isotropic Material with Penalization, SIMP)对中间密度单元进行惩罚减少这类单元的产生,以保证清晰的拓扑结果。高速碰撞、冲击类问题中结构受力产生塑性应变,则SIMP模型中弹性应变的假设已不成立。因此当塑性应变发生时,材料对于屈服应力的克服,使得非线性的插值问题必须考虑材料应变与应力关系。

本文采用分段式塑性模型来表示材料在塑性应变过程中不同的应变情况。具体可分为两个阶段:①材料未达到屈服极限,弹性应变过程近似的表现为线性过程;②若进入塑性应变阶段,利用应变硬化模量来表示材料在塑性应变过程中不同应变、应力之间关系。在非线性动力学分析模型中,设计变量要涵覆全局刚度矩阵K和质量矩阵M。通过SIMP模型,材料属性可表示为

(2)

式中:p,q为惩罚因子;xi为离散单元相对密度,ρ0为单元初始密度;E0为单元初始弹性模量;σ0为单元初始屈服极限;Eh为单元初始应变硬化模量;屈服强度以及应变硬化模量代表材料非线性是涉及材料屈服的动态问题所需的参量。

1.3 拓扑优化数学模型

CA模型迭代演化核心是元胞状态更新,元胞状态由设计变量和场变量来定义,用数学表达式表示为

σi={xi(t),Ui}

(3)

式中:Ui为场变量;xi为设计变量,一般定义为单元相对密度。

(1)场变量

动态拓扑优化问题,首先要考虑结构安全性,也就是要求结构能够吸收更多能量,还要保证碰撞过程中的结构可靠性。HCA算法中,缺省的目标函数是场变量与其设定值之间差值的最小值,此时可以引入内能密度作为元胞场变量,内能密度可量化为结构变形所储存的机械能,结构刚度越大,储存的应变能越低。因此,耐碰性拓扑优化问题的缺省目标函数可描述为

(4)

(5)

(6)

(7)

式中:N为结构碰撞过程中有效的单元总数。若第m个循环的质量分数满足指定目标值时,终止更新材料密度。

(2)设计变量

计算过程设计变量更新取决于元胞状态,元胞密度改变量计算公式为

(8)

优化过程中,根据元胞状态以及局部控制规则重新分布模型中元胞的密度实现单元的添加或删除,进而寻求结构单元最小应变能,以保证高速冲击过程中锯片刚度要求。另外还要降低锯切噪声辐射强度,因此还需建立目标函数(约束函数)实现圆锯片减振降噪。

2 低噪声圆锯片动态拓扑优化策略

2.1 圆锯片减振降噪数学模型

实现锯片减振降噪最直接的优化方法是将锯切噪声作为目标函数(约束函数)并使其最小化。然而锯切系统的声学耦合模型计算量大,优化计算过程若迭代次数太多则成本巨大,因此需要建立合理计算模型以及减振降噪数学模型。

(1)计算模型。锯切系统噪声A计权声功率级可表示为

L=10lg(E/E0)=

(9)

从噪声与振动角度考虑,降低锯片表面振动速度的时空均方值,锯切系统声辐射水平则会得到有效控制。鉴于此,低噪声锯片优化问题在数学上可等效为:将锯片表面横向振动速度时空均方值作为目标函数,使其最小。因此优化过程只需计算石材锯切系统的动力学仿真模型,并输出锯片的横向振动速度,减少了计算量。

(2)设计域和控制域。合理的设计域(拓扑区域)不仅能够减少计算量而且满足结构设计形态完整性以及安全性要求。锯切噪声主要源于圆锯片外缘区域的高强度振动,尤其在圆锯片半径的0.7~0.8倍以外区域振动十分剧烈[18],为了提高计算效率只需将此区域的振动强度进行控制便可降低噪声。

本文将锯片分析区域设定为两部分:设计域和控制域。通过对设计域进行拓扑优化降低锯片主要振动区域(控制域)的振动强度,从而降低噪声。图2为锯片的设计域和控制域示意图。将基体作为设计域,设计域不应与夹盘所对应区域重合,在此区域进行拓扑视为无意义,因此将夹盘与基体重叠区域为非优化域,为了计算方便将优化域离散为6等份。同时,将噪声辐射主要区域即圆锯片外缘区域作为控制域使其表面节点速度时空均方值最小化。

(3)多约束条件。锯切过程中锯片受复杂交互作用将产生轴向变形(挠度),过大的轴向变形导致受力不均、加剧刀头磨损,因此为了避免过大的轴向变形,限定锯片节块最大轴向挠度位移为0.8 mm。工程实际中,过大的锯切力直接降低锯片寿命以及增大锯片振动幅度,为此限定总锯切力不超500 N。还需限定锯切过程中锯片控制域的单元振动速度范围为-0.8 ~0.8 m/s,也就是在优化迭代过程中限制拓扑结构控制域单元的振动速度在此范围之内,并最小化控制域振动速度的时空均方值以降低锯切噪声的辐射强度。另外,定义优化过程中的材料剩余质量分数≤0.85。

图2 锯切系统及拓扑结构设计域Fig.2 Sawing system and topology optimization design domain

(4)拓扑优化数学模型。根据上述原则,建立多约束作用下的单目标优化模型,使圆锯片在锯切力、轴向位移等约束要求的前提下,获得满足刚度要求的低噪声圆锯片。数学模型为

(10)

式中:ψ为目标函数,即锯片的控制域速度时空均方值;vn为每次迭代过程中控制域单元n的振动平均速度,m/s,在此模型中,控制单元的法向振动速度为约束目标函数的自变量;n为优化前后保持不变的单元,即锯片外边缘控制域单元;Sn为单元n的面积,m2;S为控制域有效表面积,m2;d为最大横向位移,mm;F为总锯切载荷,N;M为结构的初始质量,kg;ρi为优化域单元的相对密度,kg/m3;Vi为优化域每个单元的体积,m3。

2.2 初始化变量和加载条件

以直径为350 mm,厚度为3 mm普通圆锯片作为原模型。其工作条件为:转速为50 r/s,进给速度20 mm/s,锯切深度10 mm。选取高强度65 Mn作为基体材料确保锯片基体(设计域)具有正常支撑作用。计算初始阶段对基体材料变量进行初始化,见表1。

2.3 动态拓扑优化收敛准则

普通结构拓扑优化问题的求解一般定义迭代间元胞的密度或质量变化之和小于收敛因子,见式(11)所示

(11)

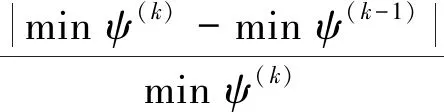

低噪声锯片的动态拓扑优化问题求解还要控制锯片噪声辐射强度,因此除需满足质量收敛外,还要满足所求目标(约束目标)函数两次迭代间的变化小于收敛因子ε2,如式(12)描述

(12)

式中:ε2为收敛因子,取0.1。

2.4 动态拓扑优化实施流程

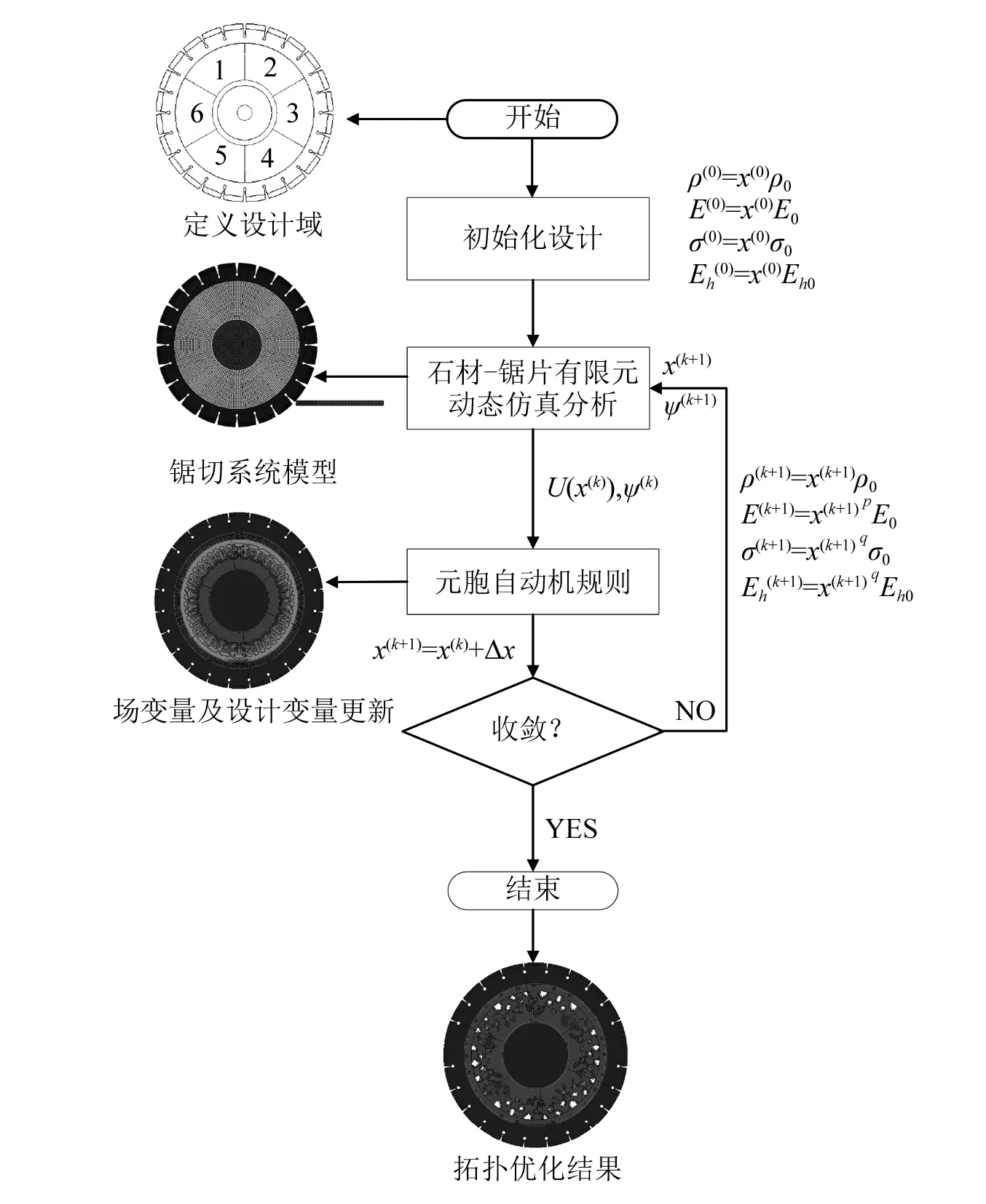

为了深入挖掘低噪声锯片的优化潜能,根据目标函数及约束条件,基于HCA算法建立了圆锯片动态拓扑设计模型,优化流程如图3所示。计算步骤如下:

步骤1确定合理设计域,把设计域离散为CA单元,并实现基体材料参数初始化。

步骤2建立锯切系统动力学仿真模型,使用显式分析法对其求解计算,记录单元内能密度以及圆锯片的横向速度、横向位移、锯切力等动响应信息。

步骤3建立设计域的有限元网格与元胞网格一一对应关系,根据数学优化模型利用CA的局部规则计算求解域中元胞场变量信息,更新元胞状态,重新分布材料的密度,不断添加或删除网格,从而在满足锯片刚度要求下实现控制域振动速度的时空均方值最小化,进而实现锯片的减振降噪。

步骤4当满足收敛标准后计算结束,得到最终拓扑结构,将拓扑结构中的高密度区域作为实体结构,而将低密度区域材料删除,从而得到低噪声开槽锯片。若不符合要求,重新从步骤2开始迭代计算。

2.5 低噪声圆锯片动态拓扑优化分析

根据动态拓扑优化方法,历经93次迭代,计算趋于收敛,得到了优化结构。

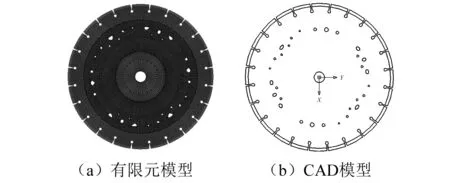

图4为锯片动态拓扑优化迭代过程,图4(d)为拓扑结构最终的密度分布图,经拓扑优化后,结构内部相对密度为0的单元集合被删除因此结构呈现出开槽(孔)区域,而剩余单元部分为相对密度接近于1的保留单元,得到图5(a)拓扑优化结构的有限元模型,为了保证了拓扑结果具备良好的可制造性,将拓扑优化结构进行光滑处理,得到如图5(b)所示的开槽圆锯片几何模型。

图3 动态拓扑优化程序流程图Fig.3 Flowchart of topology optimization program

图4 金刚石圆锯片拓扑优化过程Fig.4 Topology optimization process of saw blade

图5 拓扑优化结果Fig.5 Optimum topology layout

图6(a)为迭代过程中总锯切力变化情况,迭代结束后锯切力最大值小于500 N,图6(b)为迭代过程中横向位移的变化情况,最小值为0.71 mm,均满足约束条件。图6(c)为锯片振动速度的时空均方值趋于5.98×10-4(m/s)2,明显小于原始锯片振动速度的时空均方值3.37×10-3(m/s)2。

图6 拓扑过程收敛图Fig.6 Convergence curves of topology process

为了验证开槽圆锯片的降噪效果,利用FEM/BEM耦合方法构建了锯切系统声辐射模型,经计算得到了锯切系统的时域、频域声学信息。其中,为了测量声场信息在过锯片中心轴且垂直于锯片表面1 m处布置观测点。

图7为锯切噪声时域曲线图,发现开槽圆锯片的噪声声压级平均值为96.8 dB,比普通圆锯片噪声声压级小5.1 dB,明显降低噪声辐射强度。

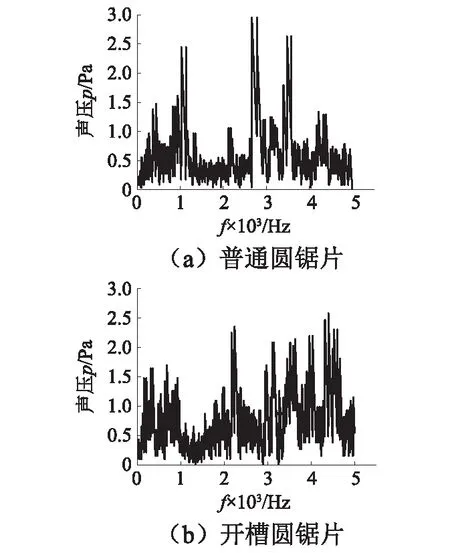

图8为圆锯片在稳定锯切阶段的噪声声压级-频域曲线图,可以发现:两种锯片的噪声声压在低频域表现不明显,而在1 000~1 500 Hz,2 000~5 000 Hz中高频域的声压较为集中;开槽圆锯片相对于普通圆锯片在中高频域声压有明显降低,不仅表现出了较弱的辐射能力,而且声压有向周围分散的趋势,表明基体内部具有“缺陷”的开槽圆锯片不但能够有效的抑制锯切过程中高强度噪声而且可以分散中高频域的噪声能量。

图7 声压级时域曲线Fig.7 Time domain curve of sound pressure level

图8 声压级频率曲线Fig.8 Frequency domain curve of sound pressure level

3 开槽圆锯片制备及噪声实验分析

依据优化结果,在原模型基础上利用激光开槽技术制备了开槽圆锯片。如图9所示,1#为普通圆锯片,2#为开槽圆锯片,两种圆锯片仅基体开槽部分不同。

图9 普通圆锯片和开槽圆锯片Fig.9 Ordinary saw blade and slotted saw blade

为了验证开槽圆锯片的降噪效果,对圆锯片1#、2#进行了锯切噪声实验测量。

3.1 锯切噪声指向性分析

图10为两种圆锯片在转速50 r/s、进给速度为20 mm/s、锯切深度为10 mm条件下的锯切噪声的指向性曲线。测量半径R=1 m,过锯片中心轴且垂直于其表面的0°测点为初始测点记做测点1,每隔30°布置一个噪声测点,依顺时针排序测点标号记做测点2,3,…,12。分析发现:①锯切条件相同条件下,开槽锯片噪声声压水平均降低,各测点的声压级约降低1.8~3.7 dB; ② 确定了开槽圆锯片能够有效降低各测点的声压水平,验证了拓扑优化方法的可行性。

图10 锯切噪声指向性实测值Fig.10 Directivity measurement of noise

3.2 锯切参量对锯切噪声影响

为了确定锯切参量对两种锯片的锯切噪声的影响关系,以不同的锯切进给速度为例分别测量了锯切噪声值,所测的噪声值为测点在测量半径为1 m处的声压频域变化情况,图11~图13给出两种锯片的锯切噪声声压-频率响应特性图。分析发现:①开槽圆锯片的锯切噪声声压在2 000~5 000 Hz对人体影响最敏感频率段内明显的降低,实现了能量的衰减;②开槽圆锯片对人体影响最敏感的中高频区域的噪声能量进行了衰减分散,把高强度的“单峰”值分散为较低强度“多峰”值,不仅破坏噪声的能量集中而且降低了锯切噪声辐射强度;③随着锯切进给速度增大,两种锯片的锯切噪声声压级均增大,然而相同条件下开槽圆锯片锯切声压级增长程度较普通圆锯片声压级增长程度要小,因此一定锯切的条件下,开槽圆锯片能够有效的减小环境污染压力。

图11 噪声声压频域曲线图-ap=10 mm,Vf=10 mm/sFig.11 Frequency domain curve of sound pressure -ap=10 mm,Vf=10 mm/s

图12 噪声声压频域曲线图-ap=10 mm,Vf=15 mm/s Fig.12 Frequency domain curve of sound pressure -ap=10 mm,Vf=15 mm/s

图13 噪声声压频域曲线图-ap=10 mm,Vf=20 mm/sFig.13 Frequency domain curve of sound pressure -ap=10 mm,Vf=20 mm/s

4 结 论

(1)在保证结构的刚度前提下,基于混合元胞自动机算法,建立了以降低锯片表面振动速度的时空均方值为设计目标的数学模型。对多约束条件下的锯片开展了拓扑优化分析,得到了基体材料的最优分布形态,通过工艺上的修正得到开槽圆锯片。

(2)开槽圆锯片明显降低了锯切噪声辐射强度。在2 000~5 000 Hz对人体影响最敏感频率段内,锯切噪声有效的降低,噪声峰值由高强度的“单峰”值转成了低强度“多峰”值,不但破坏噪声的能量集中现象而且实现了能量的衰减分散。

(3)现场实验验证了该动态拓扑优化方法在低噪声锯片优化设计领域的可行性。该方法具有普遍适用性,为旋转类刀具的减振降噪动态拓扑优化提供了新思路。