新型运载火箭低温加注工艺流程及控制策略研究

杨宜禥,王军政

(1. 空军工程大学 防空反导学院,陕西 西安 710051; 2. 太原卫星发射中心,山西 忻州 036303)

0 引言

加注系统是运载火箭地面发射支持系统的一个重要组成部分。其主要作用是在规定的时间内,按动力系统总体要求向运载火箭贮箱加注推进剂,具有推进剂贮存、泄回、转注和安全排放等功能。与常温推进剂加注系统相比,低温推进剂由于其自身特性,在加注工艺流程上增加了管道预冷、自动补加、射前补加等步骤,相应的加注系统结构更为复杂,对系统控制策略及可靠性也提出了更高的要求[1-3]。

1 液氧低温加注系统

1.1 系统结构

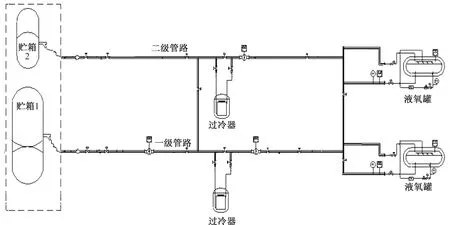

图1 新型火箭液氧加注系统结构示意图Fig.1 Schematic diagram of structure of liquid oxygen injection system of new launch vehicle

新型运载火箭液氧低温加注要求在规定的发射程序中,按时、定量、保质地完成一、二级液氧贮箱的预冷、加注、补加、射前补加,实现液氧和氧气的安全合理排放,并完成加注系统远距离自动控制及参数监测等任务[4]。新型火箭液氧加注系统结构如图1所示。系统主要由液氧罐、过冷器、调节阀、截止阀、真空绝热管路、过滤器、流量计、加泄连接器组成。采用自增压挤压模式进行管路和贮箱预冷、大流量加注、小流量补加以完成火箭的一、二级的加注,高扬程大流量液氧加注泵加注作为辅助备用;通过调节阀开度调节的方式控制流量;基础加注量和补加量以贮箱液位计为准,地面流量计作为参照,使用液氮对液氧进行过冷补加。

1.2 加注工艺流程设计需求

考虑火箭加注需求[5]和加注系统实际结构,在液氧加注过程中,主要完成的工作包括置换、预冷、大流量加注、自动补加、射前补加、排空加注管路、加注,以及排气连接器脱落和泄回,设计相应的加注工艺流程,应满足如下需求:

1) 精确预冷。预冷过程中,通过阀门控制增压液氧罐中液氧进入增压器,为其他液氧罐增压,在增压过程中通过调节阀精确控制增压压力,然后按预冷程序控制液路相关阀门及液氧排放塔上的蝶阀,对加注管路与排放管路进行预冷,预冷过程中过冷器的壳层需在预冷前填充液氮,该过程必须保证精确完成,达到预冷目标。

2) 流量控制。加注过程中,需要满足加注流量要求。通常大流量加注过程中的流量调节和分配通过调节贮罐气枕压力实现;备份液氧泵的流量调节用过电机变频和泵后调节阀开度实现;补加过程中的流量调节和分配通过调节贮罐气枕压力和调节阀开度实现。

3) 补加品质。当液氧贮箱液位低于要求值时,为确保贮箱内液氧品质,需要进行补加。补加时应控制进入贮箱的液氧温度,即保证管路和流经管路的液氧温度均符合要求,前者需要排放管路中的热氧(调节阀控制排放流量),后者需对液氧进行过冷。

4) 流程优化。在完成规定任务的前提下,对加注工艺流程进行优化。流程中涉及的管路、阀门越少越好,操作越简单越好,可靠性越高越好[6]。

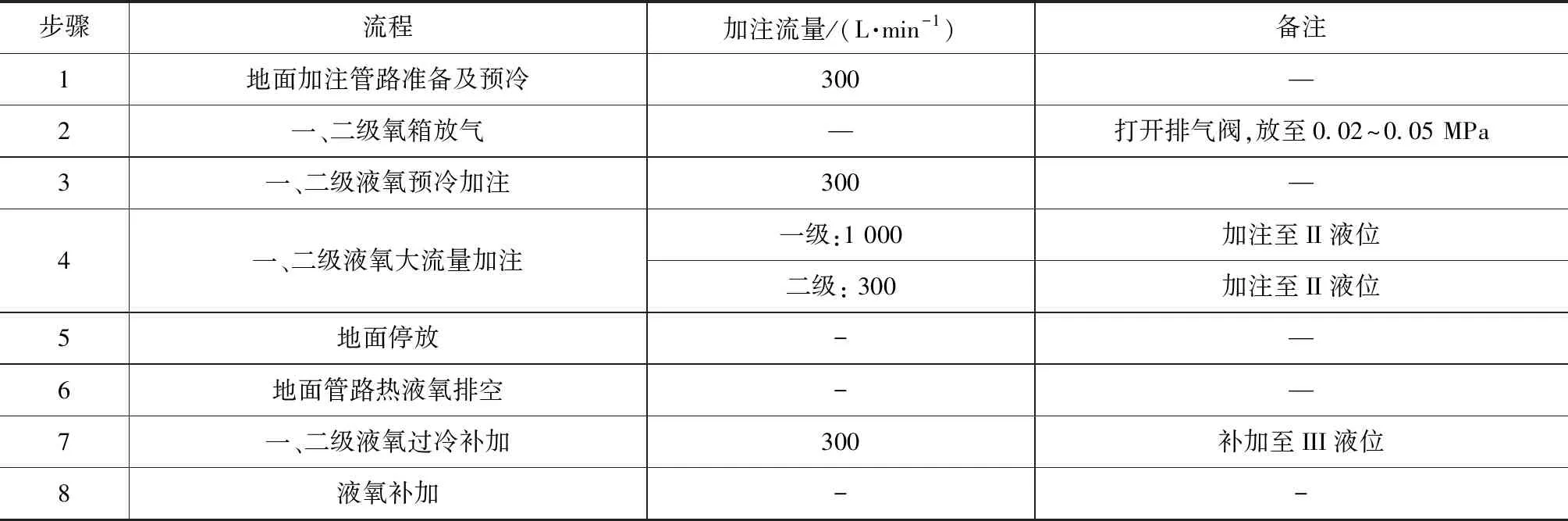

2 液氧低温加注工艺流程

新型运载火箭采用一、二级液氧并行加注方式。加注前,地面、箭上阀门均处于关闭状态,一、二级贮箱内压力为0.04~0.05 MPa。待管路预冷完毕,开启加注阀,进行一、二级加注,达到预定液位后,停放待机并根据实时监测进行自动补加,发射前再进行过冷补加。加注过程中,以箭上定量法确定加注量,用自动补加方式保持储箱液面和温度状态;用射前补加方式保证起飞前火箭贮箱处于预定加满状态。液氧加注简要工艺流程见表1。

在制定加注工艺流程时,对各工艺步骤阶段耗时进行预估计,并预留应急处置时间,以确定加注工艺流程步骤的执行时机。实际加注过程中再根据现场具体情况并结合采集液位、流量数据确定加注流程步骤的执行时机。通常情况下,两者基本一致[7]。

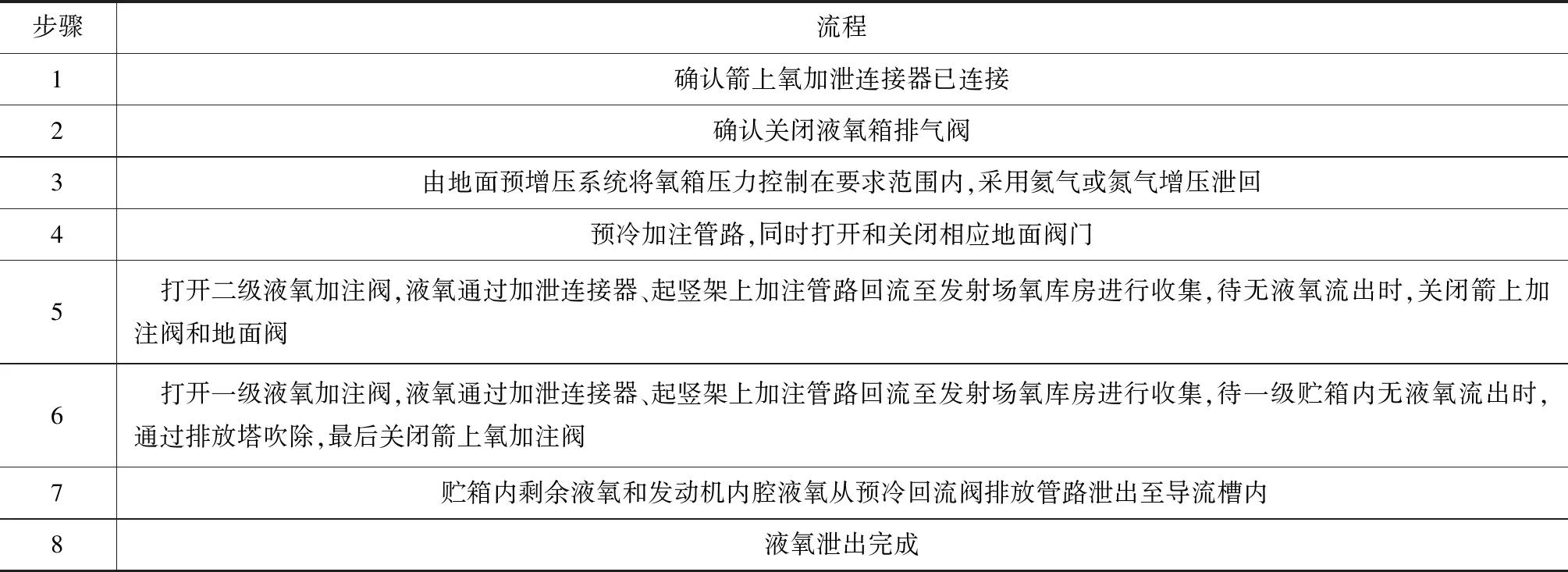

中止发射时,需要进行贮箱泄出,箭上加注阀以上的液氧按先二级后一级的顺序直接从加注阀泄出,加注阀以下的液氧则通过发动机内腔泄出,简要工艺流程见表2。泄出过程没有明确耗时要求,以流程步骤完成为主。

表1 液氧贮箱加注简要工艺流程

表2 液氧贮箱泄出简要工艺流程

3 低温加注工艺流程控制策略及其物理实现

3.1 控制策略

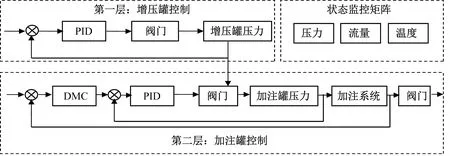

对低温液氧推进剂加注系统进行工艺分析,加注过程的非线性特性如图2所示。从图中可看出,低温液氧加注系统具有非线性和惯性大、迟延大、难以精确建模等特性,该系统为复杂串联系统对象,各环节均存在失配和扰动的可能,信号传递时滞长,如果依靠最终输出进行反馈校正,则既不能快速纠正模型预测失准,又无法鉴别误差成因。此外,动态矩阵控制模型的卷积性质将导致其难以进行短周期采样,对于随机突发性干扰,无法有效利用比例积分微分(PID)控制进行快速抑制[8]。

针对上述问题,为保证低温液氧加注的可靠性,以及流量控制的准确性,对加注控制系统采用分层控制策略,即采用以流量为控制目标的串级控制算法,其原理如图3所示。第一层储罐液氧自增压采用PID控制,通过控制自增压阀门控制液氧汽化,从而实现储罐压力的控制。第二层采用逐级控制,首级控制采用PID控制[9],通过控制自增压储罐的压力,实现加注储罐控制,次级采用动态矩阵控制(DMC),通过控制储罐压力,从而实现流量控制。

图2 加注过程的非线性特性Fig.2 Nonlinear characteristics of injection process

图3 加注控制原理Fig.3 Injection control principle

3.2 控制策略物理结构实现

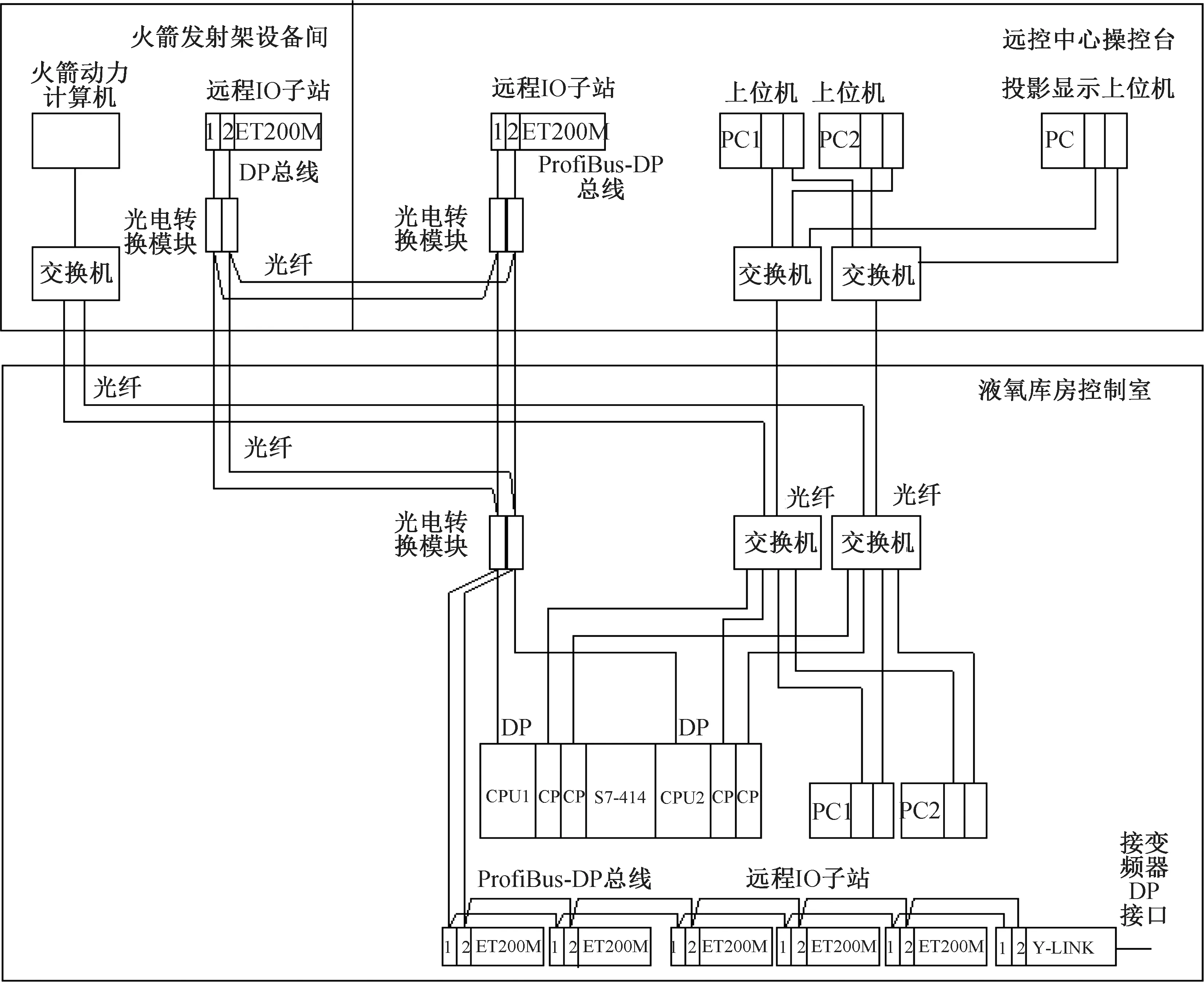

为提高安全性和可靠性,低温加注控制系统的物理结构使用成熟技术设备构建,采用远近结合分布控制模式,在低温库房以近控工作模式完成液氧的转注、降温、打回流等全部工艺过程及日常维护工作;在远控中心以远程控制模式完成加注全过程工作。经总线网络实现前后端控制器通讯,进而实现对现场和塔上加注设备的控制。

通过控制系统软件采集现场压力、温度、流量、箭上液位、泵电流、泵频率、气动调节阀状态、阀门状态、控制台按钮等信号,接收上位监控计算机控制指令、装订参数,接收从上位机传送的航科系统贮箱压力、连续液位等信号,按照加注工艺流程控制气动阀、调节阀等阀门开关状态和开度来实现低温加注过程[10]。

液氧低温加注系统物理结构如图4所示。基于现场总线及以太网进行搭建。以西门子S7-414H和上位机作为主控设备,将其置于液氧库房控制室近控台内。在近控台、火箭发射塔设备间、远控中心控制台分别设置控制子站ET200 M,控制器与各控制子站之间采用冗余PrifiBus-DP工业现场总线连接。主干通信链路为光纤,通过光电转换模块接入PLC主机或控制子站;控制系统中上位机通过交换机连接,包括液氧库房控制室2台、远控中心操控台2台、远控中心投影显示仪1台和火箭动力计算机1台。

图4 新型运载火箭液氧加注控制系统物理结构Fig.4 Schematic diagram of physical structure of liquid oxygen injection control system of new launch vehicle

主控设备采用双CPU自动冗余切换PLC-414-5H,近端控制子站ET200在库房控制柜实时完成采集信号采集、控制动作执行等功能。火箭发射塔设备间PLC智能终端ET200在前置设备间控制柜实时完成信号采集、控制动作执行等功能,并通过控制电缆和网线实现与火箭系统信号互传和控制。控制子站ET200按模板级冗余设计,ET200与主CPU采用双DP光纤网络连接,完成相应的数据采集和设备控制功能;液氧控制上位机(PC1,PC2)和投影显示上位机(PCTY)通过网络交换机连接,上位机采用双机冗余热备,实现加注指挥、参数装订、系统监控、数据记录,以及与航科总控网通信等功能,投影显示上位机完成加注系统动态工艺流程图、实时趋势曲线图、参数表等大屏幕实时显示功能[11]。

3.3 控制策略可靠性分析

控制策略可靠性可通过相应的控制系统软件可靠性来评估[12]。基于状态分析,以工艺子集为基本单元构建软件可靠性评价方法。

定义软件的任务剖面集合,有

T={Tii=1,2,…,n}

(1)

式中:T为任务剖面;下标i为任务剖面标识。

定义每一个任务的子域集合,有

S={Sijj=1,2,…,m},S∈Taski

(2)

式中:S为任务剖面子域;下标j为子域标识。

分析每一个任务运行剖面的分布概率为P(Ti)。定义每个任务剖面设计的测试用例数,有

Tn={Tnii=1,2,…,n}

(3)

定义每个任务子域的测试用例数,有

Sn={Snijj=1,2,…,m}

(4)

确定每个任务剖面执行时通过的用例数,有

Tm={Tmii=1,2,…,n}

(5)

确定每个任务子域执行时通过的用例数,有

Sm={Smijj=1,2,…,m}

(6)

则软件的可靠性估计值可表达为

(7)

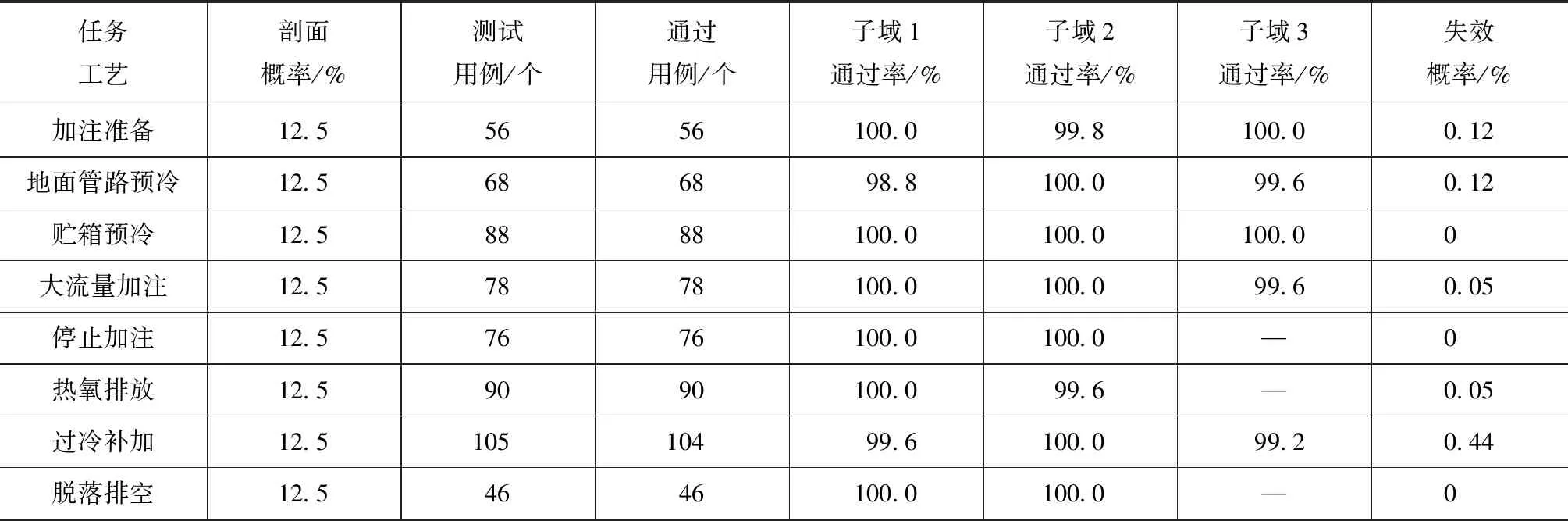

通过对加注过程中的工艺分析,可对任务剖面及其子域进行划分,如图5所示。根据建立的可靠性模型,基于任务剖面设计测试用例,对软件进行评测,经可靠性测试,最终软件的可靠性参数见表3。

4 结束语

本文针对新型火箭液氧低温加注系统,制定了液氧低温加注工艺流程和相应的分层控制策略,通过调节阀门开关控制储罐压力,最终达到加注流量控制的目的。该控制策略安全性高、可靠性强,在实际加注任务过程中取得了良好的应用效果。在后续工作中,将进行以下研究:

1) 根据加注任务流程对软件和控制参数进行调整。考虑压缩加注流程耗时,简化操作步骤。

2) 增加测试用例以评估改进系统的可靠性,目前在研究中使用的测试用例数量较为有限,在后续研究中,应进一步增加测试用例的数量和覆盖面。

图5 任务剖面划分及其子域Fig.5 Task profile division and its subdomains

表3 软件可靠性参数