某载货汽车排气消声器结构优化分析*

杜华蓉 李舜酩 程春 潘高元 朱彦祺

(南京航空航天大学,南京 210016)

主题词:载货汽车 消声器 传递损失 功率损失比

1 前言

随着国家对汽车噪声要求[1]的日益提高,降噪已经成为汽车厂家亟待解决的问题。车辆主要噪声源是排气噪声,而降低排气噪声最主要、最有效的处理方式是采用排气消声器[2]。为设计性能优良的消声器,需要采用有效方法分析其消声性能[3]。通常当噪声频率低于消声器平面波截止频率时,可采用基于一维平面波理论的传递矩阵法来分析消声器的性能;而当噪声频率高于平面波截止频率、消声器内部出现高阶波时,则需要使用三维有限元方法进行分析[4-6]。

本文以某型载货汽车发动机排气系统为研究对象,对原消声器进行声学测试,基于试验结果提出两种消声器结构优化方案,并利用三维有限元法对两种优化方案的消声器消声性能进行了对比分析,对消声效果优良的优化方案进行了插入损失测试以及功率损失测试。

2 原消声器性能分析

2.1 消声器性能评价指标

消声器性能评价指标主要包括声学性能评价指标和空气动力学性能评价指标。

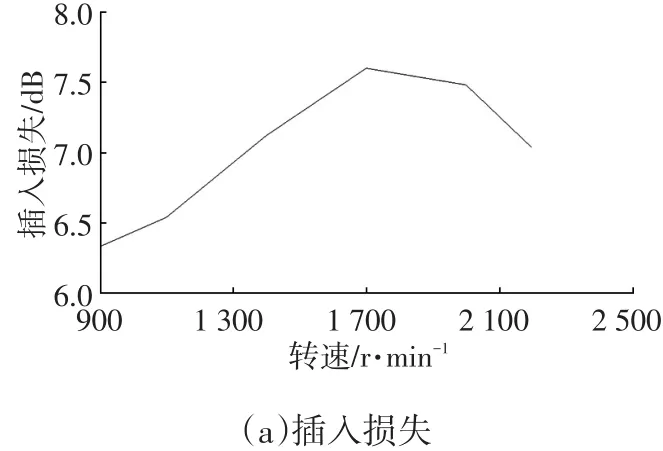

声学性能评价指标主要包括插入损失、传递损失。插入损失IL是指安装消声器前后,在某测点测量得到的声功率级之差;传递损失TL是指入口处的入射声功率级与出口处的透射声功率级之差。插入损失和传递损失表达式分别为[7]:

式中,LW1、LW2分别为安装消声器前、后某测点的声功率级;W1、W2分别为安装消声器前、后某测点的声功率;LWi、LWt分别为入射声功率级与透射声功率级;Wi、Wt分别表示入射声功率与透射声功率。

插入损失与声源反映了消声器实际消声效果,与外界条件有关;传递损失反应消声器消声能力,与外界条件无关,只与消声器本身结构有关。

空气动力学指标主要包括压力损失、功率损失比。压力损失是指稳定气流通过消声器时所造成的进口与出口两端面之间的压力降。功率损失比表示标定工况下空管和带消声器两种状态下发动机功率的差值与空管状态下发动机功率比值的百分比[8]。

通常情况下插入损失与功率损失比通过试验测试分析得到,消声器的传递损失与压力损失利用软件仿真分析计算得到。

2.2 消声器声学试验

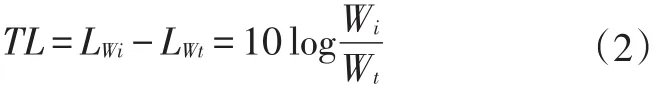

在柴油机台架上进行消声器声学试验,测试设备采用LMS公司的Test.Lab数据采集系统,声学传感器采用杭州爱华AWA14423型声传感器。试验过程按标准GB/T 4760—1995《声学消声器测量方法》实施,测试环境噪声为68.05 dB(A),风速小于1.5 m/s。图1为排气消声器声学测试示意图,试验在发动机满载状态、转速为900~2 200 r/min的范围内进行间隔测量。

图1 排气消声器声学测试示意

2.2.1 消声器声学性能分析

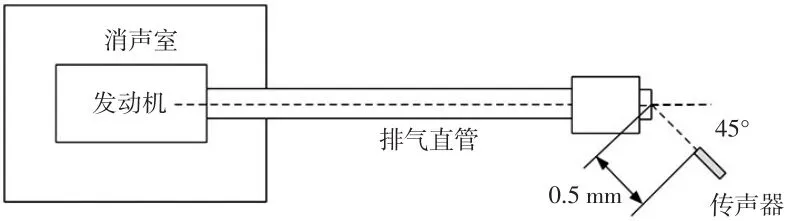

原消声器性能分析结果如图2所示,由图2 a可看出,原消声器插入损失值为6~7.5 dB,安装原消声器后排气噪声降低,但降噪量较小,最大值为7.5 dB。由图2b可看出,安装消声器后,发动机功率损失比较小,基本都在柴油机功率损失比要求(7%)[9]的范围内。

图2 原消声器性能分析结果

2.2.2 排气频谱分析

图3为安装消声器前、后排气噪声频谱图,由图3可看出,原消声器在高频段降噪明显,但在中低频段,尤其是在30~1500 Hz频率范围内降噪效果较差,因此需要对原消声器进行优化设计,以降低低频段内的排气噪声。

图3 安装消声器前、后排气噪声频谱图

3 消声器结构优化

3.1 消声器结构优化方案

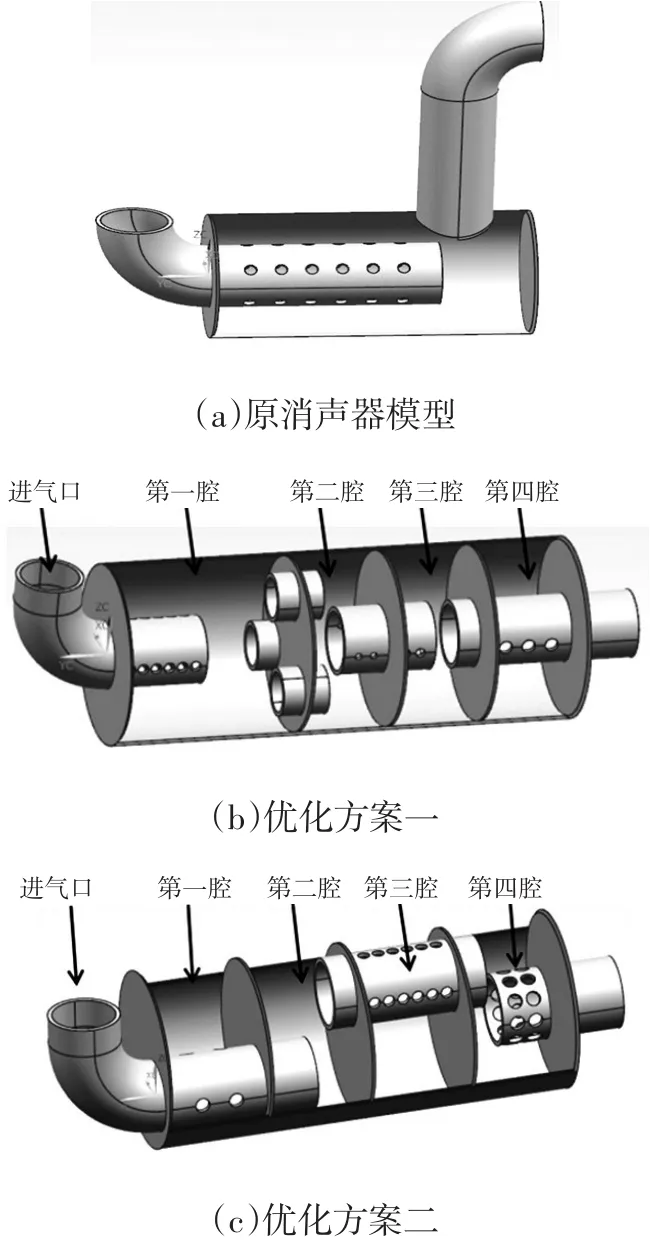

由于消声器安装空间的限制,消声器的总体外形尺寸保持不变。消声器进口处与发动机排气管连接,因此消声器进口管的直径保持不变。消声器的消声量与腔数有关,消声器腔数根据所要达到的消声量分为三类,第一类的消声量大于10 dB(A),这时消声器最好选择2~3腔;第二类的消声量在15 dB(A)以上,这时最好选择3~4腔;第三类的消声量超过20 dB(A),这时消声器应大于4腔[10]。考虑消声器实际消声量,采用4腔式消声器。根据消声器排气声学试验可知,排气噪声幅值频率主要为400 Hz、600 Hz及800 Hz,可设计共振腔消除。因此针对消声器优化频段,提出两种消声效果较好的消声器优化方案,图4为原消声器模型及两种优化方案的消声器几何模型。

图4 优化前、后消声器几何模型

如图4b所示(优化方案一),从消声器排气入口侧开始,第一、二、三、四腔的长度依次为140 mm、70 mm、70 mm和70 mm。前三腔都是扩张腔,其腔内前置内插管均为其腔长的1/2,后置内插管均为各腔长的1/4,第四腔为共振腔。第一腔与第二腔之间通过3个直径为30 mm的内插管连接。根据共振频率计算公式[11],得到第一~第四腔内插管穿孔直径分别为8 mm、5 mm、7 mm、10 mm,各腔内插管穿孔个数分别为18、4、4、36。

如图4c所示(优化方案二),消声器各腔尺寸相同。第二、四腔为扩张腔,其腔内前置内插管均为其腔长的1/2,后置内插管均为各腔长的1/4,第一、三腔为共振腔。第一、三、四腔内插管穿孔直径分别为10 mm、10 mm、8 mm,穿孔个数为6、24、20。

3.2 消声器流场分析

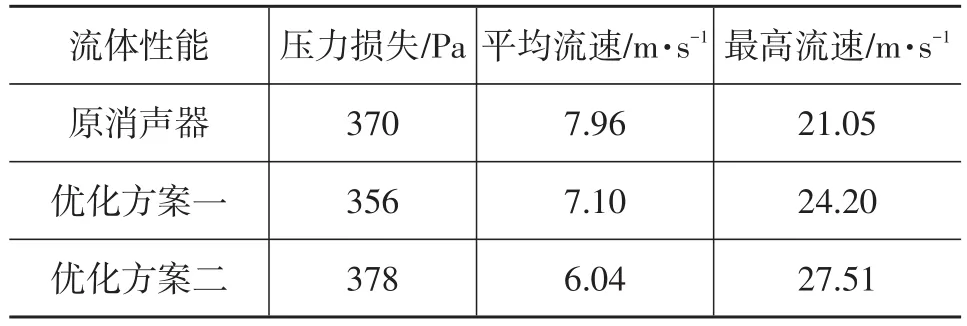

利用软件Fluent进行消声器流场分析,消声器进口边界条件选择质量流量,进口温度设置为575℃,出口边界条件设为压力出口,与外界压力差为0。壁面材料为409L,平均散热系数为11 333 W/(m2·K)。经过Fluent流体仿真计算,排气消声器流体性能分析结果如表1所列。与原消声器相比,优化方案一的消声器压力损失与平均流速都减小,其中压力损失减小了3.7%,平均流速减小了10.8%,最大流速增加14.96%;优化方案二的消声器压力损失与最高流速都增大,其中压力损失增大了2.16%,最高流速增加了30.68%,平均流速减小24.12%。

表1 消声器流体性能对比

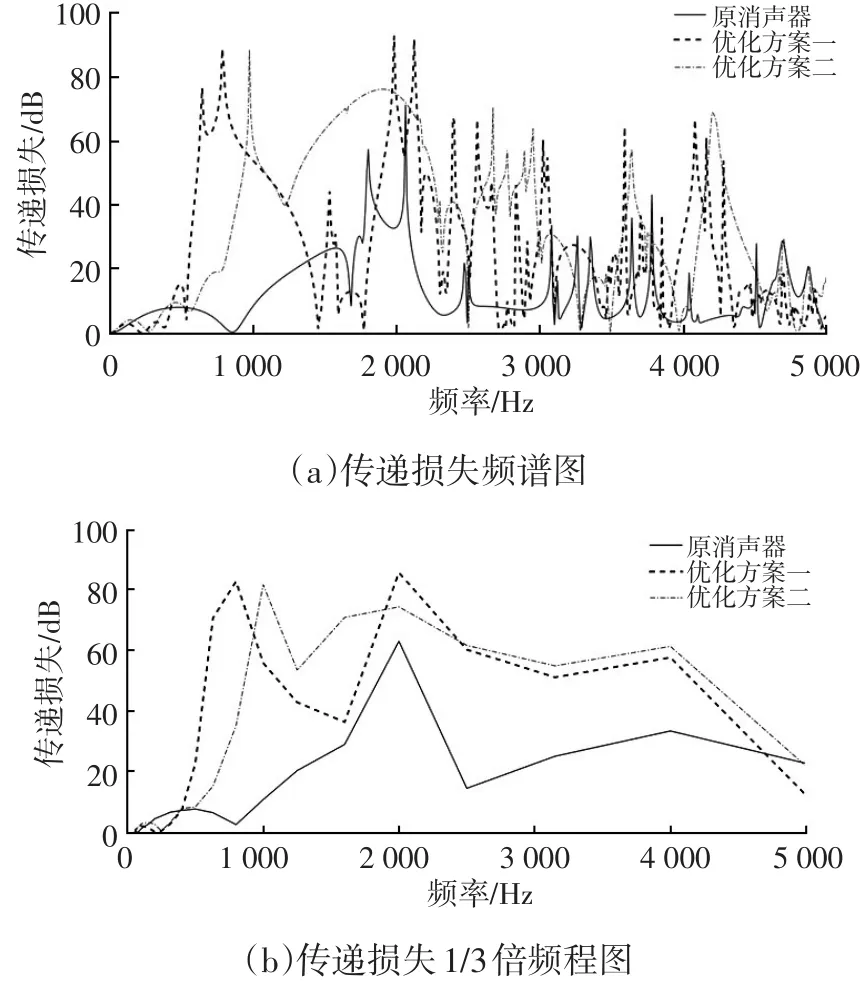

3.3 消声器声学性能分析

利用LMSvirtual.Lab软件进行声学性能分析,流体材料定义为空气,消声器进口边界条件定义为单位声功率,出口属性定义为AML层,分析频率为1~5 000 Hz,递增步长为10 Hz。将计算得到的各优化方案消声器传递损失与原消声器传递损失进行对比,结果如图5所示。

图5 优化前、后消声器传递损失对比结果

由图5可看出,优化方案一的消声器在1 500 Hz以内的宽频范围内具有足够的消声量,特别是在400~1 500 Hz频段内消声效果明显,在目标频率为500 Hz、1 000 Hz时出现了共振峰,最大消声量达到100 dB。与原消声器相比,中低频区域消声量显著提高,2 000~4 000 Hz之间的中高频区域也保持了较高的消声量,达到优化目的。优化方案二的消声器在500~2 500 Hz的频段内消声量增加,在500 Hz、1 000 Hz频率处也出现了共振峰,最大消声量为90 dB。经对比分析,优化方案一在低频段尤其是500~1 000 Hz范围内消声效果更好。

综合考虑消声器流体性能与消声性能可知,优化方案一的性能优于优化方案二,因此针对优化方案一的消声器进行实物加工及试验验证。

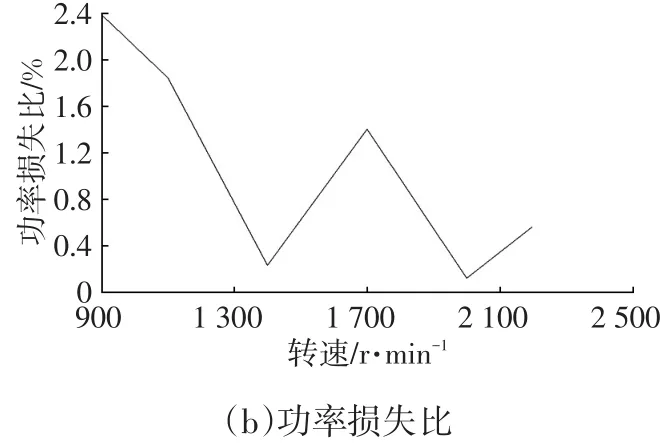

4 试验验证

为了与原消声器消声性能进行对比,在相同试验条件下进行优化方案一消声器排气声学试验,分析优化后消声器的插入损失及功率损失比,结果如图6所示。由图6a可知,优化后的消声器插入损失为8~14 dB,相对于原消声器,优化后消声器插入损失都有所增加,优化后的消声器的消声性能得到了明显提高。由图6b可知,优化后的功率损失比在发动机转速为1 400~2 000 r/min时有所增加,但都满足功率损失比要求(7%)。

图6 优化前、后消声器性能对比

5 结束语

针对某载货汽车排气消声器在中低频段降噪不明显问题,基于试验分析结果提出了两种消声器结构优化方案,利用三维有限元法对两种方案的消声器性能进行了对比分析,对消声效果优良的方案进行了插入损失测试及功率损失测试。测试结果表明,在发动机转速为900~2 200 r/min时,优化后的消声器插入损失都有所增加,功率损失比都在柴油机功率损失比要求的范围内,说明消声器的优化方案有效,能够降低整车噪声,提高驾驶舒适性。