汽油机颗粒捕集器的快速积灰与灰分分析*

林延松 李楠 潘金冲 华伦 沈小云

(1.燕山大学,秦皇岛 066000;2.清华大学苏州汽车研究院,苏州 215000)

主题词:GPF 快速积灰 灰分分析 汽油机

1 前言

GDI发动机的燃油喷射特性会直接或间接导致发动机尾气颗粒物排放增加,其颗粒物排放质量、数量均高于传统进气道喷射汽油机和配置柴油机颗粒捕集器(DPF)的柴油机的颗粒物排放。2016年12月23日国家发布了国Ⅵ排放标准,增加了汽油车排放颗粒物限制,颗粒物质量(PM)的限值由4.5 mg/km减少至3.0 mg/km[1]。因此,汽油机颗粒捕集器(GPF)在未来几年内将成为GDI发动机后处理系统中的标准配置。

在GPF工作过程中,累积到GPF内的灰分无法通过再生去除,灰分的增加会影响GPF的过滤效率、再生性能,增大排气背压和发动机油耗。在GPF累积的灰分中,约有一半的灰分来自于润滑油的消耗,而润滑油中的灰分很大程度上来源于润滑油中的添加剂[2]。本文以润滑油产生的灰分为主要灰分源,提出一种对GPF进行快速积灰的方法,为分析灰分含量对GPF过滤性能、整车性能以及再生特性的影响提供借鉴。

2 快速积灰方法

2.1 试验用燃料及设备

试验以燃油与高、低两种灰分含量的润滑油的掺混油作为发动机燃料,以达到GPF快速积灰的目的。表1为两种掺混润滑油的主要参数,试验用汽油为92号国Ⅴ汽油。

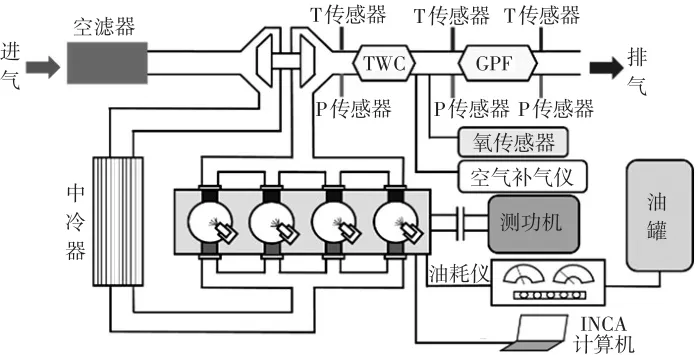

为排除碳烟对积累灰分的干扰,对试验装置采用二次补气,以实时对GPF进行再生,并在补气装置下游安装氧传感器,对补气后排气中的氧含量进行实时监测,并利用相应的传感器对排气管路中重要部位的数据进行实时采集。传感器布置位置如图1所示。

图1 传感器布置位置

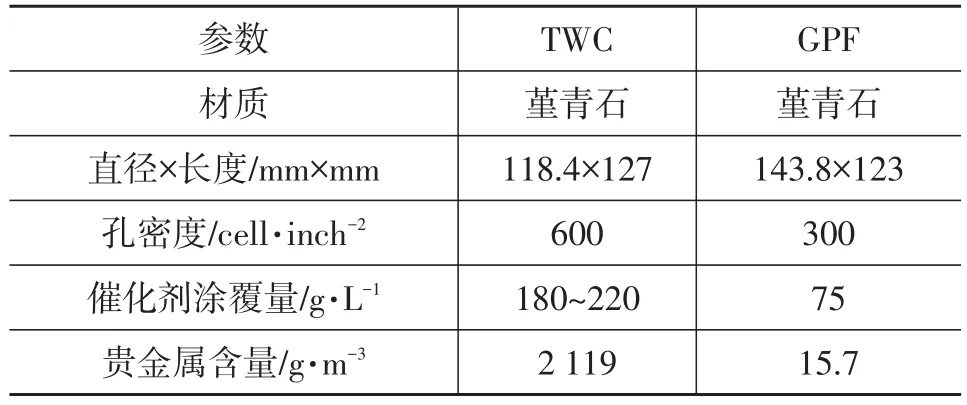

试验用发动机主要参数如表2所示。试验采用紧耦合三效催化器(CC-TWC)配合催化型汽油机颗粒捕集器(UF-cGPF)的尾气净化方案,这种布置方案能够满足国Ⅵ排放法规的限值要求,此处不做赘述。TWC和GPF载体参数如表3所列。

表2 试验用发动机主要参数

2.2 试验方法

为保证发动机长时间稳定运行,采用普通汽油与掺混油交替作为发动机燃料的方式进行试验,采用普通汽油的目的是清除掺混油燃烧过程中积累在缸内未燃烧完全的碳烟,从而改善发动机运行状况。

表3 TWC和GPF载体参数

试验用测功机为凯迈电力测功机系统,其中冷却液温度控制系统及油耗仪等装置的参数如表4所列。

表4 试验设备主要参数

试验采用拆卸称重的方式对GPF进行定期称重,以获取GPF的灰分累积量。计重工具为双杰TC20K-HB电子秤,计重精度为0.1 g。为防止波纹管凸凹处积累的灰分对称重的影响,对原厂GPF进行改装,将波纹管与GPF进行了分离。

GPF的称重流程为:首先对GPF进行激活,确定GPF的初始质量;然后在每次灰分加载结束后,将GPF从排气系统中拆离,放入200℃保温炉中保温1 h,以去除GPF中的水分,确保称重的准确性;保温后对GPF称重3次,取平均值作为最终质量。

3 发动机试验工况的选择

试验所用掺混油燃烧工况如表5所列,其中工况2[3]下改变掺混比例3次。

表5 发动机掺混油燃烧工况

工况1为发动机厂商推荐,此工况下发动机排放最佳。工况1共运行56 h,期间被迫停机保养3次。3次停机保养均因为发动机扭矩出现较大程度波动,通过观察发现缸内存在未燃液体,切换普通汽油燃烧一段时间后扭矩波动消失。原因可能为:高转速高负荷工况下,掺混油对喷油器的雾化效果和燃烧的充分性有较大影响,导致缸内积累未燃液体,随着试验的进行累积的未燃液体过多,最终使试验无法继续进行。但由于试验过程中除去扭矩波动时间段外,其它时间灰分都正常积累,因此该工况下积累的灰分认为有效。

在工况1下被迫停机后,对发动机进行了手动清缸。主要对缸内、活塞顶部以及进排气口处的固体附着物进行清除,清缸后发动机恢复稳定运行。

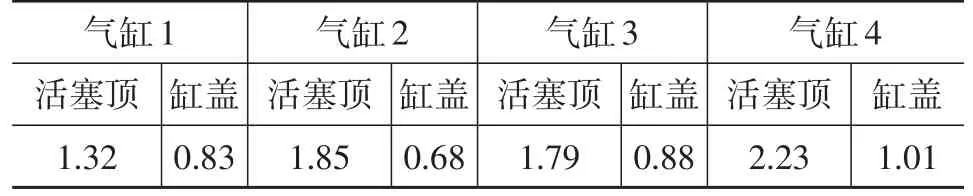

清缸前、后对缸体各部分进行称重,计算出的4个缸的固体附着物质量如表6所列。由表6可知,气缸活塞顶部的固体物质量均高于缸盖的固体物质量,通过检测得到固体沉积物中灰分占比为18.9%,质量为2 g。

表6 各缸积累固体颗粒物质量 g

在工况2下保持0.25%掺比不变,运行25 h,GPF增重1.1 g,捕集效率(即捕集到GPF中的灰分占总灰分的比例)为3.6%。将掺比调整至0.5%,其后再次调整至0.75%,捕集效率仅提高到5.8%,无法达到快速加载灰分的目的。

工况3下的掺比为0.75%,保证进气量为50 g/s左右,灰分的捕集效率提高到18%左右。持续以工况3为试验工况,捕集效率缓慢上升,最终稳定至30%左右。

3种工况可概括分为高速中负荷、中速中负荷及低速中负荷。当发动机处于低速工况时,由于耗油量较小,单位时间内产生的总灰分较少,导致GPF中的灰分较少。另一方面,低转速下发动机的排气流量较小,产生的大部分灰分停留在GPF前端排气管内及缸内,导致GPF的灰分捕集效率较低。当发动机处于高速工况时,活塞运行更为剧烈,燃油的消耗率较高,单位时间内受到掺混油的影响更多,因此发动机运行状况较为恶劣,会出现缸内严重积碳、淹缸、机油稀释等问题。综合考虑发动机处于中速中负荷下运行更为稳定。

发动机处于工况2时,润滑油与燃油的质量比由0.25%提升到0.75%,发动机排温从670℃上升至720℃。由此可知,发动机排气温度会随掺混比例的提升而升高。原因是发动机燃油掺混后使缸内混合气燃烧过程较为缓慢,火焰传播过程较慢,导致传热不充分,最终使得发动机排温过高。也可能是掺混油的燃烧不完全,在排气处产生后燃,从而导致尾气温度过高[4]。排温过高现象在整个试验阶段均存在,但不影响试验的进行及灰分的积累。

4 快速积灰结果与讨论

4.1 掺混油燃烧对发动机的影响

在快速积灰过程中,保证转速与节气门开度不变进行试验。测功机监测数据显示,发动机在整个试验阶段存在扭矩下降的情况。截取试验过程中数据,30 h的试验时间内扭矩下降6.8%。这是由于燃烧掺混油导致发动机气缸壁、活塞顶部以及进排气门处均附着一层灰分,对发动机的进排气效率、喷油雾化效果、燃烧效率均产生一定的影响,从而导致发动机整体效率的下降。

燃烧掺混油对发动机机油稀释影响较大,以试验过程中某一阶段的机油称重结果及检测结果为例,7 h的掺混油燃烧,发动机润滑油增重在5.5%左右浮动,而送检的样品中汽油含量仅为3%左右。证明稀释成分中有很大一部分的非汽油成分,分析可能是气缸内的燃烧产物以及掺混油中的机油成分通过缸壁及活塞环间隙进入油底壳中[5-6]。稀释数据见表7。

表7 机油稀释数据

在试验进行过程中,通过ECU监测发动机点火提前角数据发现,发动机存在小概率的爆震,但不影响试验进行。可能原因是:缸内累积了一层致密的灰分,影响缸壁的散热;缸内积灰过多,间接导致压缩比提升;喷油器喷嘴累积灰分,影响燃油的雾化效果等。

由于试验属于摸索阶段,因此为保证试验的安全性,在试验进行阶段定期对缸内、喷油器、火花塞进行观察。结果显示,随着试验的进行缸内累积的灰分不断增多;通过内窥镜观察,2 h普通汽油燃烧能够有效清除缸内积碳,观察结果如图2所示。

图2 2 h普通汽油燃烧前、后缸内除碳效果对比

掺混油的燃烧同样对喷油器与火花塞造成影响,表面均附着一层灰分与碳烟的混合物。但喷油器上的固体附着物并不影响发动机的燃油消耗,但会增加颗粒物(PM、PN)的排放[7],因此并不影响积累灰分的合理性。

为保证试验的稳定进行,定期对火花塞进行更换,更换周期为30 h。并且定期对喷油器进行清理,保证喷油器的正常运行。

4.2 GPF的积灰效率

以高灰分润滑油的积灰过程为例,试验共进行138.5 h,并定期对GPF按流程进行称重,总积灰量为105.2 g。其中燃油消耗率为12 kg/h,掺混比为0.75%,掺混润滑油中的灰分含量为1.25%。通过计算可得出在整个试验周期内灰分的捕集效率如图3所示。

图3 灰分积累量及积累效率

由图3可以看出,灰分捕集量随掺混油燃烧时间的增长而增加,捕集效率在开始阶段陡峭上升,其后稳定在28%左右。试验开始阶段,由于排气管路为清洁状态,产生的灰分有很大一部分累计在GPF前端的排气管路内,导致初始阶段捕集效率较低。随着试验的进行,GPF前端的排气管路灰分累积达到“饱和”,更多的灰分开始累积到GPF中,导致捕集效率呈初始陡峭上升,其后稳定波动的特点。

除沉积到GPF内的灰分外,其余产生的灰分则沉积到缸内、排气管路中、波纹管缝隙处,或随尾气排出。经测量发现,排气管路中的波纹管处可以累积大量的灰分及碳烟。

4.3 GPF的灰分分析

试验过程中,以20万公里的实际行驶里程为目标进行快速积灰。经计算,GPF中积灰总量达100 g时相当于实车行驶20万公里的灰分累积量。用高、低两种灰分含量的润滑油对两个GPF分别积灰102 g与105.2 g。

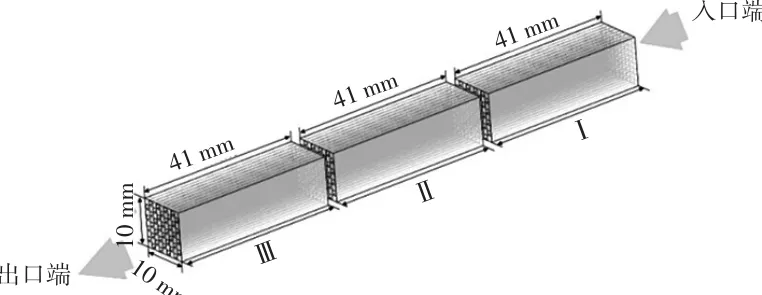

积累灰分到目标值后,在GPF的载体截面上取9个点,其中点1、4、8作为典型位置进行分析,具体如图4所示。在点1、4、8处取10 mm×10 mm的矩形区作为截面将载体沿轴向激光切割。将切割后的样件沿轴向分Ⅰ、Ⅱ、Ⅲ3个区域。切割样件如图5所示。

将切割后载体按Ⅰ、Ⅱ、Ⅲ区域分为3段。将3段载体分别研磨后进行XRF组分分析。由于样本为载体与灰分的混合态粉末,考虑到主要分析部分为润滑油产生的灰分,因此只关注样本中Ca、P、Zn元素(因为Mo含量极低,在此不做分析)及其化合物的含量及分布。高、低灰分润滑油产生灰分的XRF组分分析结果如图6和图7所示。

图4 GPF检测区域划分

图5 切割样件示意

由图6可看出,在径向上Ca、P、Zn化合物的含量随采样点半径的增加而递减。在轴向上P与Ca的化合物的分布形式相似,Zn化合物在点1、4处的分布从入口处依次增加,而在点8处沿轴向的分布几乎相等。

从润滑油的参数来看,润滑油中P与Ca的含量分别为1 001×10-6与3 212×10-6,而GPF中累积的P元素与Ca元素的百分比含量平均为9.6%与6.2%左右,由比例分析可以得到GPF对Ca的捕集效率约为P的1/2。同理,GPF中累积的Zn元素的百分比含量为0.83%,而润滑油中Zn元素含量为1 113×10-6,可得GPF对Zn元素的捕集效率约为P元素的1/8。

由上述分析可知,Zn的捕集效率较低,这可能是由于二烷基二硫代磷酸盐(ZDDP)中一些成分的挥发性较高。ZDDP在早期分解生成富含P的薄膜和挥发性较高的含Zn副产物[8],导致Zn元素随尾气排出。

由图7可看出,在径向上Ca、P、Zn化合物的分布与高灰分润滑油产生的积灰效果相似,均沿径向依次递减。在轴向上P、Ca、Zn化合物的分布形式相似,在点1处分布沿轴向递增;在点4处沿轴向依次递减;而在点8处Ⅱ区域的含量较低,Ⅰ、Ⅱ区域含量较高,其结果与高灰分润滑油的积灰结果存在较大差异。推算得到GPF对Ca、P、Zn的捕集效率之比与高灰分润滑油相同。

对比高、低两种灰分含量润滑油的积灰情况,发现随着润滑油种类的变化,GPF对3种元素的捕集效率的比例并未变化。在径向上,各元素化合物在不同半径(点1、4、8)内分布的总量随着半径的增大而减少。

在轴向上,元素化合物的分布受外部条件变化的影响较为敏感。不同半径上,化合物的轴向分布各不相同。轴向分布可能会受到包含质量流量、温度场、粒子的迁移特性以及元素的分布形态等因素的影响[9-10]。但总体来说高灰分润滑油积累的灰分相对集中在中后端,前端较少;而低灰分润滑油积累的灰分在轴向上较为平均。这可能是由于高灰分工况的平均质量流量高于低灰分工况平均质量流量的结果,导致灰分粒子更容易向中后方迁移。

在两种润滑油所积累的灰分中,都发现存在一定程度的Fe元素,但其分布特点与Ca、P、Zn的分布均不相同,这也证明了发动机磨屑在GPF的积累过程中是单独存在的,检测结果如图8所示。在XRF元素分析中,还发现GPF中存在少量的硫化物。

图8 GPF内Fe2O3分布

将积灰后的GPF进行比表面(BET)分析,高、低灰分润滑油BET分析结果如图9所示。由图9a可看出,在轴向上,比表面数值逐渐减小,点1和点8的比表面积下降较快,而点4的比表面积变化较为缓和。由图9b可看出,比表面积沿轴向逐渐递增,点4和点8的比表面积上升较快,点1变化较为缓和。

图9 高、低灰分润滑油BET分析结果

通过以上分析可知,轴向上灰分的比表面积受外部因素影响较明显,导致两种润滑油积累灰分的比表面积变化趋势是相反的,这种相反的趋势可能与颗粒物的迁移特性及再生周期等因素有关。

图10为高灰分润滑油积灰105.2 g后GPF的入口及出口端对比。由图10可看出,GPF的孔道内已经累积了大量的灰分。相同孔道内入口端的灰分明显少于出口端的灰分累积,且越靠近载体中心,孔道末端的堵塞现象越严重。该趋势与前面的元素分析结果相吻合。

图10 积灰后GPF入、出口灰分分布对比

通过以上分析可知,对于润滑油来源的灰分,GPF对灰分中Ca元素的捕集效率大约是P元素的1/2,而对Zn元素的捕集效率大约是P元素的1/8;Ca、P、Zn的化合物沿径向逐渐减少,沿轴向分布受外部因素影响较大,变化较多;Fe元素的分布规律与Ca、P、Zn元素均不相同;孔隙率受外部因素影响较为明显。

5 结束语

针对缸内直喷汽油机,以润滑油和汽油的掺混油作为发动机燃料,在发动机台架上对GPF进行快速积灰,并将积灰后的GPF切割进行X射线荧光光谱分析及比表面积分析,得到了GPF对灰分中的Ca、P、Zn元素的捕集效率之比,以及灰分在GPF轴向、径向的分布特点及孔隙率变化特点。该快速积灰为研究灰分含量对GPF过滤性能、整车性能以及再生特性的影响提供了方便。