不同贮藏温度酱鸭品质变化及其货架期预测

张建友,赵瑜亮,张梦雨,丁玉庭,吕 飞*

(浙江工业大学食品工程与质量控制研究所,浙江 杭州 310014)

酱鸭制品主要集中在江浙一带,一般采用传统加工工艺制作[1],即净鸭经腌制液腌制后干燥得到酱鸭制品。加工后的酱鸭制品因具有特征酱香味而备受消费者喜爱;但由于鸭肉中富含蛋白质和脂肪,且水分含量较高,在贮藏过程中易受环境影响而发生氧化和腐败变质[2]。

食品在贮藏过程中的品质变化可通过化学动力学模型表达[3]。Han等[4]利用Arrhenius方程建立了牛肉的货架期预测模型;Dalcanton[5]、Torrieri[6]等分别研究了不同温度贮藏条件下猪肉和意大利香肠的货架期预测模型;周果等[7]研究梭子蟹在不同温度下贮藏过程中挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量、鲜度(K值)和菌落总数的变化后,通过零级化学动力学模型与Arrhenius方程建立了梭子蟹的货架期预测模型。目前虽有关于酱鸭贮藏品质的研究[8-9],但其货架期的预测研究鲜见报道。如何快速有效地评估酱鸭制品在贮藏期间品质变化并准确预测其货架期非常重要;因此,本实验比较了不同贮藏温度下酱鸭微生物(菌落总数、大肠菌群、霉菌)含量、过氧化值(peroxide value,POV)、酸价(acid value,AV)、硫代巴比妥酸反应产物(thiobarbituric acid reactive substance,TBARS)值和感官特征的变化,分析各指标相关性,在此基础上对不同温度条件下真空包装酱鸭的货架期进行预测,以期为企业在生产、贮藏、运输和销售过程中品质监控提供一定的理论指导。

1 材料与方法

1.1 材料与试剂

杭州酱鸭(生制品)由杭州酱鸭生产企业提供。

2-硫代巴比妥酸(thiobarbituric acid,TBA) 国药集团化学试剂有限公司;氢氧化钾 杭州萧山化学试剂厂;氢氧化钠、可溶性淀粉 西陇科学股份有限公司;甲苯 华东医药股份有限公司;乙酸、三氯甲烷、三氯乙酸 永华化学科技有限公司;平板计数琼脂(plate count agar,PCA)、结晶紫中性红胆盐琼脂(violet red bile agar,VRBA)、马铃薯葡萄糖琼脂(potato dextrose agar,PDA) 青岛高科园海博生物技术有限公司;硫代硫酸钠 中国兰溪市化工试剂厂;异丙醇 天津市大茂化学试剂厂。

1.2 仪器与设备

HH-1型数显恒温水浴锅 上海申胜生物技术有限公司;HR2860型打浆机 荷兰飞利浦有限公司;UV-7504型紫外-可见分光光度计 上海欣茂仪器有限公司;YXQ-LS-50立式压力蒸汽灭菌器 上海博迅实业有限公司医疗设备厂;DZQ-400真空包装机 上海阿法帕真空设备有限公司;SW-CJ-1F超净工作台 江苏净安泰空气技术有限公司。

1.3 方法

1.3.1 酱鸭加工工艺流程

新鲜樱桃谷鸭经宰杀、净膛、沥干水分后腌制,腌制液包括食盐、酱油、亚硝酸盐、白酒、特丁基对苯二酚等;鸭肉腌制液与鸭肉质量比为100∶24;4 ℃腌制48 h,风干(55~60 ℃热风干燥28 h)后制成酱鸭成品。

1.3.2 样品处理

在无菌操作台上将30 只酱鸭(水分质量分数44.1%、盐分质量分数2.5%,每只约500 g)装入已灭菌的PA/CPP(聚酰胺/流延聚丙烯)复合材料真空包装袋(透氧率小于120 cm3/(m2·d·0.1 MPa),包装袋灭菌条件121 ℃,15 min)中,分别于4、25、37 ℃条件下贮藏(37 ℃为破坏实验、25 ℃为常温实验以及4 ℃为对照实验),每隔7 d取样测定。每次测定时随机取2 只酱鸭,在无菌操作台下进行菌落总数、大肠菌群总数、霉菌总数、POV、AV、TBARS值测定。为减少取样部位不同造成检测指标差异,各指标取样部位见图1。酱鸭胸部肉中的皮下脂质用于脂肪氧化指标测定,腿部的皮带肉用于微生物测定,未使用完的样品丢弃,避免二次污染。

图 1 酱鸭理化和微生物取样分布图Fig. 1 Distribution diagrams of sauced duck sampling for physicochemical and microbiological analyses

1.3.3 微生物指标的测定

按照GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[10]的方法测定菌落总数,结果以lg(CFU/g)表示;按照GB 4789.3—2016《食品安全国家标准 食品微生物学检验 大肠菌群计数》[11]的方法测定大肠菌群总数,结果用对数MPN/100 g表示;按照GB 4789.15—2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》[12]的方法测定霉菌总数,结果用CFU/g表示。

1.3.4 脂肪氧化指标的测定

1.3.4.1 脂肪的提取

脂肪的提取参考Folch等[13]的方法,并略作修改。取20 g左右粉碎的酱鸭胸部皮下脂肪,加100 mL石油醚静置抽提18 h后,抽提液过滤后进行旋转蒸发(45 ℃、55 r/min、20 min),取出平底烧瓶中脂肪于-20 ℃下贮存备用。

1.3.4.2 AV、POV的测定

AV、POV的测定分别参考GB/T 5009.229—2016《食品安全国家标准 食品中酸价的测定》[14]、GB/T 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》[15]。

1.3.4.3 TBARS值的测定

TBARS值的测定参考Fan Wenjiao等[16]的方法,并作适当改动。称取绞碎酱鸭样品5 g,加入45 mL、体积分数7.5%的三氯乙酸混合液,匀浆,4 ℃抽提30 min。6 010×g离心(0 ℃)10 min,过滤后加入5 mL 0.02 mol/L TBA溶液,于90 ℃水浴40 min,冷却至室温,在532 nm波长处测定吸光度。每个处理肉样测定3 次,取平均值。以5 mL蒸馏水代替滤液做空白实验,进行校零。

丙二醛标准曲线绘制:制定标准液0、1、2、3、4、5、6 μg/mL,按照上述方法和TBA反应,测定其在532 nm波长处吸光度,利用软件绘制标准曲线,拟合线性方程为y=0.200 5x+0.024 6(R2=0.998 6)。

1.3.5 感官评定

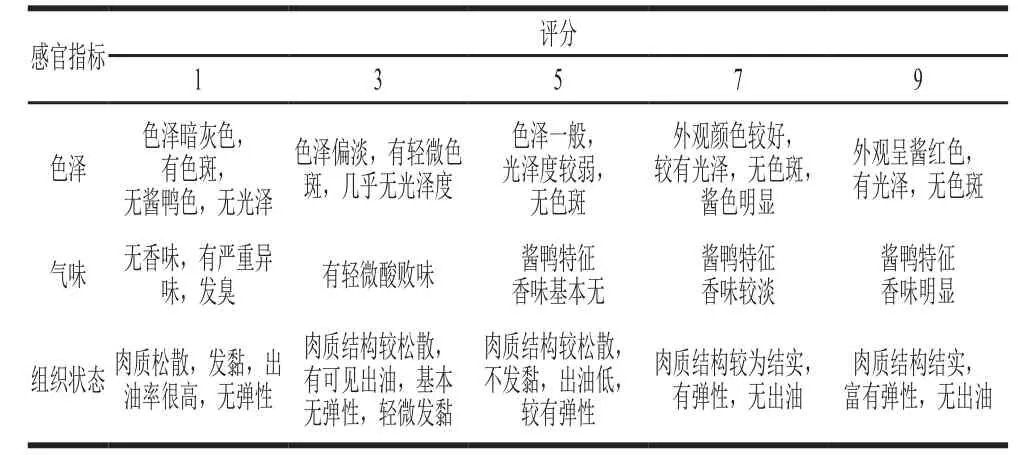

由食品科学专业的老师、研究生和本科生共10 人组成评分小组进行感官评价,感官评定指标主要包括组织状态、色泽、气味。感官评价各指标及评分标准见表1。样品总体感官评分为组织状态、色泽和气味感官评分之和。

表 1 酱鸭感官评价标准Table 1 Criteria for sensory evaluation of sauced duck

1.3.6 酱鸭货架期预测模型的预测方法

对所测各个指标通过Pearson相关性分析得到贮藏期间的关键指标,利用零级(式(1))和一级动力学模型(式(2))对关键指标数据进行指数回归分析,根据回归方程的决定系数高低来确定适合本实验的动力学模型,并计算反应速率常数。Arrhenius方程[17](式(3))反映了反应速率与温度的关系,可以预测本实验中不同贮藏温度条件下酱鸭制品的货架期。

式中:t表示产品贮藏时间/d;B表示贮藏t时的品质指标水平;B0表示品质指标初始水平;k表示品质指标的反应速率常数。

式中:k表示反应的速率常数;Ea表示反应的活化能/(kJ/mol);T表示贮藏的绝对温度/K;k0表示指前因子;R表示气体常数(8.314 J/(mol·K))。

从式(3)可看出ln k与1/T呈线性关系,直线斜率为-Ea/R,在Y轴上截距为ln k0。在求得3 个不同贮藏温度下的速率常数k后,以ln k-1/T做图可以计算出Ea和指前因子k0。

结合零级化学反应动力学模型和Arrhenius方程,得到酱鸭的货架期(shelf life,SL)/d,预测模型见式(4);结合一级化学反应动力学模型和Arrhenius方程,得到酱鸭的货架期,预测模型见式(5)。

1.4 数据统计与分析

利用SPSS 22.0软件对数据进行Pearson相关性分析,采用单因素方差分析,并用Tukey HSD法多重比较,分析处理组间的差异显著性,采用Origin 8.5软件作图。数据采用平均值±标准偏差表示,实验重复3 次。

2 结果与分析

2.1 酱鸭在不同温度贮藏期间的品质变化

2.1.1 酱鸭在不同温度贮藏期间菌落总数的变化

图 2 酱鸭在不同温度贮藏过程中的菌落总数Fig. 2 Changes in TVC of sauced duck at different storage temperatures

微生物是肉制品贮藏品质劣变的主要因素[18],菌落总数是衡量食品腐败变质程度的重要指标。由图2可知,各温度条件下的酱鸭在贮藏过程中菌落总数整体呈上升趋势,且贮藏温度越高,酱鸭的菌落总数增长越快。在4、25、37 ℃贮藏条件下酱鸭菌落总数由初始的(4.28±0.02)(lg(CFU/g)),上升到贮藏2 8 d后的(5.8 5±0.0 6)、(6.10±0.09)、(6.59±0.26)(lg(CFU/g))。4 ℃贮藏时菌落总数增长速率明显低于25、37 ℃贮藏组。胡萍等[19]的研究发现,清酒乳杆菌、弯曲乳杆菌等为腌腊制品在贮藏过程中的主要腐败菌,其生长繁殖会消耗肉制品中的营养物质并产生代谢产物,使食品变质。说明真空包装酱鸭置于低温贮藏可以减缓微生物的增长,有利于延长酱鸭的货架期,保证产品在销售期内的品质。

2.1.2 酱鸭在不同温度贮藏期间的大肠菌群总数变化

图 3 酱鸭在不同温度贮藏过程中大肠菌群总数Fig. 3 Changes in total coliform count of sauced duck at different storage temperatures

大肠菌群总数是评价食品卫生质量的重要指标之一。由图3可知,酱鸭初始大肠菌群总数均为(58±7)MPN/100 g,随着贮藏时间的延长,温度越高,大肠菌群总数增长速率越快。在贮藏末期,37 ℃贮藏组的大肠菌群总数为4 ℃贮藏组的6.67 倍,且不同贮藏组之间存在显著性差异(P<0.05)。说明温度对于酱鸭中大肠菌群的生长繁殖具有显著影响,4 ℃可以较好地抑制大肠菌群的生长。

2.1.3 酱鸭在不同温度贮藏期间的霉菌总数变化

图 4 不同温度贮藏过程中酱鸭霉菌总数的变化Fig. 4 Changes in mold count of sauced duck at different storage temperatures

霉菌是威胁腌腊禽肉制品安全性的重要因素之一[20]。如图4所示,酱鸭中的霉菌总数起始为(142±30)CFU/g。随着贮藏时间的延长,所有贮藏组的霉菌总数均有所上升,其中37 ℃贮藏组上升最快(P<0.05)。在贮藏末期,37 ℃贮藏组的霉菌总数已经达到(10 176±1 125)CFU/g,是4 ℃贮藏组的2.35 倍。此时,37 ℃贮藏组酱鸭已经腐败,无法食用,因此判定10 000 CFU/g的霉菌总数为感官评定的终点。说明低温可以较好抑制霉菌的增长,使酱鸭在货架期内具有较好的品质。

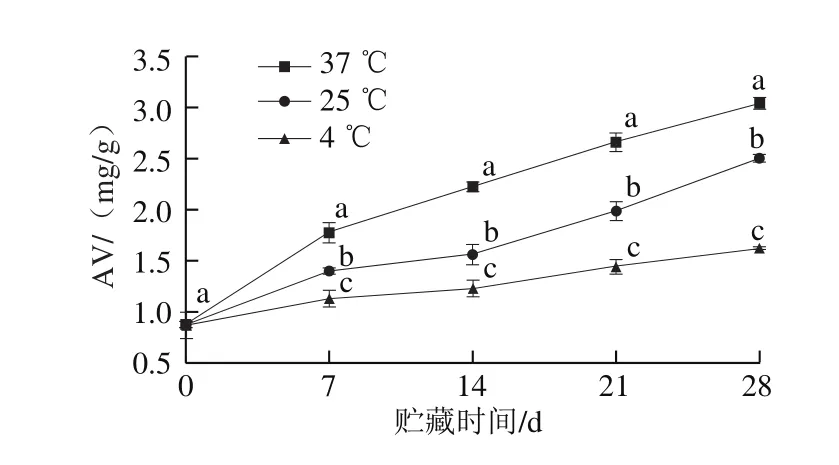

2.1.4 酱鸭在不同温度贮藏期间的AV变化

图 5 不同温度贮藏过程中酱鸭AV的变化Fig. 5 Changes in AV of sauced duck at different storage temperatures

AV是用来表示脂质水解酸败程度的指标[21]。AV越高表示脂质水解产生的游离脂肪酸含量越高[22]。由图5可知,在3 个不同贮藏温度条件下,初始AV都为(0.87±0.13)mg/g,贮藏28 d的过程中AV均呈上升趋势,贮藏温度对酱鸭贮藏过程中AV变化影响显著(P<0.05)。在贮藏过程中,温度越高,AV升高速率越快,37 ℃条件下酱鸭在贮藏末期的AV达到(3.04±0.06)mg/g;而4 ℃条件下酱鸭AV仅为(1.61±0.02)mg/g,且在贮藏终点与其他温度贮藏组有显著性差异(P<0.05)。说明在高温作用下,脂质的氧化降解速度会加快,使AV明显上升,造成游离脂肪酸含量增加[23]。

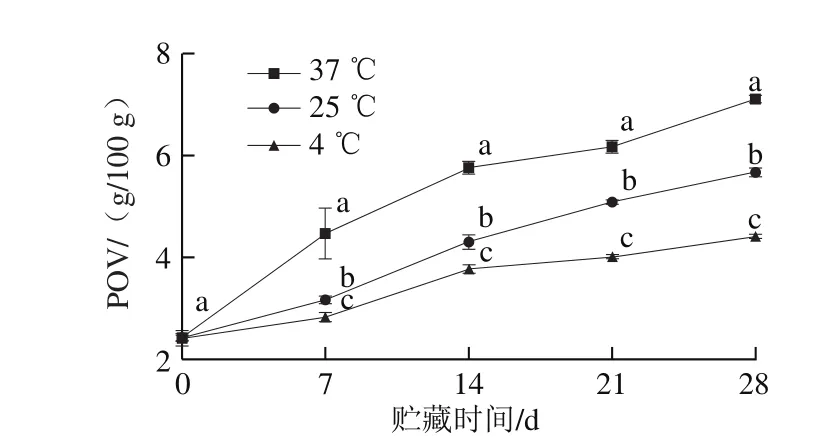

2.1.5 酱鸭在不同温度贮藏期间的POV变化

图 6 不同温度贮藏过程中酱鸭POV的变化Fig. 6 Changes in POV of sauced duck at different storage temperatures

POV是衡量脂肪一级氧化产物的指标,反映脂肪受到初级氧化的程度[24]。脂肪氧化反应所生成的脂肪酸氢过氧化物是脂肪氧化酸败的关键产物;因此,通过测定脂肪POV,可判定其氧化变质的程度。由图6可知,在不同贮藏温度下酱鸭的POV整体呈上升趋势,初始均为(2.41±0.16)g/100 g(以脂肪质量计)。贮藏28 d后,4、25、37 ℃条件下贮藏的酱鸭POV分别上升到(4.39±0.05)、(5.67±0.09)、(7.11±0.08)g/100 g。在整个贮藏过程中,3 7 ℃贮藏组P O V增长速率最快,从7 d开始就与其他贮藏组产生显著性差异(P<0.05)。这可能由两方面原因造成:一方面,部分游离脂肪酸的快速积累促进脂肪的快速氧化;另一方面,较高贮藏温度降低了游离脂肪酸氧化的活化能,促进了脂肪的氧化[25]。而4 ℃贮藏组POV增长速率最低,这与在相同贮藏温度条件下酱鸭的AV变化趋势大致相同。综上可知,温度对酱鸭制品在贮藏期间的POV影响显著(P<0.05),且低温可以有效抑制脂肪氧化,延长酱鸭的货架期。

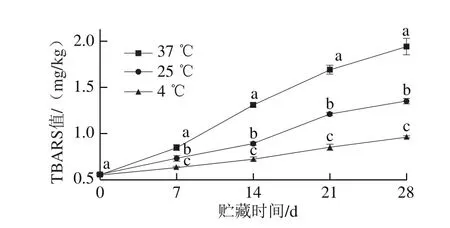

2.1.6 酱鸭在不同温度贮藏期间的TBARS值变化情况

图 7 不同温度贮藏过程中酱鸭TBARS值的变化Fig. 7 Changes in TBARS value of sauced duck at different storage temperatures

TBARS值是评价肉类脂肪氧化酸败程度的重要指标,是肉制品贮藏期间质量好坏的评价标准之一,TBARS值越大代表脂肪氧化程度越高,表明产品品质越差[26]。由图7可知,样品起始TBARS值为(0.56±0.01)mg/kg,在贮藏前期增长缓慢,其主要原因是酱鸭采用真空包装贮藏,与空气中的氧气进行隔绝,故对脂肪氧化有一定的抑制效果[27]。随着贮藏时间的延长,不同温度贮藏组之间的TBARS值均存在显著性差异(P<0.05),且温度越高,TBARS值变化越快,低温会抑制脂肪的氧化[28]。当TBARS值大于2.0 mg/kg时,脂肪会氧化产生令人不愉悦的气味[29]。本实验中只有37 ℃贮藏组在贮藏28 d后达到了(1.94±0.05)mg/kg,接近异味阈值2.0 mg/kg,其他组均未达到。因此,综上可知,贮藏温度对TBARS值有显著影响(P<0.05),贮藏温度升高脂肪氧化加剧,使脂肪中的饱和脂肪酸发生氧化降解形成的衍生物丙二醛含量增加,导致TBARS值增加。

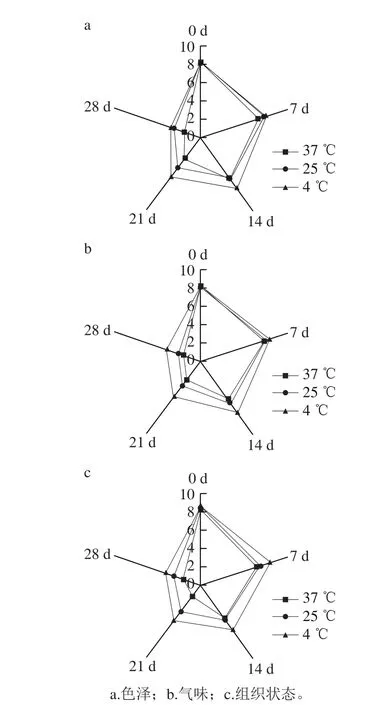

2.1.7 酱鸭在不同温度贮藏期间的感官评分值变化情况

食品货架期由感官评价产品是否可以接受确定,该方法可以精确地估计食品的感官货架期[30-31]。酱鸭感官评定结果见图8。新鲜的酱鸭具有明显特征香味,肉质紧实无出油,外观呈酱红色;随着贮藏时间的延长,酱鸭色泽逐渐暗淡,肉质松散有出油现象,且特征香味消失,有腐败味产生。贮藏的前7 d,25、37 ℃贮藏组的气味无显著性差异(P>0.05),说明37 ℃贮藏组的酱鸭腐败不明显。贮藏14 d后,各贮藏组的感官评分迅速下降,其中37 ℃贮藏组的外观色泽、气味、组织状态3 个指标的评分下降速率较其他两个组快。在贮藏末期,4 ℃贮藏组的外观色泽、气味、组织状态3 个指标的评分均显著高于其他两个温度贮藏组(P<0.05)。因此,4 ℃贮藏可以较好地维持细胞的活体状态,抑制机体内蛋白质、脂肪的分解,控制酱鸭肉的褪色;4 ℃与真空包装的组合可以显著维持酱鸭的感官品质,延缓其下降速度。本实验发现,3 种不同贮藏温度条件下,在贮藏末期当霉菌总数大于10 000 CFU/g或TBARS值大于2 mg/kg时样品的感官评分最低,因此可以认为霉菌总数超过10 000 CFU/g或TBARS值大于2 mg/kg时,酱鸭制品的货架期达到终点。

图 8 不同温度贮藏过程中酱鸭感官总体评分的变化Fig. 8 Changes in sensory scores of sauced duck at different storage temperatures

2.2 酱鸭在不同温度贮藏货架期预测模型

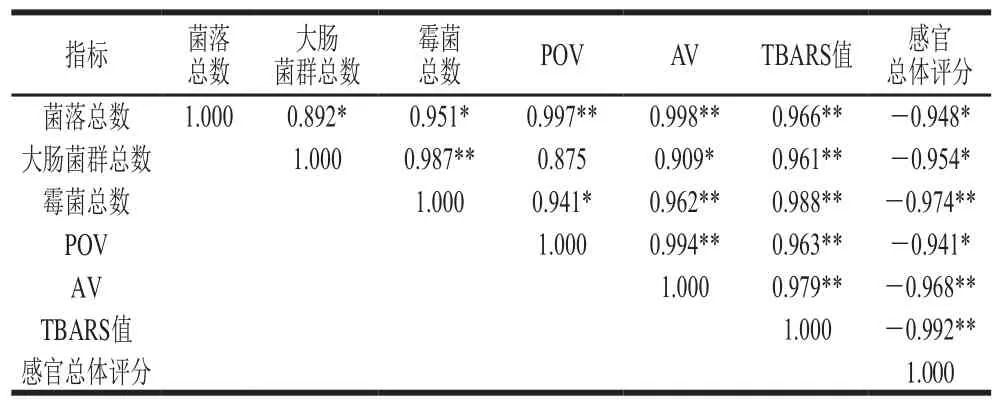

2.2.1 酱鸭在不同温度贮藏期间理化指标与感官评分之间的相关性

在酱鸭样品贮藏期间,各个理化指标与感官评分之间的相关性见表2~4。Pearson相关系数越大,说明两者之间的相关性越大,由表4可知,不同贮藏温度下,酱鸭制品的感官评分与大多数理化指标之间的Pearson相关系数均大于0.9,说明指标间相关性较好。且不同贮藏温度下酱鸭制品的感官总体评分与各项理化指标呈显著或极显著负相关,各理化指标之间呈显著或极显著正相关。在所有相关检测指标中,霉菌总数、TBARS值与感官总体评分之间的相关性较其他指标更高,均具有极显著负相关关系,在4、25、37 ℃条件下的相关系数分别为0.974、0.992,0.961、0.995,0.996、0.985;因此,把霉菌总数和TBARS值作为酱鸭品质变化和货架期动力学预测模型的关键因素。

表 2 酱鸭在4 ℃贮藏期间理化指标和感官总体评分之间的Pearson相关系数Table 2 Pearson correlation coefficients between physicochemical indexes and sensory scores of sauced duck during storage at 4 ℃

表 3 酱鸭在25 ℃贮藏期间理化指标和感官总体评分之间的Pearson相关系数Table 3 Pearson correlation coefficients between physicochemical indexes and sensory scores of sauced duck during storage at 25 ℃

表 4 酱鸭在37 ℃贮藏期间理化指标和感官总体评分之间的Pearson相关系数Table 4 Pearson correlation coefficients between physicochemical indexes and sensory scores of sauced duck during storage at 37 ℃

在不同贮藏温度水平下酱鸭中霉菌总数与TBARS值之间的相关性呈极显著正相关(P<0.01),这可能是由于腌腊制品中霉菌的繁殖对脂肪氧化有促进作用。胡萸英等[32]的研究发现,金华火腿中4 种霉菌(产黄青霉、圆弧青霉、杂色曲霉和腊叶芽枝霉)对脂肪的氧化分解有促进作用。

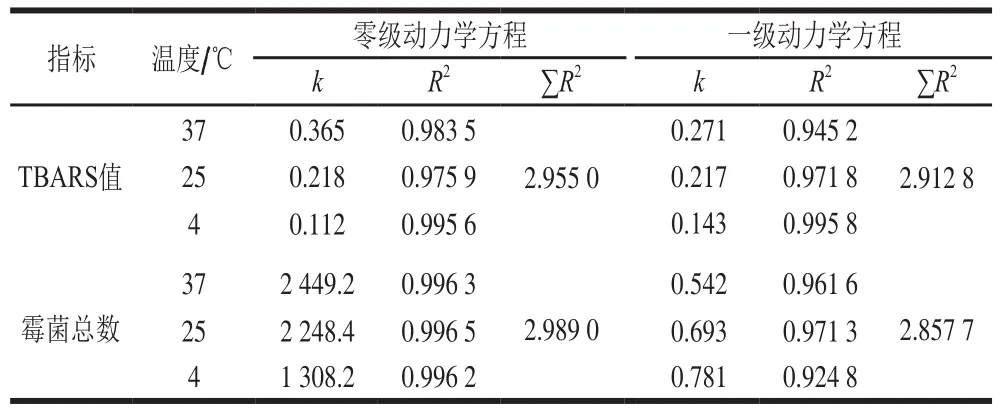

2.2.2 品质变化动力学分析

食品在加工和储藏过程中,大多数食品的品质变化都符合零级或一级动力学模型[33],本研究参照酱鸭的品质变化参数,采用SPSS 22.0软件对其进行线性和非线性拟合,得到零级和一级反应速率常数及其决定系数R2,R2较大表明总体线性关系较好。由表5可知,不同贮藏温度下零级、一级回归方程的R2均大于0.9,表明拟合精度越好。另外,也可以通过各方程决定系数之和∑R2的大小确定食品的品质变化的级别,∑R2越大说明其拟合精度越高[34]。TBARS值、霉菌总数的零级动力学方程∑R2均较一级动力学方程大。综合分析,酱鸭的TBARS值、霉菌总数变化规律符合零级化学反应动力学模型。

表 5 酱鸭在不同贮藏温度下品质变化的动力学模型参数Table 5 Kinetic model parameters for quality changes of sauced duck at different storage temperatures

2.2.3 基于TBARS值和霉菌总数建立酱鸭在贮藏期间的货架期预测模型

利用SPSS 22.0软件分别对4、25、37 ℃条件下酱鸭的TBARS值(y)或霉菌总数(y)与贮藏时间(x)进行线性回归拟合,得到不同指标在不同贮藏温度下的回归方程和反应速率常数(表6)。R2越大,表明方程拟合精度越高,预测效果越好。

表 6 不同温度下TBARS值和霉菌总数的回归方程Table 6 Regression equations of TBARS value and mold count at different storage temperatures

从表6中可以看出,随着贮藏时间延长,TBARS值与霉菌总数不断增加,且与贮藏时间呈线性关系,回归方程的决定系数R2均大于0.95,表明回归方程能较好地反映TBARS值、霉菌总数与贮藏条件的关系,证明这两个指标是反映酱鸭品质变化的关键因素,也说明酱鸭贮藏期间的品质变化可通过该动力学模型模拟。以表6中k值和贮藏温度计算ln k与1/T(×1 000)(此处T的单位为K),做图得到线性回归方程,具体见表7。

表 7 以TBARS值和霉菌总数为指标的Arrhenius方程Table 7 Arrhenius equations for TBARS value and mold count

由上述表7中线性方程结合公式(3),计算得到TBARS值和霉菌总数对应的活化能Ea分别为26.33 kJ/mol和16.24 kJ/mol,指前因子k0分别为1 347.49和179 871.86。不同贮藏温度条件下酱鸭制品的TBARS值与霉菌总数变化的Arrhenius回归方程的R2值均大于0.98,说明线性方程的拟合度达到显著水平。通过计算以及公式(3)得到酱鸭TBARS值与霉菌总数的货架期预测模型,分别为式(6)、(7)。

根据上述所得到的TBARS值、霉菌数货架期预测方程,当确定了贮藏温度、品质指标的初始水平及终点水平,即可计算出某一确定的温度条件下酱鸭的货架期,进而对其货架期进行预测。此外,也可以通过酱鸭的贮藏温度、初始值以及贮藏时间,计算出确定的温度条件下贮藏一定时间后的TBARS值或霉菌总数,可对其品质的变化进行监控。

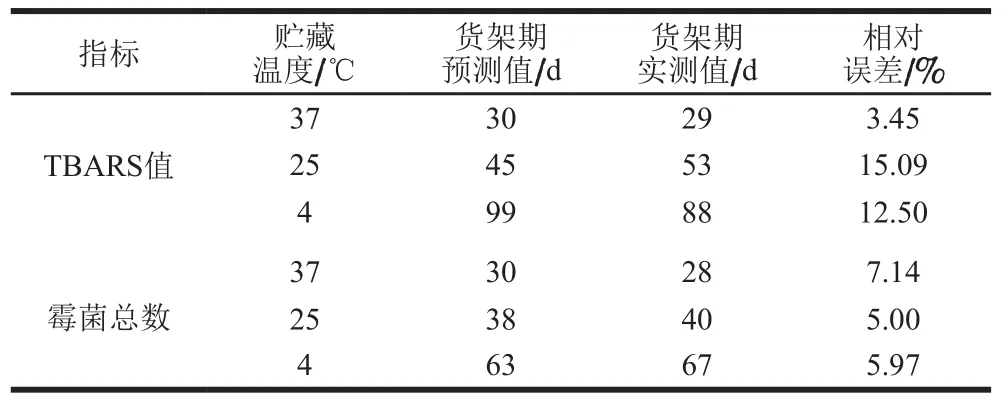

2.3 酱鸭货架期预测模型的验证及货架期预测

根据感官评定的结果,将TBARS值超过2.0 mg/kg或霉菌数超过10 000 CFU/g作为货架寿命终点,利用建立的酱鸭货架期预测模型对4~37 ℃贮藏温度下的酱鸭进行货架期预测。表8为4、25、37 ℃贮藏条件下,对酱鸭TBARS值与霉菌总数所得到的货架期实测值与预测值的比较。

表 8 不同贮藏温度下各指标的货架期预测值和实测值Table 8 Predicted and actual shelf life based on TBARS value and mold count at different storage temperatures

由表8可知,运用本研究建立的酱鸭货架期预测模型的预测值相对误差基本在10%左右,可以有效预测不同贮藏温度条件下酱鸭制品的品质与货架期。其中,基于TBARS值得到的动力学货架期模型预测误差率较基于霉菌总数得到的大。可能原因是酱鸭本身所含物料成分较复杂,且调味料的使用以及高温贮藏条件下脂质氧化存在不确定性,使得对于货架期的精确预测产生影响[35]。综上,本实验建立的酱鸭货架期预测模型可以为酱鸭类腌制品的安全贮藏提供一定的理论指导。

3 结 论

在4、25、37 ℃贮藏温度下,随着贮藏时间的延长,酱鸭的感官评分逐渐下降,而菌数总数、大肠菌群总数、霉菌总数、POV、AV、TBARS值与之相反。低温4 ℃最有利于贮藏酱鸭,对微生物繁殖以及脂肪酸败和氧化有抑制作用。相关性分析表明,不同贮藏温度条件下酱鸭的感官总体评分与大部分理化指标之间的Pearson相关系数大于0.9,其中在不同温度下TBARS值与霉菌总数的相关系数均较其他指标大;因此选择TBARS值与霉菌总数为货架期预测模型指示指标。相比一级反应模型,零级动力学模型能很好地拟合贮藏过程中这两个指标的变化。因此,以TBARS值和霉菌总数为指标,应用零级动力学模型与Arrhenius方程建立的货架期预测模型分别为和模型验证结果显示,理论预测值与实际值相对误差为10%左右,说明模型可靠。因此,根据酱鸭在贮藏期间的TBARS值与霉菌两个指示指标所建立的预测模型可以较好地预测4~37 ℃温度条件下的酱鸭的货架期,能够为预测和控制酱鸭在贮藏期间的货架期提供参考。