横轴流式玉米柔性脱粒装置设计与试验

耿端阳 何 珂 王 骞 金诚谦 张国海 鹿秀凤

(1.山东理工大学农业工程与食品科学学院, 淄博 255049; 2.山东理工职业学院, 济宁 272067)

0 引言

玉米机械化收获有果穗收获和籽粒收获两种方式。其中果穗收获是用收获机完成玉米果穗与茎秆的分离和收集作业,其后还需对果穗晾晒、转运和脱粒作业,属于玉米机械化收获的初级阶段[1]。籽粒收获是用玉米收获机一次性完成摘穗、脱粒、清选等工序,该方式具有效率高、损失少的特点,是玉米收获机发展的必然趋势[2]。

黄淮海地区作为中国玉米主产区之一,2015 年种植面积约为1.757 7×108hm2,占全国播种面积的46.1%,总产量8.69×108t,占全国的38.7%。黄淮海地区春播玉米一般在7月下旬成熟,夏播玉米一般在9月下旬成熟,收获时玉米籽粒含水率约为30%[3],籽粒直收过程中,玉米在脱粒元件挤压、冲击和揉搓等力作用下,籽粒易产生破碎、破皮或裂纹等问题,增加了感染黄曲霉素的风险,给玉米籽粒贮藏品质和粮食安全造成很大威胁。因此玉米脱粒过程籽粒损伤已成为制约黄淮海地区玉米籽粒收获技术推广的瓶颈问题[4-6]。

国外对玉米籽粒收获过程中籽粒机械损伤与破碎的研究较多。BURKHARDT等[7]探索了滚筒转速对玉米脱粒过程籽粒损伤的影响;PETKEVICHIUS等[8]对脱粒过程玉米果穗喂入方向、含水率、凹板间隙等因素对脱粒损伤的影响进行了研究;SRISON等[9]探索了脱粒滚筒结构参数与玉米特性对玉米脱粒损伤和功耗的影响。相比国外,国内籽粒收获尚处于脱粒机型的探索阶段。何晓鹏等[10]设计了一种宽板齿、低转速的挤搓式玉米脱粒机,在玉米籽粒含水率低于20%时具有良好的作业效果;李心平等[11-13]依据仿生原理设计了仿鸡喙离散玉米和裸手脱粒的仿生玉米脱粒机,降低了单穗脱粒的籽粒损伤;赵武云[14]设计了变间距螺旋板齿式种用玉米脱粒机,并对种用玉米的脱粒损伤机理进行了探索。上述研究虽然都对玉米籽粒的脱粒损伤进行了研究,也取得了一些阶段性理论成果,但主要集中在小型玉米脱粒机方面,很难在大型作业机中得到推广应用。

针对玉米脱粒过程容易出现籽粒损伤和脱粒损失大的问题,本研究结合黄淮海地区玉米籽粒收获的特点,开展柔性钉齿与弹性短纹杆相结合的玉米柔性脱粒技术,设计一种横轴流式玉米柔性脱粒试验台,进行脱粒滚筒的动平衡试验与脱粒性能的正交试验,为黄淮海地区玉米籽粒直收技术的研发提供借鉴。

1 整机结构与工作原理

1.1 整机结构

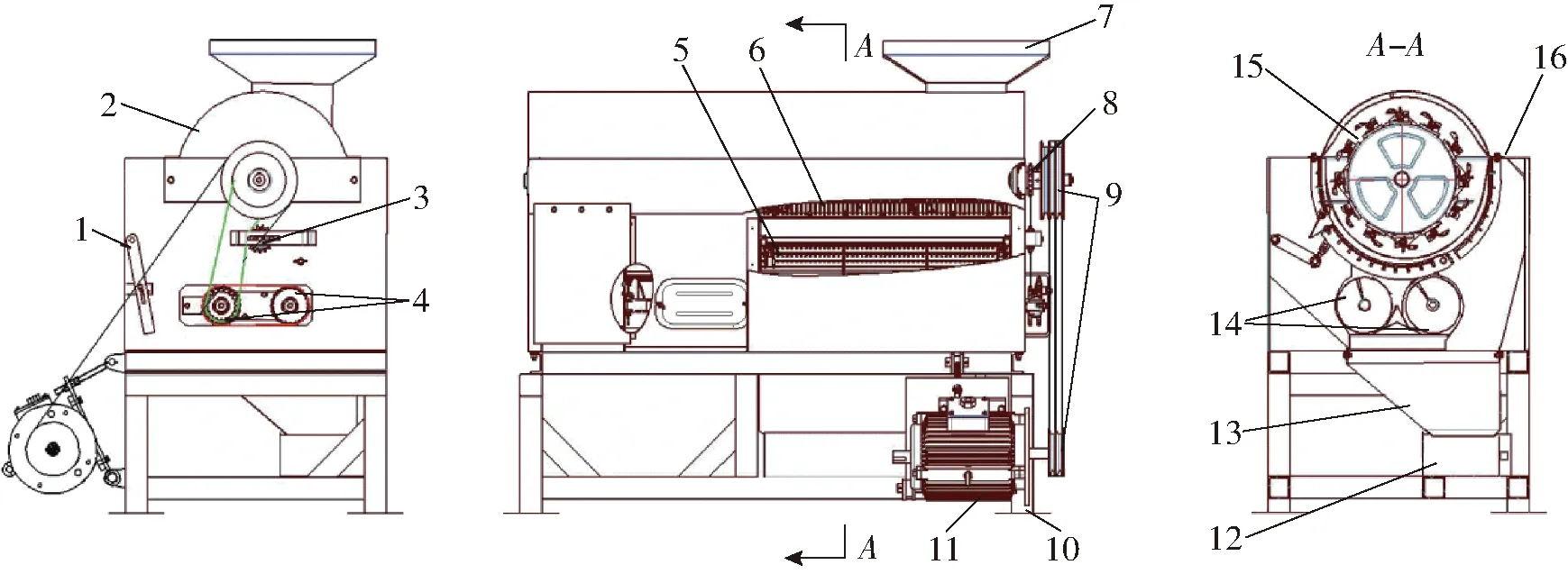

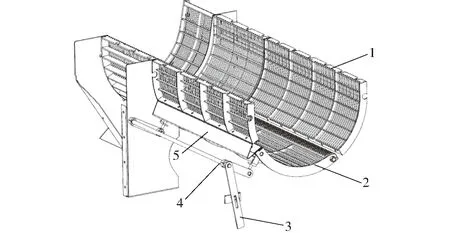

横轴流式玉米柔性脱粒装置整体结构如图1所示,主要由柔性脱粒滚筒、可调凹板、固定凹板、螺旋输送器、上罩、外壳、机架、喂料口、落料板与籽粒箱、电动机等组成。其中柔性脱粒滚筒上设有螺旋分布柔性钉齿和弹性短纹杆;为配合脱粒元件对果穗的轴向输送,上罩内侧焊有均布的螺旋导流板;柔性脱粒滚筒与外壳安装在机架上方,螺旋输送器位于凹板下方,落料板与籽粒箱置于机架最下方。

图1 横轴流式玉米柔性脱粒装置总体结构简图Fig.1 Structure diagram of corn flexible threshing test bench for transverse flow1.调节机构 2.上罩 3.张紧链轮 4.输送器链轮 5.可调凹板 6.固定凹板 7.喂料口 8.滚筒链轮 9.带轮 10.机架 11.电动机 12.籽粒箱 13.落料板 14.螺旋输送器 15.柔性脱粒滚筒 16.外壳

1.2 工作原理

横轴流式玉米柔性脱粒装置作业时,玉米果穗经由喂料口进入脱粒滚筒内,首先在滚筒上螺旋分布的钉齿元件作用下,果穗被强制拖入滚筒与凹板的间隙并受到钉齿与凹板及果穗间的冲击、挤搓和摩擦作用,完成果穗的初步脱粒;在此过程,果穗受到螺旋分布钉齿的作用以及上罩导流板的配合作用,沿着滚筒轴向很快进入弹性短纹杆区域。在此区域内,果穗受到凹板的阻滞过程,受到纹杆的循环冲击与搓擦作用,完成其余籽粒的脱粒。在滚筒末端,排芯板将脱粒后的玉米芯排出机外,完成整个脱粒过程。本试验台采用弹性短纹杆,有效减弱纹杆对果穗的刚性冲击,降低了脱粒过程的籽粒损伤。

2 轴流柔性脱粒滚筒设计

2.1 脱粒工艺确定

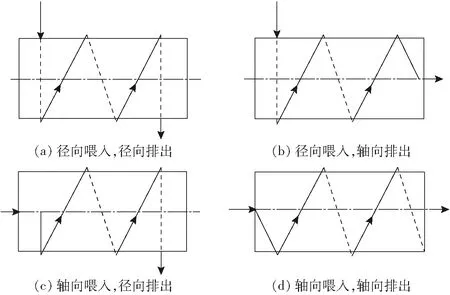

轴流式脱粒滚筒按照作物在滚筒内运动流程分为4种形式,如图2所示。根据MIU等[15]研究可知,虽然轴流脱粒的果穗喂入可以采用径向和轴向两种方式,但是轴向喂入时果穗喂入的顺畅性难以保证;而径向喂入具有主动抓取果穗的作用,其可靠性和顺畅性高于轴向喂入。果穗脱粒后玉米芯轴可轴向或径向排出,但在大型联合收获机中为保证结构紧凑,横轴流式滚筒多采用径向排出方式,因此本系统选择径向喂入和径向排出方式进行作业。

图2 轴流滚筒脱粒工艺形式Fig.2 Threshing technological processes of axial cylinder

2.2 滚筒结构参数确定

横轴流柔性脱粒滚筒外形结构如图3所示,整体分为柔性钉齿区、弹性短纹杆区和排杂区3部分。

图3 滚筒结构参数示意图Fig.3 Sketch of structure parameter of cylinder

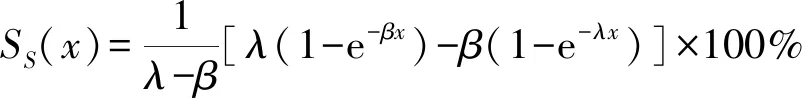

横轴流脱粒分离装置的脱粒分离模型[16]为

(1)

式中SS(x)——滚筒累计分离籽粒率,%

λ——横轴流滚筒轴向上任意一点x处相邻长度为Δx的凹板筛区域内,脱粒发生概率与未被脱粒籽粒量比例系数,m-1

β——横轴流滚筒轴向上任意一点处相邻长度为Δx的凹板筛区域内,籽粒从凹板筛分离出来的概率与自由籽粒(已脱粒但尚未分离的籽粒)量比例系数,m-1

x——横轴流滚筒轴向位置,m

B——横轴流滚筒喂入区间长度,m

L——横轴流滚筒长度,m

当x=L-B时,按脱粒损失率为1%计算,则SS(x)=99%。

通过前期玉米含水率为27%~30%条件下的横轴流式脱粒滚筒台架试验,得λ为4 m-1,β为3.5 m-1,则L-B≈1 450 mm;根据避免果穗结拱和堵塞的最小尺寸来确定B值,本设计取450 mm,因此轴流脱粒滚筒长度的参考值为1 450+450=1 900 mm。

横轴流脱粒滚筒直径Dz为

Dz≥Dg+2hz

(2)

式中Dg——脱粒元件处直径,mm

hz——脱粒元件高度,mm

考虑直径过小容易出现堵塞、缠绕等问题,严重影响果穗脱粒效果[17],故通常Dg>300 mm,结合考虑制造成本与结构限制,最终确定为400 mm,脱粒元件高度设计为70 mm,故滚筒直径为540 mm。

2.3 脱粒元件

横轴流式柔性脱粒滚筒采用三段组合式结构,前部采用钉齿脱粒元件,以提高脱粒元件对果穗的抓取能力;为了降低脱粒过程的籽粒损伤,该钉齿采用聚氨酯橡胶材料制造;中部采用螺旋短纹杆结构,以强化脱粒过程的揉搓效果;又为了降低对籽粒的损伤,该纹杆块采用弹性结构以减小揉搓过程对果穗的刚性冲击,降低籽粒的损伤;尾部为板式结构,以增强对穗轴等杂物向外的排出能力。为了实现循环脱粒过程果穗的翻转和向后运动,柔性钉齿和弹性短纹杆均采用螺旋线排列[18-19];为了增加单位长度脱粒元件对果穗的脱粒次数,螺旋头数选择为4;为了平衡脱粒过程滚筒承受的轴向力,弹性短纹杆按照D型左纹和D型右纹交错排布,最终形成的滚筒结构如图4所示。

图4 滚筒结构及脱粒元件排布展开图Fig.4 Expanded view of cylinder structure and threshing element arrangement1.柔性钉齿 2.右纹杆 3.左纹杆 4.排芯板

弹性短纹杆结构如图5所示,主要由纹杆座、固定架、扭簧和短纹杆等组成。其中纹杆座焊接在滚筒表面,短纹杆铰接在固定架上,纹杆下方设有扭簧,扭簧由扭簧压板进行固定。短纹杆选长度90 mm的D型纹杆钢。

图5 弹性短纹杆结构图Fig.5 Threshing structure of short elastic rasp bar1.固定架 2.纹杆座 3.扭簧压板 4.圆头螺栓 5.扭簧 6.D型纹杆 7.连接板

当载荷超过一定强度时,会导致籽粒损伤甚至果穗芯轴断裂进而增加籽粒的损伤[20],根据文献[21-22],一般玉米籽粒发生破碎时破坏力范围为112~359 N;玉米籽粒从芯轴上脱下时,籽粒脱落力范围为2~12 N,玉米果穗断裂力范围610~1 060 N。

弹性短纹杆脱粒作业时,设纹杆背脊面与纹杆面交于点O,此时果穗对纹杆作用力为Fg,Fg与扭簧旋转中心距离为hn,则扭簧的初始扭矩T1=Fghn,当Fg大于籽粒脱落力小于籽粒破碎时破坏力和果穗断裂力,扭簧发生扭转,以缓解脱粒元件对果穗的刚性冲击。根据文献[20-22],当Fg为40 N,即可满足该条件,hn为15.5 mm,可得T1=610 N·mm。

扭簧初始扭转角φ1=35°,圆头螺栓与固定架保证纹杆上限位,因此纹杆只能向下扭转,扭簧最大扭转角φ2=46°,因此扭簧有效圈数N为

(3)

其中

式中E——弹性模量,扭簧选择碳素弹簧钢丝2组,故E=1.97×105MPa

d——扭簧钢丝直径, 碳素弹簧钢丝2组为3.2 mm

T2——扭簧最终扭矩,N·mm

D1——扭簧中径,mm

而D1=Pd(P为扭簧旋绕比),根据机械设计手册[23],旋绕比一般取8.5,由此可得N=12。

2.4 上罩

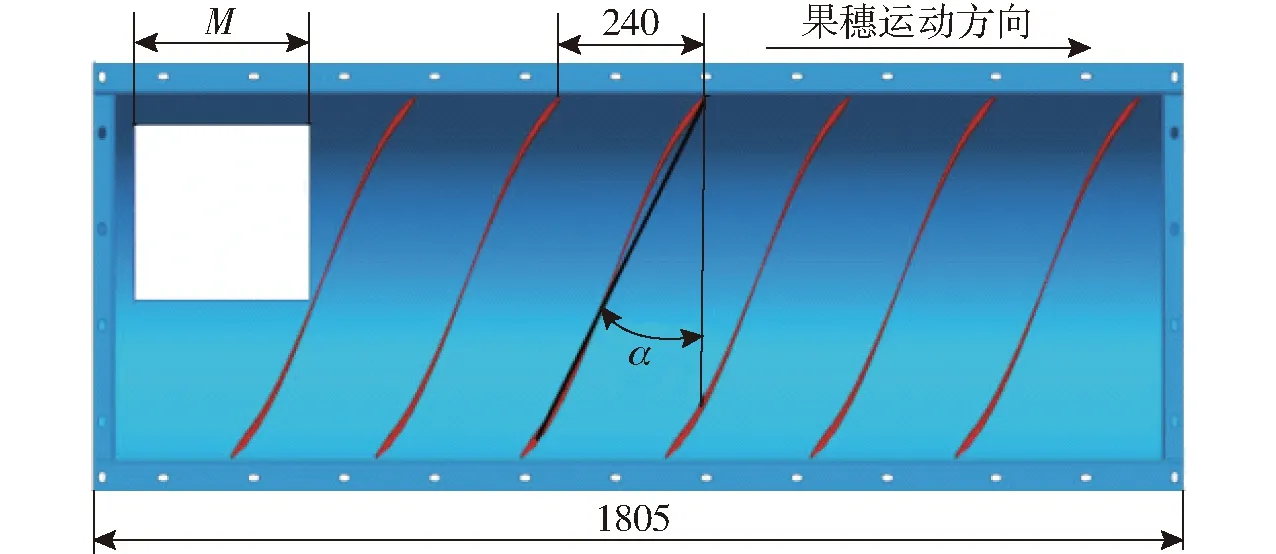

柔性脱粒滚筒上罩与凹板共同组成脱粒室。上罩内壁设置有等距分布的6块导流板,如图6所示。

图6 上罩结构图Fig.6 Structure diagram of cover

对横轴流式脱粒滚筒而言,为防止玉米果穗返回到喂入口,上罩内壁第一块导流板必须导过整个喂入口宽度M[24],设导流板对应滚筒的圆周角为θ,导流板螺旋升角α为

(4)

喂入口宽度M必须防止果穗在此结拱堵塞,要求其宽度必须大于1.5倍的果穗长度,故该宽度取450 mm,导流板对应滚筒圆周角为180°,由此可得α约为28°。果穗在滚筒内受离心力作用,在上罩部分通常是紧贴内壁运动,因此导流板不必过高,结合文献[24],导流板高度设置为20 mm。

2.5 分离凹板

凹板筛的主要作用是配合脱粒滚筒完成玉米脱粒及脱下籽粒与穗轴的分离。本凹板筛分为固定凹板与调节凹板两部分,两部分凹板筛为栅格结构,如图7所示。

图7 凹板筛整体结构图Fig.7 Schematic of tapered concave sieve1.固定凹板 2.调节凹板 3.调节杆 4.调节机构 5.防漏帆布

为了提高对不同品种、果穗直径、喂入量和不同含水率果穗的适应性,凹板筛采用可调整结构,即凹板筛一端固定,另一端由凹板调节机构进行调节,从而改变凹板与柔性脱粒滚筒间距离,定义调节凹板与脱粒滚筒下母线间距离为凹板间隙δ,凹板间隙设有3种模式,调节杆可依次将脱粒间隙调节为50、40、30 mm。

为了实现果穗的循序渐进脱粒,本凹板筛与脱粒滚筒为偏心配置,脱粒滚筒的入口间隙大于出口间隙,如图8所示。其中大喂入口有利于玉米果穗的喂入,而随着脱粒间隙变小,玉米果穗受到的搓擦和挤压作用增强,有效增大了脱粒元件对果穗的脱粒强度。

图8 凹版筛与脱粒滚筒配置示意图Fig.8 Schematic of relationship between concave sieve and roller

凹板筛直径D2的计算公式为

D2=Dz+δ1+δ2

(5)

式中δ1——入口间隙,mm

δ2——出口间隙,mm

由文献[25]知,脱粒滚筒入口间隙应大于果穗大端直径,考虑到果穗喂入顺畅性,入口间隙δ1取55 mm,滚筒出口间隙应小于等于果穗芯轴小端直径,取值30 mm。因此凹板筛直径为625 mm。

3 试验

3.1 脱粒滚筒动平衡试验

脱粒滚筒属高速运转的部件,在脱粒滚筒运行过程中,由于脱粒元件的螺旋排布以及加工误差等因素的影响,可能会因为重心偏移引发较大的非平衡惯性力,最终导致系统的剧烈振动,严重时导致滚筒支持轴承的过早失效,因此在完成滚筒设计后进行了动平衡校核[26]。

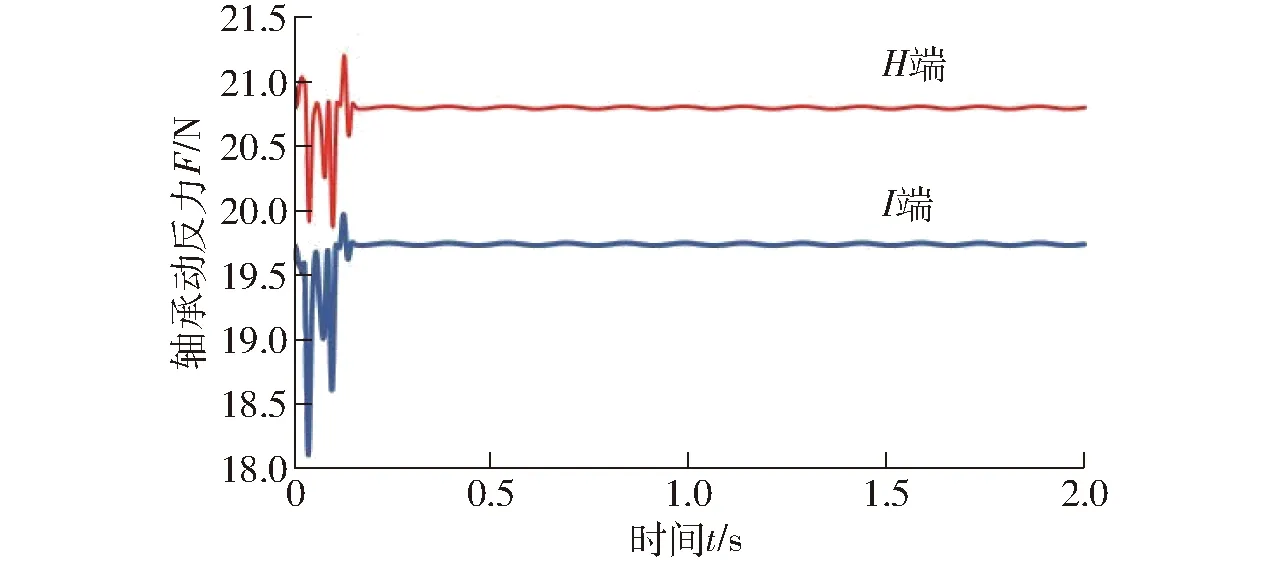

将脱粒滚筒三维模型导入ADAMS软件,利用ADAMS软件定义前处理条件和仿真条件进行动平衡仿真模拟。定义滚筒脱粒端为H端,排杂端为I端,以500 r/min的转速进行模拟,得出H、I两端的轴承动反力分别为475 N和581 N,该结果超过国家标准,为此,对其采用双面平衡法进行配重计算,再次进行动平衡模拟,得到H、I两端在滚筒稳定后的轴承动反力分别为20.8 N和19.7 N,如图9所示。

图9 滚筒轴承动反力变化曲线Fig.9 Changing curves of combine reaction force of cylinder

依据国家标准相关规定[27],不平衡量U不应大于许用不平衡量Uper。许用不平衡量为

(6)

式中eper——许用剩余不平衡度,kg·m/kg

m——滚筒质量,kg

Ω——滚筒角速度,rad/s

该型滚筒质量为104 kg,Ω为52 rad/s, (eperΩ)为平衡品质级别,国家推荐农业机械平衡品质级别为G16,即16 mm/s, 因此许用不平衡量为

(7)

H、I两端不平衡量为

U=F/Ω2

(8)

式中F——轴承动反力,N

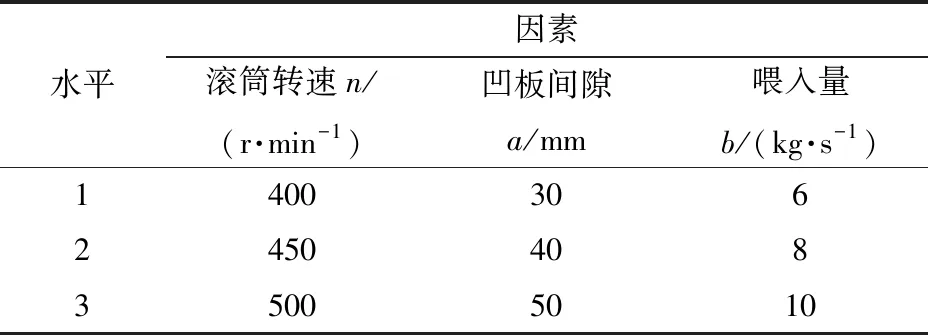

UH=7 862.3 g·mm,UI=7 285.5 g·mm,总不平衡量UH+UI=15 147.8 g·mm 图10 动平衡配重结果Fig.10 Dynamic balance counter weight results 根据初步分析,选择对脱粒质量影响较大的滚筒转速n(r/min)、凹板间隙a(mm)、喂入量b(kg/s)作为试验因素,因素水平见表1。材料选择山东省广泛种植的“先玉335”玉米果穗,含水率为27.24%。试验仪器设备主要有PM-8188型谷物水分测定仪(日本KETT公司)、VC6234P型数显转速表、上海花潮系列电子秤等。试验在山东理工大学农机性能试验室进行,试验现场如图11所示。 表1 试验因素水平Tab.1 Factors and levels of experiment 图11 试验现场Fig.11 Testing site 按照GB/T 21961—2008《玉米收获机械试验方法》和GB/T 5982—2017《脱粒机试验方法》确定考察指标,包括籽粒破碎率和未脱净率,其中籽粒破碎率为 (9) 式中Ws——样品中破碎籽粒质量,g Wi——取样籽粒总质量,g 未脱净率为 (10) 式中Ww——未脱净籽粒质量,g Wz——全部籽粒质量,g 对试验结果进行取样并称量,试验结果及极差分析见表2,A、B、C分别为滚筒转速n、凹板间隙a和喂入量b的因素水平值。 由上述结果可以看出,滚筒转速、凹板间隙、喂入量对籽粒破碎率和未脱净率的影响各不相同,利用SPSS 20.0进行方差分析[28],结果如表3所示。 表2 正交试验结果和极差分析Tab.2 Results of orthogonal test and range analysis 注:** 表示因素对试验有显著影响,*表示因素对试验有影响。 综合极差分析与方差分析可知,柔性脱粒滚筒的籽粒破碎率与未脱净率最佳组合方案是A1B2C2和A3B2C2,即在喂入量均为8 kg/s和凹板间隙均为40 mm,滚筒转速分别为400 r/min和500 r/min时,其籽粒破碎率和未脱净率可以控制在较优范围。 主要原因为当凹板间隙较小时,物料间挤压和揉搓作用增强,玉米籽粒受到的脱粒力过大导致破碎率较高,同时由于较强的挤压揉搓作用玉米芯容易破碎分裂,从而降低了脱粒元件对其的作用效果,进而导致脱粒损失的上升。相反,随着凹板间隙增大,果穗在滚筒内受到脱粒元件的作用减弱,同时较大的凹板间隙使得物料间揉搓、挤压作用减弱从而导致未脱净率升高。由表2可知,凹板间隙对籽粒破碎率和未脱净率的最优水平均为B2,即凹板间隙为40 mm。 当喂入量增加时,物料在脱粒间隙内堆积使物料层增厚,导致滚筒上脱粒元件和凹板对果穗的平均脱粒强度下降,所以出现了较多籽粒不能完全被脱下,表现出未脱净率升高;同时滚筒上脱粒元件在较厚果穗层中脱粒时弹性脱粒元件被较厚的果穗层阻碍,降低了弹性脱粒的效果,从而导致了籽粒破碎率的上升;相反,当喂入量较低时果穗在脱粒区间内被冲击后与凹板筛发生较为强烈的二次冲击,所以出现了籽粒破碎率的升高,喂入量对籽粒破碎率和未脱净率的最优水平均为C2,即喂入量为8 kg/s。 当滚筒转速较高时,脱粒元件的线速度随之增大,从而增加了脱粒室内果穗的冲击,增大了对果穗的冲击强度,最终导致籽粒破碎率的升高;相反,当滚筒转速较低时,果穗在脱粒室内受到冲击力过弱,从而出现了未能克服籽粒与穗轴连接力的籽粒增多,因而导致未脱净率升高。按照未脱净率较低兼顾籽粒破碎率的原则,且考虑到生产率的因素选择A2作为最优水平。 通过上述分析,确定A2B2C2为该型脱粒滚筒的较优参数组合,在较优组合条件下对本脱粒滚筒进行验证试验,试验结果表明籽粒破碎率为0.65%,未脱净率为0.59%。 (1)设计了横轴流式玉米柔性脱粒试验台,并对脱粒系统的主要结构及参数的确定方法进行了研究。 (2)采用三维造型设计与ADAMS软件相结合的方法,对影响该柔性脱粒系统的核心部件——脱粒滚筒进行了动平衡分析和校核,有效减小了系统工作过程的振动,提高了试验台的工作可靠性。 (3)通过正交试验确定了较优组合为A2B2C2,即喂入量为8 kg/s,滚筒转速为450 r/min,凹板间隙为40 mm;且在该条件下,玉米果穗的籽粒破碎率为0.65%,未脱净率为0.59%,满足玉米脱粒的国家相关标准。

3.2 性能优化试验

4 结论