水稻插秧机自动作业系统设计与试验

何 杰 朱金光 张智刚 罗锡文 高 阳 胡 炼

(1.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642;2.雷沃重工股份有限公司, 潍坊 261200)

0 引言

农业机械化发展的必然趋势是智能化[1-2]。农业机械自动作业是智能农机的重要组成部分,也是农机智能化发展的必然要求[3-4]。目前,国外农业机械的智能化水平较高,驾驶操控都采用电子控制。近年来,无人农场在国内外发展比较迅速,2017年英国Harper Adams大学进行了小麦播种和收获的无人农场示范。国内农业机械田间作业一般都采用人工操作杆的控制方式[5],亟需开展农机自动作业研究。我国“十三五”科技发展规划将农业机械的现代化、智能化和规模化列入重点研发计划[6]。

国内外水稻插秧机的智能化研究主要集中在自动导航和自动作业[7-10]方面,其中插秧机GNSS自动导航的研究较为深入。插秧机自动作业主要包括插植机构的自动操作和油门、挡位组成的变速机构的自动操作。相较拖拉机而言,对水稻插秧机作业操控部分电子控制的研究较少。胡炼等[11]、伟利国等[12]和郭娜等[13]对插秧机的操控机构进行了电控研究,采用直流电机、步进电机或电动推杆电机驱动插秧机操作杆实现了自动化操作,取得了较好的效果。但还存在以下不足:①采用电机后,操纵杆手动控制不方便。②方案采用的是专用设备,未开放电控接口,不便于与上位系统(无人驾驶系统等)集成。③插秧机各作业操控相互独立,未考虑联合作业相互配合的控制方法。

为此,本文以井关PZ-60型水稻插秧机为试验平台,根据插秧机插植操作机构和变速机构的特点,设计手自一体改造方案,实现以手动操作优先的水稻插秧机插植机构和变速机构的自动控制;根据插秧机自主作业的要求,设计插秧机速度控制算法和插值机构控制算法、插秧机自动作业速度和插值机构的联合控制策略;在水泥路面和水田环境下试验验证自动作业系统的准确性和可靠性。

1 自动作业系统结构

1.1 插秧机作业操作机构

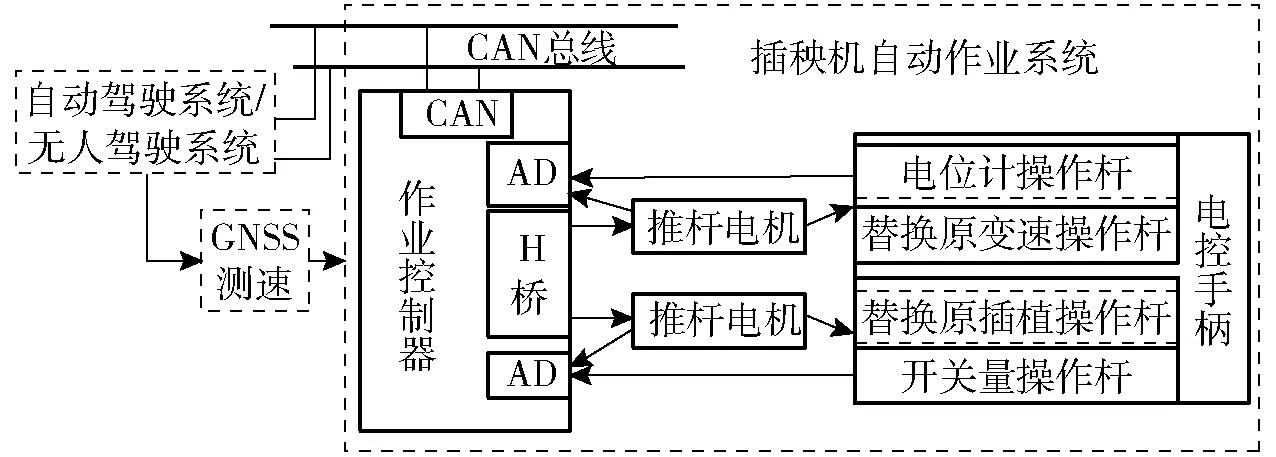

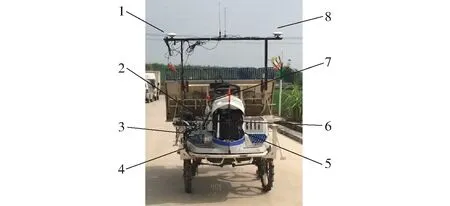

井关PZ-60型水稻插秧机为6行乘坐式插秧机,如图1所示。其主要作业操作机构包括变速杆和插植操作杆。其中,插秧机的油门和静液压无级变速器(Hydro static transmission, HST)通过机械结构相连,由变速杆进行操控,油门开度和HST变速联动;变速分为前进、中立和后退3挡;插植操作分为上升、中立、下降和插秧4个挡位。PZ-60型插秧机变速系统以及插植操作部分均为纯机械操控,没有电控接口。为实现插秧机自动作业,需针对其机械式操作机构进行电控改造设计。本文采用电控手柄(包括电位计操作杆和开关量操作杆)、推杆电机和作业控制器对插秧机的作业机构进行电控设计,并开发CAN总线电控接口。总体设计结构示意图如图2所示。

图1 插秧机操作机构Fig.1 Diagrams of rice transplanter operating mechanism1.插植操作杆 2.变速杆 3.方向盘

图2 插秧机作业控制系统总体设计结构示意图Fig.2 Schematic of overall design structure of rice transplanter operation control system

1.2 变速机构电控设计

国内一些研究机构和高校进行了插秧机变速机构电控改造相关研究[14],取得了较好的效果,但存在一些不足。本文针对井关PZ-60型插秧机HST和油门开度联动的特点,设计手动优先的手自一体电控变速装置,保障出现异常时人工可快速接管插秧机的操控。设计基于SAE J1939协议的CAN通信接口,便于与自动导航系统或无人驾驶系统集成。

图3 变速机构改造装置示意图Fig.3 Schematic of shifting mechanism1.作业控制器 2.挡位面板 3.TRC8型电控手柄 4.开关 5.电位计 6.推杆电机

变速机构改造装置结构示意图如图3所示。作业控制器采用SPC-STW-2612CMS型运动控制器,具有3路支持SAE J1939协议的CAN总线,4路12位A/D(模拟量/数字量)输入,2路H桥驱动电路,满足本文变速机构和插植机构改造装置的设计需求;具有IP67的防护等级,适用于农田作业环境。变速机构改造装置采用电控手柄(台润TRC8带开关型电位器操作杆)取代插秧机的操作杆实现无级变速,电控手柄输出0~5V信号经作业控制器的AD采样标定后对应前进、中立和后退挡位;采用带电位计的推杆电机(力姆泰克LIM3-S2-100型)作为执行机构,安装于插秧机机罩内,驱动变速手柄转动轴。推杆电机采用控制器的1路H桥驱动,其控制信号有两种,一是由控制器上的CAN总线接收上位系统(导航控制器等)控制命令,二是接收电控手柄的控制命令,分别实现插秧机速度的自动控制和手动控制。两种信号由TRC8型电控手柄顶部的开关进行切换。开关接通,速度控制为手动模式,优先级最高;开关断开,速度控制为自动模式。

经上述改造后,插秧机具备了基于CAN总线的电控接口。为了便于与其他系统的对接,基于SAE J1939协议的标准帧格式设计CAN自定义数据帧格式如表1、2所示(表中Byte2为0x01表示手动,为0x00表示自动;CRC8为8位CRC校验码)。变速机构将自身状态量,包括手动自动状态、推杆电机位置以及电位器操纵杆所处位置通过CAN总线发送给上位系统,同时接收上位系统发出的控制命令。

1.3 插植机构电控设计

国内插秧机插植机构电控改造研究除手动/自动切换不便外,还缺少对插秧机具升降高度的闭环控制[11,13]。采用具有CAN通信接口的手自一体改造方案可实现插植机构闭环自动控制。插植机构改造装置结构示意图如图4所示,采用TRC5型电控手柄(台润TRC5带开关型开关量操纵杆)替换原有的操作杆,TRC5型电控手柄共有4路开关量,分别代表上升、中立、下降和插秧4个挡位;采用推杆电机的电位计对TRC5型电控手柄的4个挡位进行标定,获得上升、中立、下降和插秧挡位对应的AD值;自动控制时,推杆电机的电位计输出作为插秧机具高度的反馈信息,形成闭环控制。为确认插植机构是否执行到位,采用安装于插秧机三点悬挂旋转轴处的BEI DUNCAN9360型角度传感器(BEI传感器),检测插秧机具的实际位置。插植机构的手动操作、自动操作及切换方式与变速机构相同。

图4 插植机构改造装置结构示意图Fig.4 Schematic of operating mechanism1.BEI DUNCAN9360型角度传感器 2.作业控制器 3.挡位面板 4.TRC5型电控手柄 5.开关 6.电位计 7.推杆电机

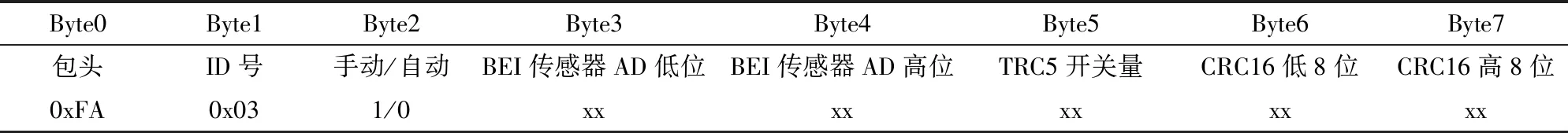

插植机构CAN总线自定义数据帧格式如表3、4所示(表中,Byte2为0x01表示手动,为0x00表示自动;TRC5开关量:0x08为上升,0x04为中立,0x02为下降,0x01为插秧,其他值无效;CRC16表示16位CRC校验码)。插植机构的手动/自动状态、插秧机具位置(BEI传感器输出AD值)以及机具插植挡位信息(即TRC5的值)通过CAN总线发送至上位系统,用于上位系统确认插植机构操作是否到位。插植机构接收上位机发出的指令,执行自动或手动控制。

2 自动作业控制软件设计

根据水稻插秧机作业过程中速度变化特性和插植机构控制要求设计了相应的控制算法和联合控制策略。

表3 插植机构CAN总线发送指令格式Tab.3 Format of sending command

表4 插植机构CAN总线接收指令格式Tab.4 Format of receiving command

2.1 速度控制算法设计

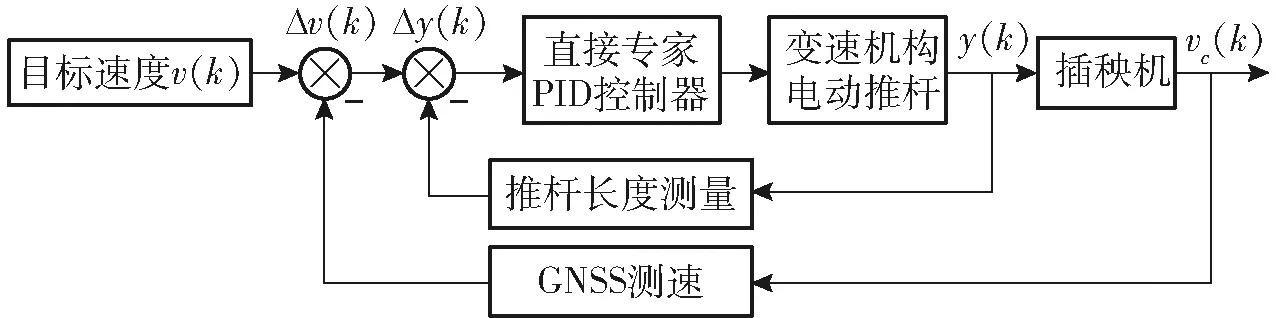

张硕等[15]和张雁等[16]的研究表明,速度变化会导致农机自动导航控制精度的变化。插秧机的行驶速度受发动机功率、田间行驶阻力和粘附力、泥底层地形等因素的影响,是一个时变非线性过程,没有精确的数学模型[17-18]。为实现插秧机速度的稳定控制,设计了专家PID控制算法。专家PID控制算法无需知道被控对象的精确模型,利用专家知识或者操作人员的实际经验,对时变非线性及滞后系统有较优的控制效果[19-21]。插秧机速度控制系统原理如图5所示,图中,v(k)为导航控制器给出的目标速度,Δv(k)为速度偏差,Δy(k)为电动推杆伸缩量偏差,y(k)为电动推杆伸缩量,vc(k)为GNSS实测插秧机速度,其中目标速度为导航控制器下发,GNSS测速环为导航控制器接收GNSS信号获得的插秧机速度实测值。

图5 插秧机速度控制原理图Fig.5 Schematic of rice transplanter speed control

直接专家PID控制器直接对被控对象进行控制,实时在线运行。专家PID控制器设计的核心是控制规则集,根据插秧机速度控制误差及其变化规律设计控制规则。

令ev(k)、ev(k-1)和ev(k-2)分别表示k、k-1和k-2时刻的插秧机速度误差;Δev(k)=ev(k)-ev(k-1)表示k时刻的误差变化量,Δev(k-1)=ev(k-1)-ev(k-2)表示k-1时刻的误差变化量;Mmax、Mmid和Mmin分别表示速度偏差最大值、较大值和极小值;ymax和ymin分别表示电动推杆伸长最大值和缩短最小值,evm(k)为误差ev的第k个极值,k1为增益放大系数,k1>1;k2为抑制系数,kp、ki、kd为PID控制系数。

控制规则如下:

(1)|ev(k)|>Mmax,表明绝对偏差值很大,此时以最大(最小)控制量输出,迅速调整误差,对出现极限情况下,控制器快速响应。控制规则为

(1)

(2)|ev(k)|

y(k)=y(k-1)+k1[kp(ev(k)-ev(k-1))+

kiev(k)+kd(ev(k)-2ev(k-1)+ev(k-2))]

(2)

若|ev(k)| y(k)=y(k-1)+kp(ev(k)-ev(k-1))+ (3) (3)ev(k)Δev(k)<0且Δev(k)Δev(k-1)>0或者ev(k)=0,表明插秧机速度偏差的绝对值向减小的方向变化,或者已经达到平衡状态,此时保持控制器输出不变 y(k)=y(k-1) (4) (4)ev(k)Δev(k)<0且Δev(k)Δev(k-1)<0,表明插秧机速度偏差处于极限状态。若|ev(k)|>Mmid,即速度偏差的绝对值较大,采用较强控制,增大kp,控制规则为 y(k)=y(k-1)+k1kpevm(k) (5) 若|ev(k)| y(k)=y(k-1)+k2kpevm(k) (6) (5)|ev(k)| y(k)=y(k-1)+kp(ev(k)-ev(k-1))+kiev(k) (7) 根据田间测试结果,令专家PID控制器的初始化参数为:速度偏差最大值Mmax=0.2 m/s,速度偏差较大值Mmid=0.1 m/s,速度偏差最小值Mmin=0.01 m/s;电动推杆最长ymax=0.08 m,电动推杆最短ymin=0.01 m;k1=2,k2=0.5,kp=2,ki=0.1,kd=0.3。 插秧机插植机构操作在上升、中立、下降和插秧4个挡位之间切换。实际挡位操作时存在一定范围的死区,且一般不出现超调和振荡。根据插植机构的操控特性,采用带死区的增量式PID控制算法实现插植机构的控制。 y(k)=y(k-1)+kp(e(k)-e(k-1))+kie(k)+ (8) 式中e(k)——k时刻误差 e(k-1)——k-1时刻误差 e(k-2)——k-2时刻误差 y(k-1)——k-1时刻输出 控制算法实现时,对目标挡位的位置与对应的电动推杆的伸长量(电位计AD值)进行了标定,并设置了±50个AD值作为控制死区。控制原理如图6所示。 图6 插植机构控制原理图Fig.6 Schematic of rice transplanter operating mechanism 水稻插秧机的田间操作有一定的规范,依照人工驾驶操作经验,设计插秧机速度和插植操作联合控制逻辑,如表5所示。 表5 联合作业控制逻辑Tab.5 Combined operation control strategy 如表5所示,插植操作和速度控制频繁,操控效果将直接影响插秧作业质量。根据插秧机田间作业要求,插秧机具需接触泥面后才开始插秧动作,保证秧苗入泥,且插秧机具接触泥面时需“软着陆”,猛烈撞击泥面会导致分秧爪、仿形浮板等倒灌泥浆,影响插秧作业质量;插秧机的机具提升受油门和田间泥浆的粘附力等因素影响,插植机构提升插秧部件至一定高度所需时间不确定,且提升动作结束后挡位必须回中立,否则会导致液压系统过热,造成故障。此外,插秧作业速度不连续,转向时速度过大等操作会影响路径跟踪的精度。因此,插秧机速度和插植操作的控制需按照插秧作业要求和作业时插秧部件升降执行情况联合调整。图7所示为插秧联合作业控制流程。 图7 插秧机联合作业流程Fig.7 Flow chart of rice transplanter operating mechanism 插秧机作业开始时,插植机构下降,确认机具下降至泥面后(采用BEI传感器反馈机具实际位置),开始以vL速度插秧,作业稳定后(自动导航作业时,绝对误差小于0.05 m)加速到vH;距离终点前S2时(导航作业时,根据实时定位数据和规划路径判断),减速到vL,以vL速度行驶到终点,同时提升插秧部件,停止插秧作业,直至插秧部件上升完成,然后操作挡位至中立,切断液压提升器的操作;插秧机以vL速度完成调头转向,在倒车点停车,速度挡为空挡;然后以vNL速度开始倒车S3距离,倒车前确认插植部件处于上升位,否则执行上升操作;到达倒车结束点后停车,开始第2行作业,如此循环往复。 为验证插秧机自动作业系统的准确性、可靠性和联合控制的效果,在华南农业大学增城试验基地采用自动导航驾驶方式分别在水泥路面和水田中进行了试验,以考察速度控制和插植机构操作的控制精度和稳定性以及联合控制的性能。 在井关PZ-60型插秧机平台上集成自动作业系统和自动导航控制系统,如图8所示。其中,自动导航控制系统为试验提供作业路径和作业速度反馈。 图8 插秧机试验平台Fig.8 Rice transplanter test platform1.GNSS主天线 2.TRC5型插植电控手柄 3.作业控制器 4.插植推杆电机 5.变速推杆电机 6.导航控制器 7.TRC8型变速电控手柄 8.GNSS副天线 根据插秧机作业的特点,试验研究分两部分:①考虑到插秧机作业时速度受环境干扰大,为考察速度控制的准确性和稳定性,在平坦的水泥路、泥底层平坦(泥脚深约20 cm)的水田和泥底层不平(泥脚深约40 cm)的水田环境中以0.6 m/s的速度进行插秧机速度控制的精确性试验。②为考察插秧机插植机构控制的准确性、自动作业系统的整体性能以 及速度和插植机构联合控制性能,在泥底层平坦的水田环境进行试验以验证插秧机自动作业系统联合控制效果。 3.2.1速度控制测试 根据试验设计,分别在华南农业大学增城试验基地内平坦水泥路、泥底层平坦的水田和泥底层不平的水田环境中以0.6 m/s的速度进行3次重复试验,试验时导航控制系统引导插秧机沿预设AB直线路径自动行走长约35 m的距离,获得试验结果如图9和表6所示。 由表6可得,在不同工况下,随着作业环境的恶化,插秧机速度控制精度呈下降趋势。分析图9可得,在3种试验环境下,速度平均误差分别为3.25%、5.40%和8.01%,速度最大波动分别为16.0%、15.8%和39.2%,速度平均误差不超过10%的概率分别为98.6%、90.1%和68.0%。速度试验结果表明,采用GNSS测量的速度作为反馈,对插秧机的作业速度进行自动控制,在泥底层平坦的水田中,控制稳定性较好,与在平坦的水泥路面控制效果相近;在泥底层不平且泥脚深的水田作业,速度控制稳定性下降,但速度平均绝对误差不超过0.05 m/s,平均误差超过10%的概率为32%,满足插秧机自动作业速度控制精度和稳定性的要求。 图9 速度试验结果Fig.9 Results of speed test 工况平均绝对误差最大误差水泥路面 0.01950.0967泥底层平坦水田0.03240.0947泥底层不平水田0.04810.2353 3.2.2联合控制测试 插秧机速度和插植操控联合控制的作业流程如图7所示,vL=0.5 m/s,vH=0.6 m/s,vNL=-0.3 m/s,S2=S3=3 m,试验设计作业两行。试验现场图及试验结果见图10、11。 图10 插秧机联合作业试验Fig.10 Combined operation test of rice transplanter 图11 联合作业试验结果Fig.11 Result of combined operation test 如图11所示,A和B表示作业的起点和终点。插植操作以开关量输出表示,纵坐标1、2、3、4分别表示插植机构上升、中立、下降和插秧4个操作;a~h表示插秧机作业状态改变的时刻。在a时刻,插秧机起步,以0.3 m/s左右的速度行走,机具执行插秧操作,稳定后速度升至0.6 m/s;b时刻,插秧机开始减速,插秧状态不变,以0.5 m/s左右的速度行驶至B点;c时刻,插秧机具上升,由于插秧机分配动力用于提升作业,作业速度受到干扰,c时刻后速度有约5%的下降;d时刻,上升结束,插植挡回中立位,插秧机速度增加约5%;c时刻和d时刻插植机构的操作对插秧机速度有影响,但专家PID算法能迅速工作,控制速度在小范围波动,最大误差为0.09 m/s;e时刻,插秧机减速至零后,迅速过渡到f时刻,以-0.3 m/s的速度倒车至第2行起点;g时刻,插秧机速度基本为零,插植机构操作机具下降,变速机构操作插秧机前进;h时刻执行插秧操作,此时插秧机已加速至0.6 m/s开始插秧作业;g时刻和h时刻的操作,先下降机具,再挂挡加油门启动插秧机的同时插秧操作开始,作业操控动作与人工操作一致。试验结果表明,插秧机速度和插植联合控制效果良好。 (1)以井关PZ-60型水稻插秧机为试验平台,根据插秧机机械式变速和插植机构的特性,设计了具有 CAN通信接口的手自一体的改造方案;采用电子手柄、推杆电机和作业控制器等作为变速机构和插植机构的硬件,构建了插秧机自动作业控制系统,并设计了基于SAE J1939协议的自定义数据帧CAN通信接口,实现了作业系统的自动控制。 (2)根据水稻插秧机作业的特点,设计了自动作业控制算法:由于作业过程中速度波动受作业工况的影响较大,基于专家控制思想设计了专家PID控制算法,细化了速度波动过程中的控制规则;设计了带死区PID控制算法,实现插植机构的闭环位置控制;由于变速和插植作业需相互配合才能满足插秧机作业要求,故设计了联合控制策略。 (3)分别进行了水泥路面、泥底层平坦的水田和泥底层不平且泥脚较深的水田速度控制试验以及泥底层平坦的水田联合控制试验。速度控制试验表明,3种工作环境下,速度平均误差分别为3.25%、5.40%和8.01%,速度平均误差不超过10%的概率分别为98.6%、90.1%和68.0%;联合控制试验表明,插秧机作业状态改变时,速度控制和插植控制配合合理,作业操控动作与人工操作相当,联合控制效果良好;试验结果表明,插秧机自动作业系统满足插秧机在无人驾驶时自动作业的需求。

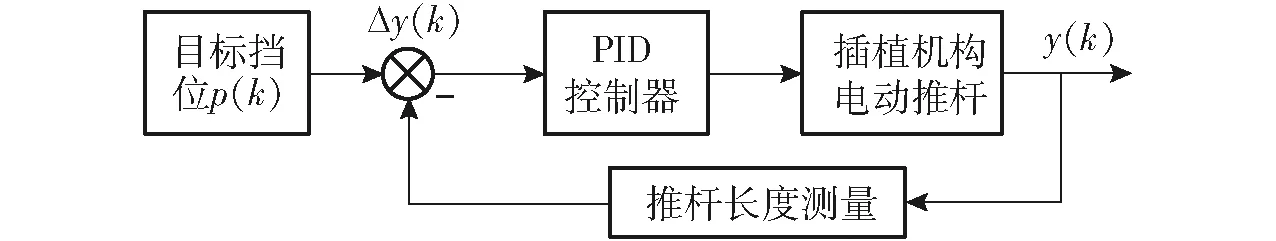

kiev(k)+kd(ev(k)-2ev(k-1)+ev(k-2))2.2 插植机构控制算法设计

kd(e(k)-2e(k-1)+e(k-2))

2.3 联合控制策略

3 试验

3.1 试验设计

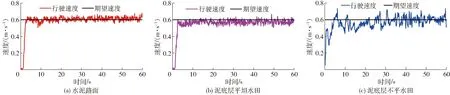

3.2 试验与结果分析

4 结论