拖拉机自动驾驶转向轮角检测方法

张智刚 王桂民 罗锡文 何 杰 王 进 王 辉

(1.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642;2.雷沃重工股份有限公司, 潍坊 261200)

0 引言

智能化是农业机械(简称农机)的发展趋势,农机自动驾驶是农机智能化领域的研究热点[1-5]。轮角测量是实现农机自动驾驶的关键技术之一,转向轮角测量的结果直接影响自动驾驶控制精度和作业效果[6]。目前,常见的农机转向轮角测量方法包括位移式间接转角测量法、角度传感器直接测量法、四连杆式间接转角测量法以及陀螺仪间接测量法等[7-9],可分为角度测量法和角速率测量法两类[6-10]。两类转角测量方法各有利弊,角度测量法直接或者间接获取农机转向轮角的信息,检测精度较高,但机械连接和传感器安装复杂;角速率测量法主要采用惯性传感器如陀螺仪等,间接获得转向轮的角速率,进而获得农机的转向轮角,检测精度受随机漂移、累计误差和外部干扰等影响较大,需进行优化处理,但传感器安装简单、工作寿命长、实际应用中不易损坏[11-12]。实际应用中,不论哪种测量方式都需要借助专用设备在转向轮左右摆角极限范围内进行标定,以期确定传感器和农机转向轮角之间的对应关系[13-14]。胡书鹏等[15]采用位移传感器和四连杆角度传感器获取拖拉机前轮转角,采用最小二乘拟合方法进行传感器标定,获得了传感器与拖拉机转向角的模型;缪存孝等[16]采用双天线和单轴MEMS陀螺采集拖拉机轮角信息,通过卡尔曼滤波器对陀螺计算的角度实时校正,获得了较好的应用效果。现有研究和工程实践中,用以确定传感器AD采样值和物理轮角对应关系的标定试验不明确,建立其线性或者非线性测量模型缺乏充分的标定数据。标定过程中,如待测农机轮角存在零度位置偏差(简称零位偏差),又没有进行相应的误差补偿或者零位校正,则也会对测量模型的精度产生影响。

本文对传感器的选取、安装、轮角零位偏差补偿等方面进行研究,提出一种轮式拖拉机转向轮角检测方法。利用带有刻度的角度转盘,通过对轮角传感器在转向轮左右摆角极限范围内进行等间隔标定,建立轮角传感器的测量模型;以RTK-GNSS定位定向系统为参照,基于阿克曼运动学模型和最小二乘方法,提出一种辨识转向轮角零位偏差值的方法,使轮角传感器能够准确采集车轮转角信息,为自动驾驶系统的转向控制提供精确反馈。

1 角度传感器选择与安装

1.1 传感器选择

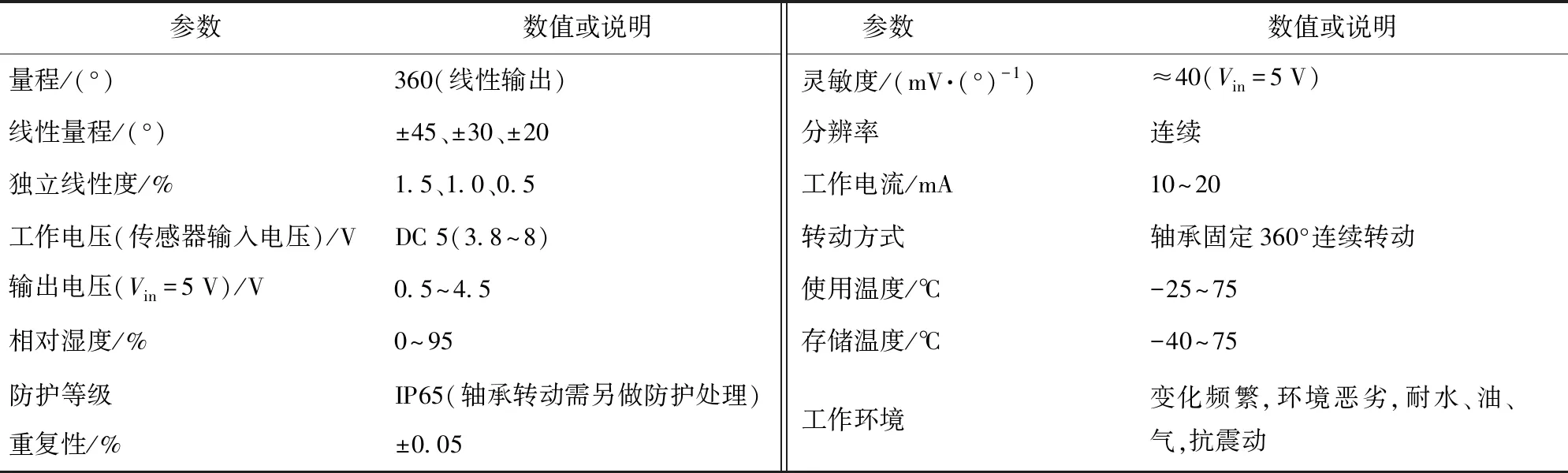

本文采用的传感器是北京通磁伟业传感技术有限公司生产的WYH-3型无触点角度传感器,采用新型磁敏感元件,将机械转动转换为电信号变化输出,可以无接触地测量转动的角度。该传感器避免了工作环境和机械振动等对光电式角度传感器、位移传感器等的影响,适合农业机械转向轮角测量。其主要的技术参数如表1所示。

表1 WYH-3型无接触角度传感器的技术参数Tab.1 Specifications of WYH-3 non-contact angle sensor

WYH-3型无触点角度传感器采用红绿黄三线接口,红、黄、绿线分别为电源正极、电源负极(接地端)、信号输出。采用金属屏蔽线,与外壳相通。信号输出线与地线之间为输出的模拟电压信号。传感器的实物图如图1所示。

图1 WYH-3型无触点角度传感器Fig.1 WYH-3 type non-contact angle sensor

1.2 传感器安装

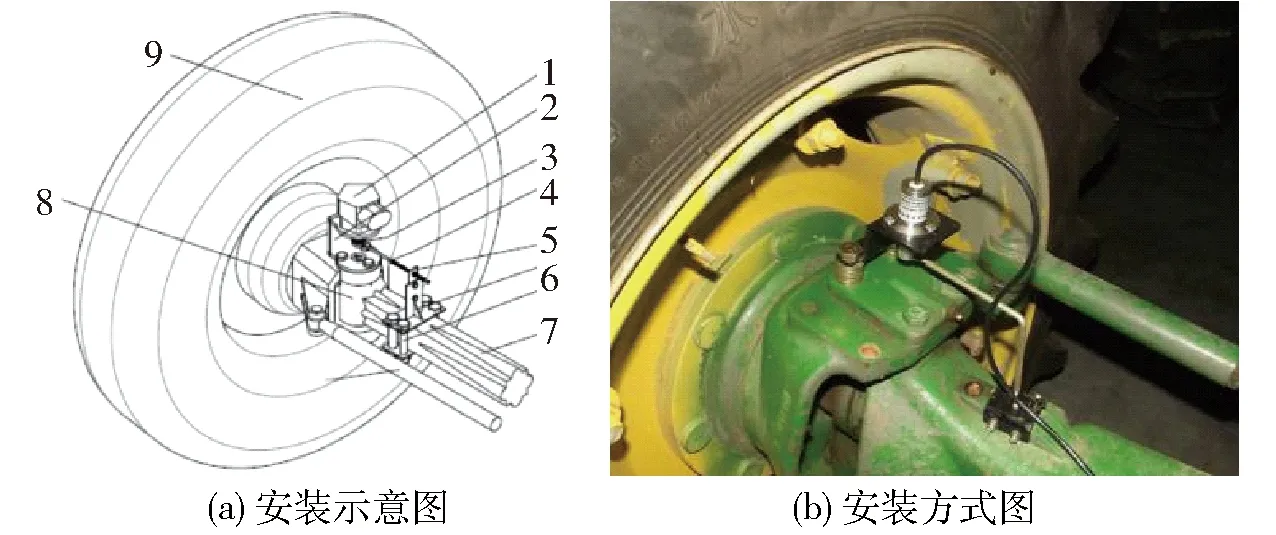

WYH-3型传感器安装于拖拉机左前轮转向柱上。传感器一部分安装在相对机体静止的部位,另一部分安装在能随车轮转动而转动的部位。可以简化认为拖拉机两前轮直接装在同一前轴上,前轴中心与机体铰链连接。传感器的上端非旋转部位与拖拉机的前轴紧固相连,传感器的旋转轴紧固拖拉机的转动车轮部位,如图2a所示,安装位置如图2b所示。

图2 传感器安装图Fig.2 Sensor installation diagrams1.WYH-3型角度传感器 2.传感器底座 3.联轴器 4.连杆 5.连杆位置调整片 6.连杆支架 7.转向轴 8.前轮转向柱 9.前轮

2 拖拉机转向轮角的检测方法

依据1.2节方法在拖拉机上安装传感器后,先对车轮在转盘上转动的情况进行测量,再计算前轮转向的零位偏差。

2.1 角度传感器转盘标定

采用带有标度的转盘测量拖拉机的前轮转向角度,以避免车轮转动与地面接触点产生平面移动带来的测量误差[17-18]。

图3 角度传感器标定现场图Fig.3 Calibration scene of angle sensor

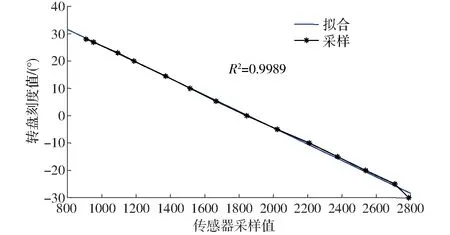

试验前,两个转盘中心的距离应与两个转动前轮中心点之间的距离一致,并对转盘进行校正调整,如图3所示。固定好转盘0°位置后,驾驶员依靠经验将安装好传感器的拖拉机沿直线方向开至转盘上,拖拉机的前轮接地点应落在转盘的中心,并认为此时的前轮位置就是转向的0°位置,记录此时传感器输出的AD采样值,然后依据转盘显示的角刻度,使左前轮向左依次以5°为间隔等角度转动(左右极限约为30°),记录每次转动后传感器输出的采样值和左右两个转盘对应的角刻度值。车轮向左转动测试结束后,使转盘刻度回到0°位置,采用上述同样的方法,使右前轮向右以5°为间隔等角度进行转动,并记录下相应的数值。为确保测试精度,转动角度的最大值应小于拖拉机的前轮最大转向角。规定车轮向左偏转为正方向,试验结果如图4、5所示。可以看出,标定传感器采样值与车轮转角之间的线性关系显著,相关系数达到0.99以上。试验结果表明,在采样点间隔的区间里,角度的变化与传感器的输出值近似为线性,传感器的安装与使用过程未造成其测量上的较大误差,没有影响传感器的灵敏性。

图4 传感器采样值与转盘测量的左轮角度关系曲线Fig.4 Relationship between sensor sample value and left wheel angle measured by scaled dial

图5 传感器采样值与转盘测量的右轮角度关系曲线Fig.5 Relationship between sensor sample value and right wheel angle measured by scaled dial

据此,可建立拖拉机转向轮角的测量模型

δL=KLAD+bL

(1)

δR=KRAD+bR

(2)

(3)

式中δL、δR、δM——测量得到的拖拉机左前轮转向角、右前轮转向角、中位虚拟轮转向角

KL、KR——拖拉机左前轮和右前轮转向角标定公式的斜率

bL、bR——拖拉机左前轮和右前轮转向角标定公式的截距

AD——WYH-3型角度传感器的模拟输出AD采样值

其中,KL=-0.030 8,bL=58.145;KR=-0.030 9,bR=58.097。

2.2 拖拉机前轮转向角零位偏差的确定

利用角度转盘获得了拖拉机转向轮角的测量模型,由于经过了多点采样测量,其核心参数KL、KR比较精确,但bL、bR不太精确,因为驾驶员在将拖拉机左右前轮驶入角度转盘时,左右转向轮角很可能不是零,这一误差存在于每一次角度测量值中,直接影响到bL、bR的线性回归计算。为了提高2.1节中测量模型的精度,在转盘标定的基础上提出了一种拖拉机转向轮角的零位偏差确定方法。

拖拉机行驶过程中,其行进方向角的递推可根据阿克曼车辆运动学模型[19]得到

(4)

式中φk、φk+1——k、k+1时刻拖拉机车身运动方向角

vk——k时刻拖拉机行驶速度

δMk——k时刻拖拉机虚拟轮转向角

ΔT——测试数据采样时间间隔

B——拖拉机轴距

ε——拖拉机转向轮角的零位偏差

在连续采样获取的N组测试数据的基础上,定义零位偏差辨识的性能优化指标函数为

(5)

假设测试数据来源于直线或者近似直线行驶,则全程拖拉机转向角非常小,因此函数可进一步简化为

(6)

(7)

获得零位偏差ε后,可进一步对测量模型进行修正,提高轮角检测精度,具体改进式为

δL=KLAD+bL-ε

(8)

δR=KRAD+bR-ε

(9)

(10)

利用式(8),可以方便地计算出转向轮角零位时对应的角度传感器AD采样值

AD0=(ε-bL)/KL

(11)

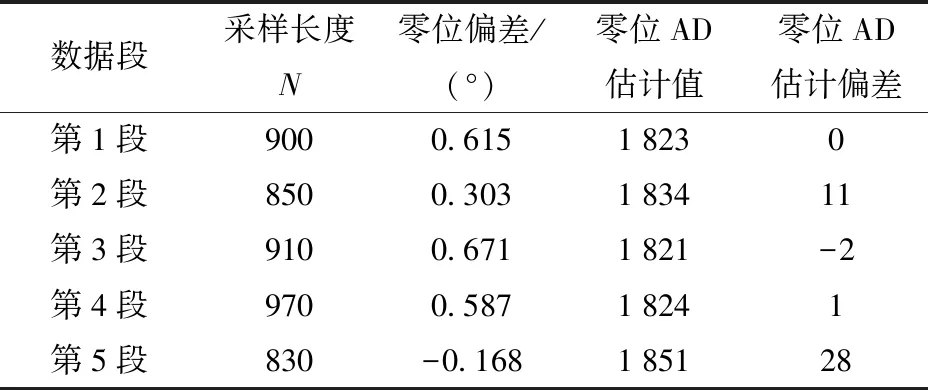

利用转盘标定结果可实现轮角传感器的检测和反馈,在此基础上选择平坦水泥路面进行直线路径跟踪控制测试,拖拉机轴距B=2.34 m,采样间隔ΔT=0.1 s,所有测试数据都由轮角传感器和GNSS定位系统获得。将获得的测试数据截取5段进行零位偏差识别算法的检验,得到结果如表2所示。

表2 拖拉机转向轮角零位偏差的识别结果Tab.2 Recognition result of zero deviation of tractor steering wheel angle

分析表2中的数据可发现,5次识别结果中,第1,3,4次的识别结果最为接近,在3个最接近的结果中,选取中间结果作为最终零位偏差识别结果,即ε=0.615°、AD0=1 823。据此,可对转盘标定结果进行零位偏差校正。

3 试验验证

如果转向轮角检测存在系统偏差或者较大测量误差,拖拉机直线路径跟踪控制的直线度会比较差、横向位置偏差中也会有系统偏差,导航精度受很大影响。为了对标定好的拖拉机转向轮角的测量模型进行验证,进行了拖拉机直线路径跟踪控制试验。

以雷沃M904-D型拖拉机作为试验对象,并在其上面安装自主研发的双天线农机自动驾驶控制平台。该平台由监控显示器、自动驾驶控制器、转向执行装置、轮角传感器和位姿传感器构成。采用司南528型双天线板卡接收和处理GNSS信号,差分数传通信电台为华信420型,角度传感器AD采样和GNSS定位数据采集由基于Atmel9263核心板的工控板卡ECU(Electronic control unit)完成,各种算法已存入ECU电路板内的芯片中。

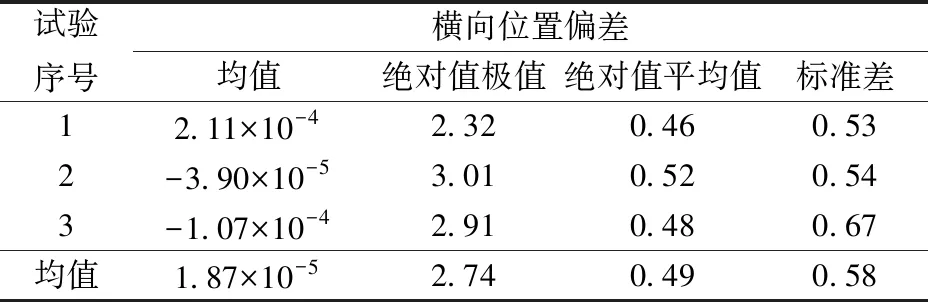

在平坦水泥路面上采集A、B两点,将由其确定的直线作为拖拉机跟踪的目标路径。然后在路径AB线附近启动拖拉机和自动驾驶控制系统,进行自动路径跟踪控制试验。当拖拉机接近路径AB的另一端时,通过人机界面发送停止自动驾驶命令,结束一次直线路径跟踪试验。为了验证测量模型的精度,特别是零位AD值的准确性,路径跟踪控制算法设定为不含积分环节的纯追踪模型。在平整水泥路面的直线路径跟踪效果如图6所示,试验数据统计结果如表3所示。

图6 水泥路面直线路径跟踪效果图Fig.6 Effect photo of path tracking control for concrete road

对直线路径跟踪的横向位置偏差均值、偏差绝对值的极值、偏差绝对值的均值和标准差进行了统计分析。偏差的均值反映了系统的稳态误差,偏差绝对值的极值和偏差绝对值的均值反映了驾驶控制的精度,标准差反映了驾驶控制的稳定性。

表3 水泥路面环境下路径跟踪横向位置偏差统计Tab.3 Statistical result of path tracking error for concrete road cm

由表3可知,在平整水泥路面上,其自动驾驶横向位置偏差绝对值极值为2.74 cm,偏差绝对值的平均值为0.49 cm,标准差为0.58 cm。数据表明,本文提出的转向轮角测量模型在水泥路面上应用表现出良好的应用效果。这主要是因为:角度传感器在拖拉机转向轮左右摆角极限范围内进行了多点标定,模型参数精确;转向轮角的零位偏差得到校正,路径跟踪不会产生系统偏差。

4 结论

(1)采用WYH-3型无触点角度传感器和角度转盘,可以较准确地标定出传感器的输出值与拖拉机转向车轮实际转角值之间的关系,标定结果显示,传感器的输出AD采样值与拖拉机转向轮角值的线性关系极为显著,相关系数在0.99以上。

(2)基于GNSS定位定向系统和阿克曼车辆运动学模型,提出了一种基于最小二乘法的拖拉机转向角零位偏差识别方法。路径跟踪控制的横向位置偏差绝对值的平均值为0.49 cm,证明转向角零位偏差估计方法有效。

(3)提出了一种拖拉机转向轮角的检测方法,该方法既可保证轮角大角度检测精度,也可通过在线辨识的方式完成零位偏差识别和校正,有利于提高拖拉机的路径跟踪控制精度,对拖拉机自动驾驶系统的前装具有参考意义。