64 000 DWT散货船结构轻量化设计和建造

刘在良,夏小浩,邵汉东

(1. 浙江国际海运职业技术学院,浙江 舟山 316021;2. 扬帆集团股份有限公司,浙江 舟山 316100)

0 引 言

散货船是世界航运界运输中的主力船型之一,由于其尺度港口适应性强,装卸方便灵活,对港口条件要求低,能适装多种大众必须生活和生产物资,如煤、谷物、大米、水泥等。散货船以其他交通工具无法比拟的优越性、良好经济性在航运界广受青睐。

结构轻量化是散货船的重要技术指标,许多学者围绕散货船结构轻量化,展开了一些有益的探索与研究,刘晗[1]通过建立全船有限元,对一条散货船进行全船有限元静力分析,达到优化结构目的;贾涛宁[2]通过研究指出1艘45 000 DWT散货船空船重量降低44.5 t,EEDI指数减小4.11%;钦伦洋[3]在研究国内外拓扑优化方法基础上,利用Ansys软件对船舶舱壁结构进行轻量化研究。

本文结构轻量设计和建造是基于64 000 DWT散货船实例,在满足CSR规范前提下,通过总布置合理规划,结构合理布局,有限元直接计算替代规范法,制造中控制重量等方法方式,来达到控制和减轻船体重量。

1 船舶概况

本船为SDARI设计,扬帆集团批量建造的HANDYMAX超灵便最大型单壳,满足BC-A共同规范的散货船。主尺度如表1所示。

本船为单机、单桨、单甲板、球首、带首尾楼、尾机型船舶。全船设置5个货舱、5对液压折叠式的钢质风雨密舱盖;设置4台全回转35×30 m克令吊,燃油舱位于No.4、No.5货舱的顶边舱内,与边壳和压载水舱隔离;底凳与双底相连作为压载舱使用;适装大众货物,并可装载2层25 t钢卷、Grab(20 t)、装载部分B类危险品等货物;No.3货舱兼做风暴压载水舱,预留压载水处理装置位置;在环保方面设置燃油舱保护、SOx、NOx、压载水、生活污水等排放物符合IMO最新规范。本船线型经过CFD优化,具有较低的油耗。船型如图1所示。

表 1 主尺度Tab. 1 Principal particulars

图 1 64 000 DWT散货船概况Fig. 1 General of 64 000 DWT buck carrier

2 结构轻量化设计

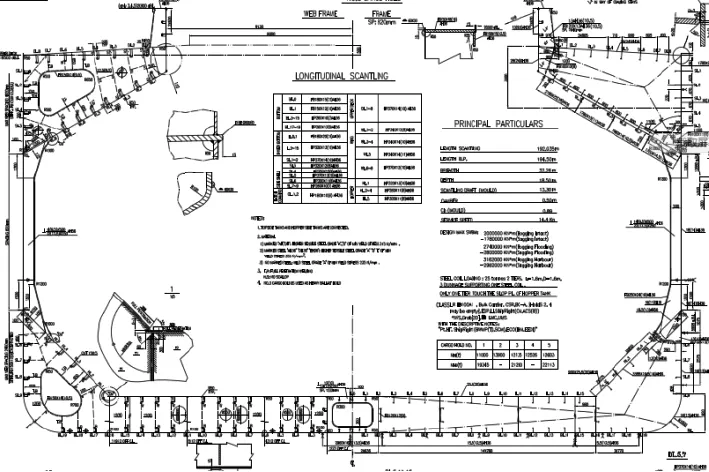

本船横剖面布置结构为精典的单壳散货船,货舱设置底边舱、顶边舱及双层底作为压载水舱;开口边线外设底边舱、顶边舱;强力甲板、船底采用纵骨架式结构,舷侧采用横骨架式结构,典型横剖面见图2。

图 2 典型横剖面图Fig. 2 Typical mid section plan

2.1 优化总体布置,降低最大总纵弯矩和剪力,减小构件尺寸

总体布置时,为提高载货容积,尽可能压缩首部和机舱长度,增大货舱长度。虽然提高载货容积,但是要避免重力与浮力不平衡的显著变化。为此分舱时,要对各装载工况的弯矩和剪力进行分析和比对;通过反复调整分舱长度、压载系统的布置,并充分考虑IACS UR S11,S17对货舱进水的强度要求,来降低船体梁总纵弯矩[4];另外No.3压载舱作为风暴舱,尽可能减小舱容,其容积占比其他货舱的90%为宜,有利于UR S17要求的单个货舱进水工况,船体梁总纵弯矩的降低。图3为本船在完整工况、进水工况和港口工况时船体梁总纵许用弯矩包络线图,根据各装载工况计算结果及经验余量考虑,本船在进水状态下所受总纵弯曲应力最大,中拱3 162 000 kN·m,中垂–2 982 000 kN·m。

图 3 总纵许用弯矩包络线Fig. 3 Permissible values of SWBM

通过改变吃水也可以来降低总纵弯矩,本船规范要求的干舷为5 222 mm,本船实际为5 228 mm,只有6 mm的富裕干舷余量,本船已做到极至,其他船舶可以用来参考。

总纵弯曲应力和剪切应力校核时,常用的设计方法,取船体梁0.4~0.5 L处最大弯矩和最大剪力值用来校核各横剖面的剖面模数,这样的校核结果,往往导致非最大弯矩和剪力剖面构件出现过大的冗余量,结构构件尺寸变大。本船设计中,根据每一剖面处相应的弯矩和剪力值作为设计载荷值进行模数校核,得出的各剖面构件尺寸抵抗“真实”载荷,结构尺寸冗余量减少。设计理念更加科学,更加尊重事实。

2.2 合理布局结构,简化结构,减轻结构重量

本船的顶边舱布置每6档肋位设计一个强框架,底边舱每3个肋位布置一个强框,为减少强框数量,通过合理配置,货舱槽形壁布置在上下边舱都是强框架处,按每个强框1.5 t计算,减轻9 t结构重量。

No.3货舱作为风暴压载舱,位置处于船中附近,在相同工况下,其所受载荷远远大于其他货舱,为减小底部和甲板纵向构件计算跨距,底凳朝向布置都朝向No.3货舱,可以缩短计算跨距2.46 m,减小了构件尺寸[5]。

通常机舱区域采用横骨架式结构,本船方形系数较大0.89,考虑到机舱舷侧线型变化较缓,也不会加大施工构件成形加工量,在机舱舷侧由横骨架式改为纵骨架式结构形式,以简化结构,减轻重量。

本船的克令吊采用筒体独体安装设计,区别于通用的桅屋与筒体一体设计方式,筒体根部插入双层舱壁800 mm,有限元屈服强度校核分析满足规范要求;根据目前在航船舶应用结果,运行正常。这种独体设计,避免了桅屋受到筒体挤压作用力,使桅屋构件局部加厚,构件加大。本船克令吊筒体插入船体800 mm强度足够,而常规设计看到,筒体需要插入到平台处至少2 m,结构强化很多,所以这种克令吊筒体独体与桅屋一体设计,有待思考空间。

2.3 有限元直接计算替代规范计算,减少结构尺寸冗余

根据CSR规范,本船属于常规船型,有限元强度计算并不需要做常规意义上的全船有限元强度分析,即加载水动力载荷计算全船强度,所以强度计算仍然采用常规的三舱段分析,取一个完整的货舱及其前后2个半舱的长度即(1/2+1+1/2)作为分析对象,着重分析评估其整个货舱在CSR各工况作用下,根据规范要求衡准值,校核纵向和横向构件屈服及屈曲强度,考察各工况作用下构件的变形情况,其他货舱段不需要再建模评估分析,其构件的尺寸大小根据上述三舱段分析结果进行相应覆盖。

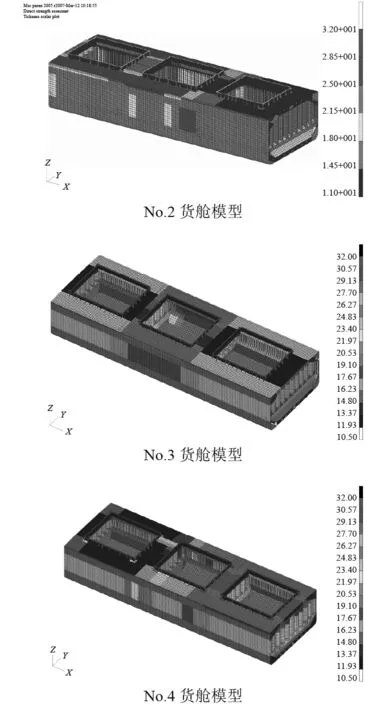

虽然规范要求的评估方法节约了时间、减少了工作量,由于船舶在不同的位置所受到外界载荷不一致,不同位置处的结构构件本身也存在个别差异。因此从结构优化、船体轻量化角度和对本船强度的把控能力来讲,还是欠缺,因此,对每一个货舱都需要单独做三舱段强度评估与分析,中部平行中体3个货舱,采用3个完整货舱的长度来建模型,在Patran中可以大量复制和拷贝,建模工作量较小,计算模型见图4。

对No.1,No.5货舱,仍采用1/2+1+1/2的货舱长度来建模型,尾至机舱长度1/2处,首至首尖舱1/2长度。由于首尾线型变化较大,构件变化较多,建模相对工作量较大,但是这样可以有效地减小边界效应对被评估最首No.1货舱和最尾No.5货舱的不利影响[6]。如图5为No.1,No.5货舱计算模型。其边界定义,载荷定义与工况选择与上述舱室一致,符合CSR规范。

根据有限元计算结果,不断优化结构,重复计算,得出图6~图8示例的有限元分析结果云图。显然,优化以后的结构,船体梁很多主要构件所受到弯曲应力、剪切应力及屈曲因子接近于规范要求许用应力值;

图6为No.4货舱外板和底边桁材的有限元板厚显示云图,受局部强度影响,板厚种类很多,板厚布置呈“豆腐块”分布。

图 4 No.2,No.3,No.4货舱计算模型Fig. 4 FEM model for No.2/No.3/No.4 cargo hold

图 5 No.1,No.5货舱计算模型Fig. 5 FEM model for No.1/No.5 cargo hold

图 6 No.4货舱外板和底部桁材有限元板厚云图Fig. 6 Von-mises stress of the shell of C/H and side girder of double bottom

图7为No.3货舱外板和横向构件的材料属性云图,为减薄板厚,减轻重量,提高了货舱区材料的屈服点,大面积采用高强度钢,货舱区域高强度钢占比达到90%,船体梁刚性达到极限。

图8为No.2货舱外板有限元屈曲因子云图和船底外板展图,外板屈曲因子达到规范临界值1,从外板展开图看到,船级社不得不额外增加屈曲筋。为降低板厚,减少重量,在主甲板也增加很多屈曲筋。

图 7 No. 3货舱外板和横向构件有限元材料属性云图Fig. 7 Von-mises stress of the shell and transverse construction for No.3 C/H

图 8 外板有限元屈曲因子云图和船底外板展开图Fig. 8 Buckling result of the shell and shell expansion in No.2 C/H

由此可见,有限元强度直接计算对降低板材厚度,减小构件尺寸,降低船体重量可以精确准确。而传统的规范法采用大量的力学简化和经验进行计算,很难直观、准确地校核结构强度[7],一般选用的构件尺寸通常比较保守。

本船的设计是基于原SDARI 57 000 DWT散货船基础上完成,表2是两船钢料及载重量比较。

表 2 Dolphin 64与Dolphin57 K对比表Tab. 2 Comparison table for Dolphin 64 and Dolphin57 K

从表2看到,载重量提高了6 800 t,空船重量只增加312 t,轻量化设计对船舶载重量提高显著。

3 通过合理制造工艺,减少多余的辅助结构重量

通常焊材占船体重量1%~2%,虽然占比较小。由于焊接工作量、参于人数杂、技术水平参差不齐、焊脚高度得不到控制,导致焊接焊材重量难以控制。为控制焊材重量,减少人为不确定因素,建造中采取机器代人,各制造工位尽可能提高自动焊半自动焊范围,大合拢阶段大合拢平直段也采用垂直替换手工焊。

针对本船优化后的板厚比较零星,通过优化分段划分和装配作业顺序,优化套料手段,以避免厚板替代薄板现象。

优化全船操作小平台,小设备基座,避免小基座小平台大构件。

对辅助制造作业用的吊码,辅助作业通道用钢,一律清根割除。

通过船舶建造中控制,扬帆所建造的64 000 DWT比其他船厂建造空船重量轻300 t。

4 结 语

本文所提轻量化船体结构设计方法与建造控制手段,具有现实的可操作性,虽然其设计、计算、制造中比平常所花时间更多、更严谨,但是实实在在能减轻空船重量,提高载货量,提升了船舶设计水平。对载货型船舶,空船重量指标控制较严格的船舶具有较高的参考价值。

将来随着信息技术的不断发展,基于有限元数字化计算技术的不断深入,开展结构轻量化数值仿真将是趋势,计算结果和仿真手段方法将更加准确,简单方便,将为智能船舶船体结构专家系统提供坚实基础。