便携式高精度热式风速仪的设计

范慧琳,唐德红

(湖北工业大学工业设计学院,湖北武汉 430070)

0 引言

风速测量在科学研究和工业生产中都有着广泛的应用,尤其是在航空航天、风力发电以及气象监测等领域[1]。目前,常用的风速测量仪器主要有:超声波风速仪、激光流速计以及热式风速仪等。超声波风速仪是利用超声波在顺风和逆风中传播的时间来测量风速的,但超声波的传播速度与环境温度有关,因此需要进行高精度的温度补偿。激光流速计提取的信号是离散的多普勒信号,难以对其进行精确的频谱分析,且价格昂贵、体积大[2]。为了解决这些问题,系统设计了一种便携式高精度热式风速仪,其采用恒压控制方式,利用热平衡原理,即实现热式风速仪和流体之间的动态热平衡,以此原理来检测当前流体的流速。实际测试结果表明,本文设计的热式风速仪具有动态响应频率高、能耐受高温环境等优点,还可以同时测量流体的速度和流体的温度[3]。

1 热式风速仪检测原理

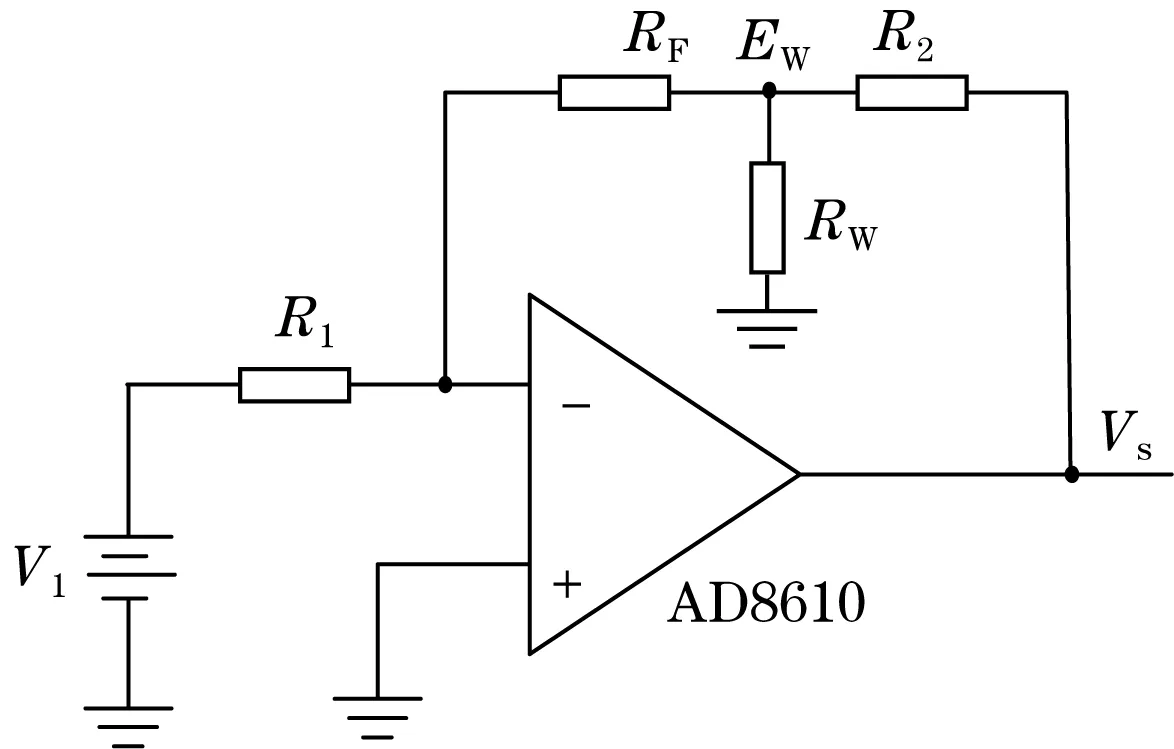

热式风速仪的测量原理:将含热线电阻的探头放置在待测流体中,当流体流动时,由于热交换原理,其会带走探头上的热量,探头温度的变化会引起热线电阻阻值的变化,从而检测电路输出电信也会随之变化,通过检测电信号的变化量来计算得到流场的流速[4-5]。热式风速仪有3种工作模式,本系统选用的是恒压控制模式,即保持加热电压恒定,通过测量加热电流和流场流速的关系来计算得到流速。恒压式热式风速仪控制电路原理图如图1所示。

图1 恒压控制原理图

其中电阻R1、RF、R2均为已知阻值的精密电阻,Rw为热线传感器,Rw置于流场中。当流场速度发生变化时,其会带走Rw上的温度,从而引起Rw阻值的变化,又因为系统采用的是恒压控制方式,因此热线传感器Rw上的电位Ew保持不变,所以通过热线传感器Rw的电流将会发生变化,进而导致输出电压Vs改变,系统就是通过测量输出端电压Vs的变化量来计算得到流场的流速。

由于热线传感器向周围环境传递热量的速率和流场中流体流动的速率存在差异,即当流体流动时,热线传感器输出的电压存在一定的滞后性,且控制电路的频带无法满足脉动流场的测量需要。因此,在传统恒压控制电路的基础上加入时间常数原位测量和T型桥补偿电路,以提高系统的动态响应性能。改进后的恒压控制电路如图2所示。

图2 改进后恒压控制原理图

2 系统设计

系统的硬件设计包括恒压控制电路设计和数据信号采集电路设计两部分[6]。其中恒压控制电路主要是对热线传感器进行恒压控制以及提高动态响应性能;数据采集电路主要是用于采集控制电路输出的信号,用此信号进行数据分析处理,进而计算得到流场中流体的流速。

2.1 恒压控制电路的设计

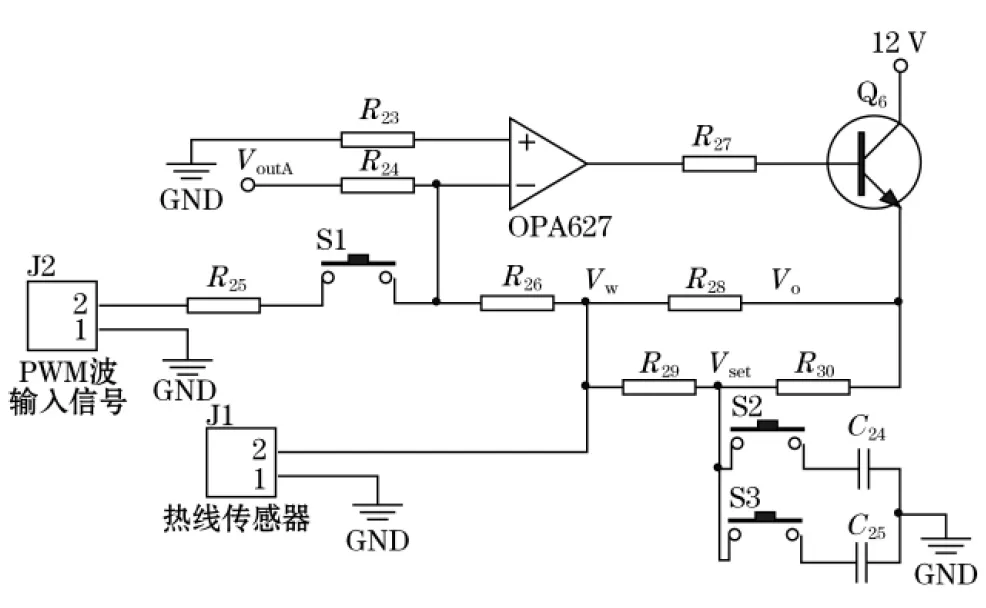

恒压控制电路采用OPA627精密运算放大器[7],其具有低噪声、低失调电压等特点。硬件电路图如图3所示,VoutA为给定的输入电压,J1为热线传感器,J2为时间常数原位的测量输入信号,S1、S2、S3为开关。

2.2 时间常数原位测量电路

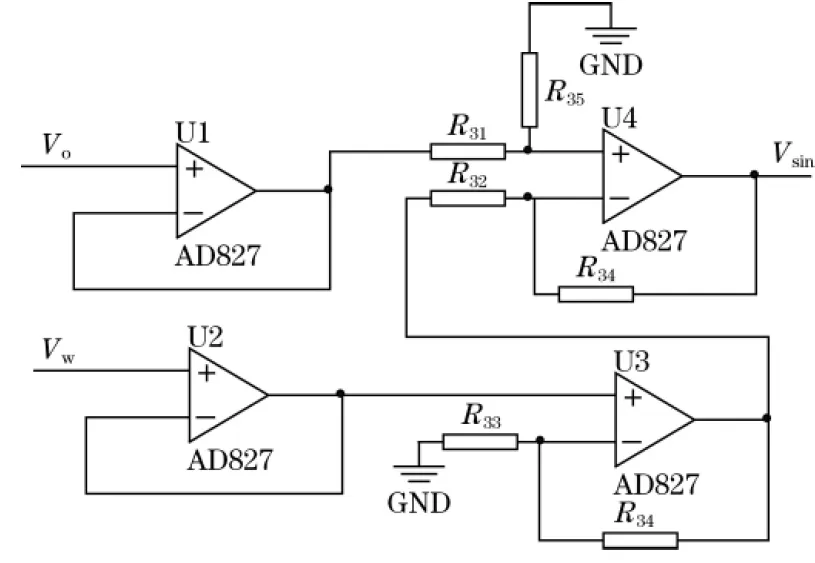

当进行时间常数原位测量时,将开关S1闭合,J2连接单片机的PWM波输出信号,此时PWM波输出的方波信号与OPA627构成加法器[8]。此时将恒压控制电路输出的电压V0送入时间常数原位调理电路中,如图4所示。

图4中,U1、U2为电压跟随器,引入的目的是将恒压控制电路和原位测量电路隔离开,防止两者之间发生干扰。利用同相放大器U3放大热线传感器的加热电压,最终在U4端输出电压Vsin,以此来消除热线传感器输出电压的滞后性。

2.3 T型桥补偿电路

时间常数原位测量电路补偿了热线传感器输出电压的滞后性,而T型桥补偿电路则可以补偿恒压控制电路的带宽,提高整个系统的动态响应性能。在图3恒压控制电路图中,电阻R29、R30以及电容C24、C25构成了T型桥补偿电路,其中开关S2、S3用于调节补偿电路中电容的值。

2.4 恒压控制电路电压采集电路

为了实现对恒压控制电路输出信号的隔离采样,系统选用LM324芯片,其具有较高的输入阻抗[9]。因此恒压控制电路输出的电压信号高达10 V,而单片机STM32F103的A/D转换器能承受的电压最高不超过3.3 V,因此需要对恒压控制电路输出的电压信号进行分压采样,将输出电压信号降低为原来的1/3。恒压控制电路输出电压采集电路图如图5所示。

其中电阻R41、R44为分压电阻,连接在电压输入端,目的是将输入电压降为原来的1/3,然后在送入LM324。电阻R46、R48同样为分压电阻,目的是调节LM324的输出电压,使得输出电压在A/D转换器的量程范围内,便于STM32F103的A/D转换器进行模数转换。此电路利用四路运算放大器LM324实现了4路电压跟随器的功能,实现了对恒压控制电路输出电压的隔离采样。

2.5 流体温度采集电路

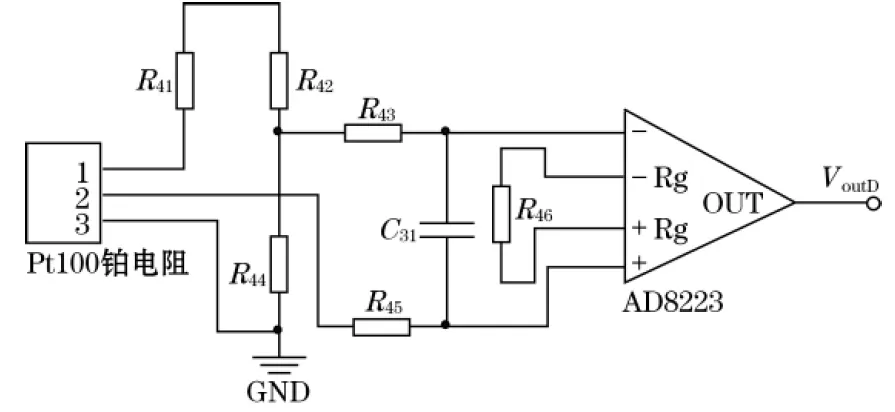

系统的一个优势是可以实时采集流场中流体的温度,系统选用铂电阻以及放大器AD8233组成温度检测电路来测量流体的温度。其中铂电阻Pt100采用三线制接法[10],目的是减小接线电阻对检测结果的影响。AD8223只需要外接一个电阻就可以实现对增益大小的控制,当流体温度变化时,Pt100的电阻值也会随之变化,从而引起仪用放大器AD8223输出电压的变化。通过调节增益电阻R46,使得系统测温范围在-20~200 ℃之间,硬件电路如图6所示。

3 系统软件设计

系统软件采用C语言编写,利用Keil uVision5嵌入式软件进行程序开发。主要设计了风速仪增益控制程序、风速信号采集程序、A/D转换程序、定时器中断程序以及串口通信程序等。系统上电后首先执行初始化操作,对各个传感器进行复位,然后开始采集数据,待数据采集完成之后,送入STM32F103的A/D转换器进行模数转换,在STM32F103的内部对数据进行分析处理,最终实时风速、温度等数据发送给上位机。系统软件流程图如图7所示。

4 实验数据分析处理

为了验证研制的便携式热式风速仪的可靠性级稳定性,需要对系统进行实验。首先按照要求搭建用于测试的气路系统,利用鼓风机产生稳定持续的流场,利用标准风速流量计检测鼓风机产生流场的流速,将标准流量计测量的风速与系统测量得到的流速进行对比。按照要求搭建如下实验平台,示意图如图8所示,该气路系统能够保证输出的流速在100 m/s,且能维持5 min。系统通过在气路的输出口添加不同类型的喷嘴,分别用于产生0~50 m/s和50~200 m/s流速的气体。

利用鼓风机将空气压缩到储气罐中,然后打开三通阀门,将储气罐中的气体通过管道释放出去,通过控制阀门的开度来控制流场的流速,利用标准流量计实时测量流场的流速,同时将系统测得的值与标准流量计测得的值进行对比,验证系统的精度以及稳定性。在同一加热电压下,改变阀门开度以及喷嘴类型,测得3组数据;再改变加热电压,改变阀门开度以及喷嘴类型,测得3组数据,如此循环4次,测试数据如表1所示。

由表1测试数据可知,在0~200 m/s的流场流速范围内,在同一加热电压下测量,通过改变喷嘴类型和阀门开度,调节流场的流速,测得3组数据,可知测得的误差小于5%;改变加热电压,再重复上述操作,再测得3组数据,系统测量的误差仍小于5%。由上述数据可知,在低流速时系统的测量误差较大,当流体流速增加时,系统测量的误差也随之下降。由测试数据可知,系统具有良好的稳定性以及准确性,达到设计预期。

5 结束语

系统设计了一种便携式高精度热式风速仪,采用恒压控制模式,将时间常数原位测量电路和T型桥补偿电路应用到热式风速仪的恒压控制电路中,提高了系统的动态响应。系统可同时测量流场中流体的流速、流体温度等参数,一方面可以将测量得到的参数在5.5″的LCD液晶屏上实时显示,另一方面也可以通过预留的RS232接口将数据发送到上位机中。系统的另一个优势就是具有便携式优点,其采用锂离子电池供电。实际测试结果表明,系统具有较高的灵敏度以及较宽的测量范围,可用于0~200 m/s内流场的流速测量,且测量误差小于5%。