基于C-PDMS介质层的柔性电容式传感器研究

杜 青,李 刚,胡 杰,李朋伟,桑胜波,张文栋

(太原理工大学信息工程学院,山西太原 030024)

0 引言

近年来,柔性电子器件在皮肤、健康检测、压力传感等方面的应用受到重视[1]。柔性传感器可以将感受到的外界物理量转化为电信号输出,使人们直观地观察到外界环境的影响,帮助人们进行实践活动[2]。传感器依据原理可以分为电阻式传感器[3]、电容式传感器[4-5]、压电式传感器[6]等,其中柔性电容式传感器由于结构简单、驱动电压小、工作稳定、动态响应好而受到人们的广泛关注,但较小的灵敏度一直是研究人员关注的焦点。为了解决这一瓶颈,许多研究通过将介质层制备成微结构来增加传感器的灵敏度。例如,鲍哲南利用MEMS(微机电系统)工艺,在硅基底上刻蚀金字塔形状,并将金字塔形状复制到PDMS薄膜上,使介质层薄膜在感受到相同压力时更容易变形,粘滞性下降并且薄膜在形变后易于恢复原状,开创了制造易变形介质层提高传感器灵敏度的新方向[7]。但是,复杂的光刻工艺不可避免提高了器件成本。张珽课题组研究的电容式传感器,以荷叶作为模板制作微结构,在避免了复杂光刻工艺的同时提高传感器的灵敏度,为在柔性介质薄膜上制作微结构方面提供了一种新思路[8]。但是,由生物启发制备的模板带来结构大小不可控的问题。近年来,研究人员提出利用渗流理论混合导电性能较好的纳米颗粒,通过提高介质层的介电性能来改善传感器的灵敏度。但是,目前混合的导电颗粒如碳纳米管、银纳米线[9-10]虽然性能明显改善,但是成本高且制备工艺复杂。因此,需要寻找一种成本低并且导电性能良好的纳米材料。

本文提出将成本低、导电性能良好的乙炔黑(C)与PDMS混合制成的薄膜作为介质层,采用ITO-PET导电薄膜作为上下层电极,制备类似于“三明治”(电极-介质层-电极)的柔性薄膜结构,提高电容式压力传感器性能。同时,对比研究乙炔黑混入前后对传感器灵敏度、动态响应等性能参数的影响机理。

1 实验

1.1 原理

电容式传感器相当于一个平行板电容器,上下两个电极,中间是介质层。其电容的变化主要受两个因素的影响,一个是介电常数另一个是两电极的间距(前提是介质层体积恒定)。传感器的电容C可表示为

(1)

式中:A为两电极的相对面积;ε0为真空中的介电常数;εr为相对介电常数;d为两电极之间的距离。

通过混合乙炔黑来改变复合物的介电性能,从而提高传感器的灵敏度。其中灵敏度的定义为

(2)

式中:ΔC为电容的变化值,ΔC=C-C0,C为施加压强时对应的电容值;C0为未施加压强时的电容原始值;ΔP为对应的压强变化。

1.2 介质层的准备

C-PDMS复合物薄膜制备。首先,将含有2.5 wt%乙炔黑加入到PDMS(AB胶按10:1比例配好搅拌均匀并且在5 ℃冰箱中冷冻24 h去除气泡)中,在同一速率下用玻璃棒搅拌30 min,搅拌结束后在2.5 cm×2.5 cm 的玻璃片(经过丙酮、异丙醇、无水乙醇、去离子水清洗)上迅速甩胶,提前将电热板设置为100 ℃,甩胶完成后将玻璃片上的薄膜加热1 h固化成膜。

1.3 固定电极

将固化好的含有C的复合物薄膜裁剪成8 mm×8 mm的正方形备用。然后将ITO/PET导电膜裁剪成8 mm×30 mm的长方形条状,在导电膜表面用针头涂一层PDMS,然后将8 mm×8 mm的复合物薄膜放在两个导电膜的中间,在样品上放置玻璃片加压,将此放入100 ℃的电热板上加热0.5 h。然后制成C-PDMS复合物薄膜传感器,具体实验过程如图1所示。

图1 C-PDMS介质层的传感器制备流程图

1.4 测试与分析

采用旋涂仪(Midas SPIN-1200D型)与电热板(DB-1A)进行薄膜的制备。用扫描电子显微镜(FE-SEM,Model:JEOL 6701)对乙炔黑混合情况进行表征;用数字推力计HP-5对样品施加压力;B1500A半导体特性分析仪测样品的电容值。

2 结果分析与讨论

2.1 乙炔黑导电颗粒对传感器灵敏度的影响

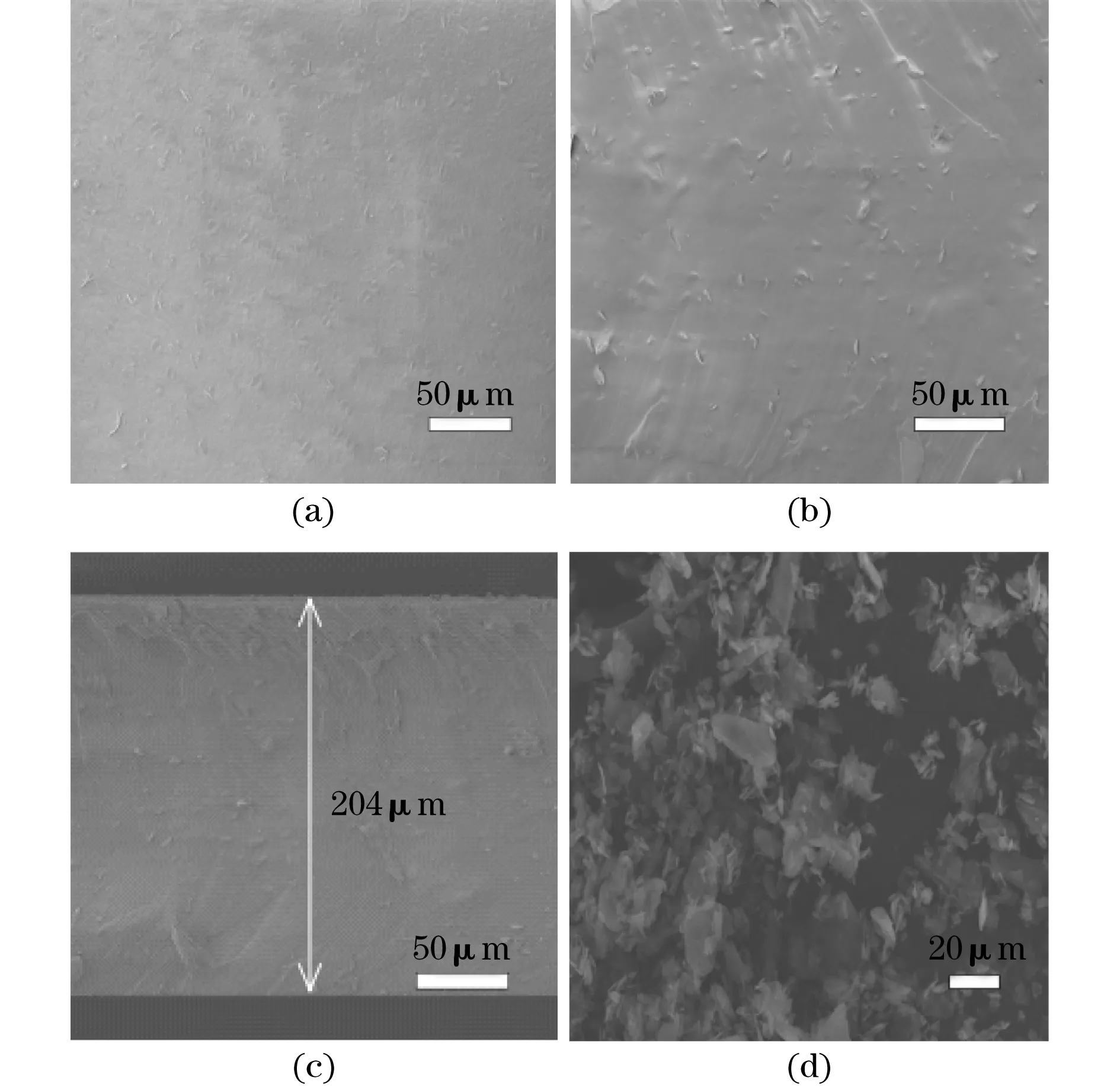

将含有2.5 wt%的C-PDMS薄膜进行表征并对其施加0~8 kPa范围内的压强来测试对应的电容变化,与纯PDMS薄膜传感器的电容测试进行对比。从图2(a)、图2(b)可以观察到纯PDMS薄膜与混合了C颗粒的PDMS薄膜的明显差别。由图2(b)可知乙炔黑在PDMS中分布均匀,图2(c)是薄膜的厚度SEM图,实验中采用的薄膜厚度为204 μm。

图2 纯PDMS与C-PDMS薄膜样品的SEM图、厚度图及乙炔黑颗粒的电镜图

电容变化率-压强变化曲线如图3所示,此曲线的斜率即为灵敏度S。含有2.5 wt%的C-PDMS复合物传感器的灵敏度高于纯PDMS薄膜传感器的灵敏度。在压强小于0.5 kPa的范围内,灵敏度为0.7 kPa-1,当压强大于0.5 kPa时,灵敏度为0.3 kPa-1。由图3可知,灵敏度的变化与C的浓度不是正相关,这可以用渗流理论来解释。随着导电颗粒体积分数的增加,高聚物-导电颗粒复合物介电常数逐渐升高,但不是一直升高,当达到渗流阈值时介电常数最高,超过渗流阈值后介电常数开始下降,这是由于在高聚物内的导电颗粒之间已经形成导电通路。另一种解释为高聚物与导电颗粒之间构成微电容,混合物内部导电颗粒充当电极,高聚物充当电介质,从而在混合物内部构成许多微电容,当导电颗粒的体积分数增大时,相当于电极间距减小,即电容是随着导电颗粒浓度的增大而变大的,但当达到一定浓度时,导电颗粒相连形成导电通路,导电颗粒-高聚物整体导电。由图3可知质量分数为2.5 wt%的C-PDMS薄膜相较于纯PDMS介质层的传感器其灵敏度由 0.2 kPa-1增加到0.7 kPa-1,可见导电颗粒的填充提高了传感器的灵敏度。

图3 纯PDMS薄膜传感器与C-PDMS薄膜传感器的灵敏度对比

2.2 C-PDMS复合物薄膜的动态响应、响应时间及稳定性测试

如图4所示,将混合2.5 wt% C导电颗粒的传感器与纯PDMS传感器做对比。在两种传感器上分别放置65 mg(10.15 Pa)绿豆、100 mg(15.625 Pa)砝码、300 mg(46.875 Pa)砝码,其电容变化有明显差别。放置65 mg时,前者电容器电容变化比后者多出0.3 pF,放置100 mg砝码时两种电容器的电容变化相差0.2 pF,放置300 mg砝码时电容变化相差0.1 pF。由此可见,导电颗粒的加入使得此传感器在感应微小力方面比纯PDMS介质层的电容式传感器优越。

图4 对比加载和卸载不同压强的电容-时间曲线

对2种传感器施加 62.5 Pa(400 mg)的压强时,如图5所示,其响应时间和弛豫时间均小于180 ms,响应速度相对较快,且混合炭黑后并不会减慢传感器的响应速度。

传感器的工作稳定性是重要关键性能参数。实验中将组装好的传感器用手弯折100次后重新测试该样品的灵敏度,弯折前后的灵敏度对比如图6所示,弯折前后,传感器电容变化的灵敏度几乎未改变,说明该传感器在复杂的环境下能稳定工作。

图6 经过弯曲测试前后的灵敏度对比

3 结束语

本文将PDMS薄膜中掺入成本低、导电性好的乙炔黑作为介质层,以提高电容式压力传感器性能参数。研究结果表明:掺入乙炔黑后,传感器性能参数得到极大提升。当掺入的乙炔黑浓度为2.5 wt% 时,传感器灵敏度可达到0.7 kPa-1,在100次弯折后灵敏度几乎保持不变。同时,传感器还具有良好稳定性和较快的响应速度。利用渗流理论,解释分析了乙炔黑对传感器性能参数的影响机理。