新能源整车控制器环境耐久测试系统设计

张博栋,何永义,刘 畅

(上海大学机电工程与自动化学院,上海市智能制造及机器人重点实验室,上海 200072)

0 引言

新能源汽车正处于高速发展时期,整车控制器(Vehicle Control Unit,VCU)是新能源汽车控制系统的核心部件。主要功能是采集油门踏板、档位、刹车踏板等传感器信号进行逻辑判断和控制策略决策,协调和控制各动力系统部件,实现整车的驱动控制、能量回收和车辆诊断[1]。VCU的可靠性直接决定了汽车的整体性能,又由于其工作环境恶劣,因此要求其具备高可靠性。汽车控制器的可靠性主要通过环境耐久测试进行鉴定,根据汽车电子控制器耐久测试规范,将待测控制器所有端口连接至测试系统,测试系统模拟实车控制器的工况对其长时间连续反复测试,通过数据采集、分析,判断控制器各项性能指标是否合格,从而判断控制器耐久性是否达标。

针对目前VCU环境耐久测试设备集成度不高、开发周期长、测试效率低等问题,开发一个性能稳定,功能完善的测试系统十分必要。本文根据环境耐久测试规范和测试需求,采用NI虚拟仪器和嵌入式技术,运用模块化设计思路,开发了一套VCU环境耐久测试系统。该系统测试精度高,通用性好,测试效率高,能在产品更新或更换的同时快速完成更新和改造,大大降低测试成本。

1 测试系统需求分析和总体设计

1.1 整车控制器信号系统

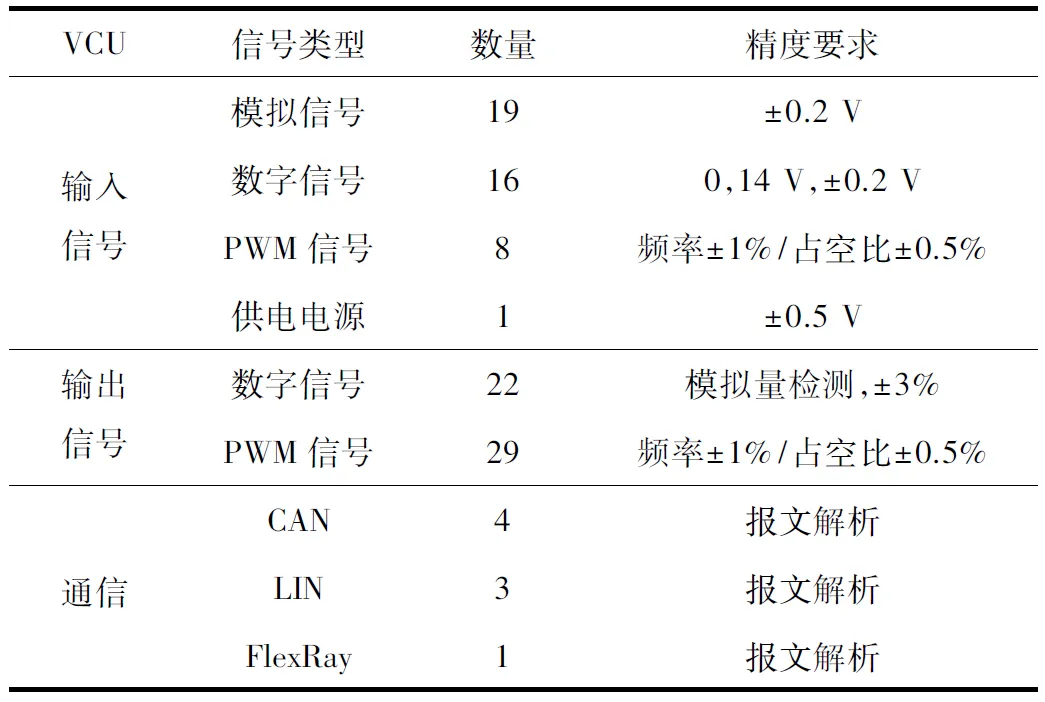

本文VCU的环境耐久测试主要是鉴定其硬件的可靠性,该控制器硬件结构包括微控制器、输入信号电路、输出信号电路、高速CAN总线接口、电源等模块。信号按类型主要分为模拟信号、数字信号、PWM信号以及通信信号(CAN、LIN、FlexRay),信号系统如图1所示。

1.2 系统需求分析

根据该款VCU信号及工况定义,对单个控制器测试的具体性能指标要求整理如表1所示。

在分析单个VCU测试需求基础上,提出环境耐久测试系统的功能需求:

(1)精确性。系统需精确模拟VCU在6种工作模式下的传感器信号,并对执行器信号进行在线检测,满足极高采样率和非常小的误差容限;

(2)控制器工作电压有9 V、14 V和16 V3种模式,要求系统输出电压可由程序控制,自动进行3种模式电压输出;

(3)自动化。可进行手动及自动测试切换。自动测试全程监测控制器的运行状态,并记录试验过程中的错误和报警,自动生成测试报表;

(4)为提高测试效率,系统能同时测试多个控制器,各个控制器测试之间相互独立;

(5)通用性。系统应采用模块化构建,具有高的集成度和良好的通用性[2],考虑对后续其它VCU项目的兼容和应用。

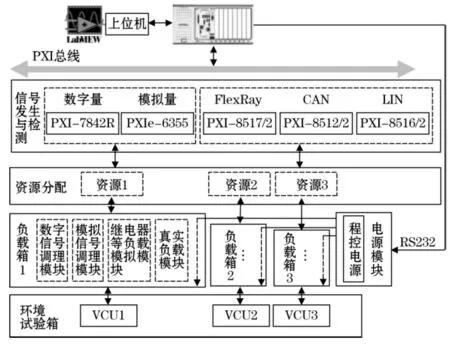

1.3 测试系统的结构

测试系统模拟实车电气环境使VCU在线运行,上位机软件控制数据采集卡产生各种传感器信号,VCU进行检测并通过CAN通信将结果实时发送至工控机,通过对比检测值与理论值误差来判断VCU输入信号检测和通信功能是否正常。同时VCU根据输入信号输出各种执行器控制信号,模拟负载实现对实车环境执行负载的模拟,输出信号同时被数据采集卡采集,对比分析期望输出与系统采集结果评测VCU驱动功能是否正常。VCU由大功率程控电源供电,被测VCU放在环境试验箱中,模拟其工作的物理环境[3]。

自动测试功能由测试软件完成,一方面,测试软件控制数据采集卡完成信号输出和采集、数据处理,实现自动测试功能;另一方面,测试软件实现各种输入输出信号实测结果的显示,对测试系统进行监控。测试系统结构如图2所示。

整个系统集成在一个标准机柜中,测试系统以工控机为控制核心,采用板卡插槽式的NIPXIe-1078机箱搭载NI PXIe-8840高性能嵌入式控制器,以数据采集卡、通讯模块和模拟负载构建测试系统硬件平台,同时集成了电源管理、资源分配和信号调理模块等硬件设备。软件上为了可以方便的可配置系统兼容后续其他控制器测试项目的应用,采用LabVIEW编程语言进行开发。

为提高测试效率,系统采用“一拖三”结构,既能满足单个控制器独立测试,又可满足最多3个控制器同时在线测试。

2 测试系统硬件设计

2.1 信号发生与检测模块

信号发生与检测模块主要基于NI 2种多功能数据采集卡和3种通信卡。根据3个VCU同时在线测试资源需求,考虑实时性和信号采集精度,选用1块PXIe-6355和1块PXI-7842R板卡。PXIe-6355具有80路模拟量输入和2路模拟输出,每个通道具有16位分辨率,用于模拟信号采集。PXI-7842R智能现场可编程门阵列FPGA模块,具有96条数字线,速率高达40 MHz,用于产生精度要求较高的PWM信号和进行灵活的I/O操作,并以高采样率采集实时的VCU输出信号。

系统选用两块NI PXI-8512/2CAN卡共4个端口用于和被测VCU通信,采用CAN FD高速通信模式,速度最高可达2 Mbit/s。选用一块NI PXI-8516/2 LIN接口板卡,用于发送和接收LIN通信信号。NI PXI-8517/2是双端口FlexRay通信卡,用于测试被测VCU的FlexRay通信功能。

2.2 信号调理与负载模拟模块

由于NI数据采集卡的接口特性与整车控制器的接口特性不完全一致,不能直接和被测VCU相连,需要经过信号匹配后才能供给VCU使用[4],VCU输出的执行器信号也必须经过调理,才能供给I/O板卡采集。因此在硬件设计时需要进行信号隔离和调理模块的设计。同时,负载箱内集成对VCU外部执行器负载的模拟[5],包括高压继电器、电磁阀、充电指示灯等部件的模拟。

考虑整个测试系统结构的通用性,负载箱内采用模块化设计,结构如图3所示。

每个负载箱控制1个VCU,模拟负载和真实负载集成在同一个箱子内,3个负载箱结构上完全相同。负载箱内分为5个部分,包括4个功能模块和1个信号配置区,4个功能模块采用插拔式导轨安装方式。

输入驱动模块的主要功能是实现开关信号、PWM信号和模拟信号的输入;模拟负载模块安装有继电器、功率电阻和电感等模拟负载,在设计时将每一路继电器驱动信号都设计成可配置高电平和低电平两种,使得信号配置灵活性较大,模块通用性提高;两块真实负载模块用于真实负载安装和驱动信号监测;信号接口配置区域是按待测控制器接口定义配置设备硬件通道。为了保证系统的可扩展性和通用性,按资源最大化设计[6],对不同类型信号通道做了预留。

2.3 电源管理模块

待测整车控制器供电与设备电源独立。信号调理模块选用开关电源提供功率足够的稳定电压,与VCU的供电隔离开。VCU供电选择TDK-Lambda GEN20-120程控电源,其精度高、响应快,电压幅值20 V,电流最大可达120 A。上位机软件通过串口通信控制其电压输出。

电源管理模块实现NI工控机、多功能数据采集卡、显示器、负载箱内开关电源和程控电源整个测试系统的电源管理,包括主电源的通断控制、过载保护和急停控制。

3 测试系统软件设计

3.1 测试系统软件总体设计

上位机软件主要用于控制数据板卡信号输出、测试数据的采集以及人机交互,实现整个测试过程的管理。在满足测试功能需求基础上,遵循模块化设计方法,设计具有优良人机交互、多任务、高实时性、高稳定性、可移植性强的软件系统。总体结构如图4所示。

采用“从总体到细节,从高到低的分析和设计”原则,划分为三个层次:最高层为交互层,负责实现程序界面功能以及与用户进行交互,并能动态调用下层VI;第二层为功能层,由测试程序的各个功能模块构成;最底层为驱动层,包括采集设备的驱动以及文件读写驱动等。

3.2 同步数据采集和处理模块

耐久试验对测试系统实时性要求较高,信号的检测结果需实时显示在数据显示区,测试系统测试的信号可分为通信信号和板卡实测信号。

通过LabVIEW的NI-XNET模块对CAN通信DBC文件和LIN通信LDF文件导入,平台软件可对来自VCU的报文内容自动解析,将解析结果按添加的顺序显示在软件界面。

板卡实测信号的检测,通过软硬件接口映射,在脚本文件中对VCU驱动信号名称分配相应的测量资源,程序自动读取配置文件中资源分配信息,检测结果以脚本文件中编辑的样式进行显示。

上位机软件将整个耐久试验过程中的测试数据进行记录存储,以判断试验样件在试验过程中是否出现失效。试验数据以CSV文件格式保存,记录内容包括测试时间、工况状态、信号名称、实测值、判断结果等。

3.3 自动测试功能的设计

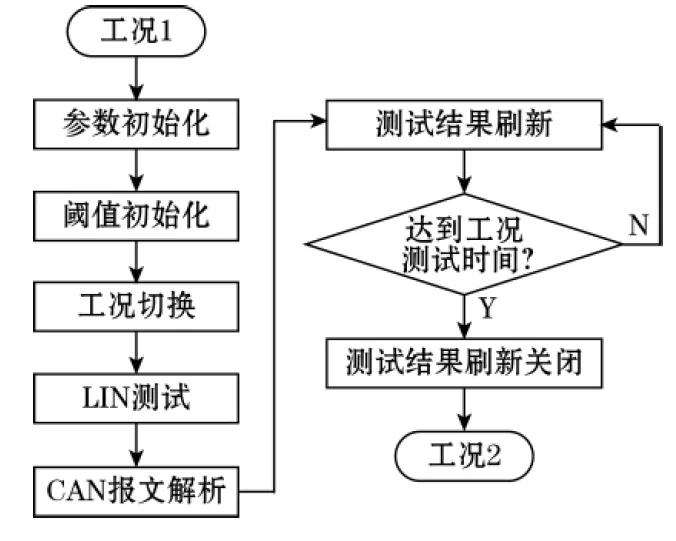

控制器共有6个测试工况,试验中可设定每个工况测试时间,共2 min30 s一个测试循环。图5为一个工况的自动测试流程图。

自动模式下,测试软件将依照总测试时间进行循环测试,当测试时间达到“评价周期”500 ms时,对所有信号检测结果进行一次记录并进行判断,对通过和未通过的信号会在结果栏中分别判断为“Pass”和“Fail”。为了管理数据,软件会将任何超过信号误差容限的测试结果生成一份“Error”文件。整个耐久试验过程不需要测试人员干预,可随时查看试验数据,试验结束后检查结果文件,可以很方便的得出测试结果的通过性。

4 试验结果与分析

针对测试系统集成性要求,考虑设备的安装调试,对各硬件模块进行合理布局,搭建了如图6所示的测试设备,主要由耐久测试台(图左)和环境试验箱(图右)组成。该测试系统可用于各项环境耐久试验,如温度循环试验、振动试验、温湿度试验、盐雾试验等。

图7为自动测试的主界面。1为测试模式选择区;2为测试信号的错误信息显示区;3为测试状态显示区;4为测试用例选择;5为测试工况选择;6为试验信息区域。

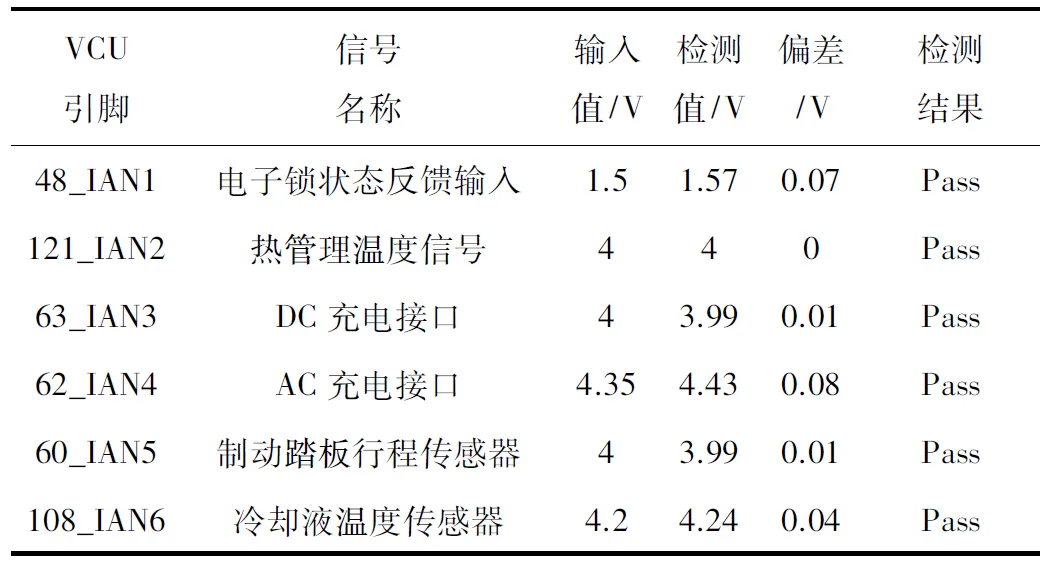

由测试系统输入给VCU的模拟信号,VCU进行检测反馈给上位机,在工况1下的部分反馈结果如表2所示。

从测试结果可以看出,VCU对于模拟信号的测试偏差在5%以内,说明输入驱动板模拟信号输出正常,VCU对模拟信号的采集和CAN通信功能正常,测试系统生成的模拟信号满足VCU工作需求。

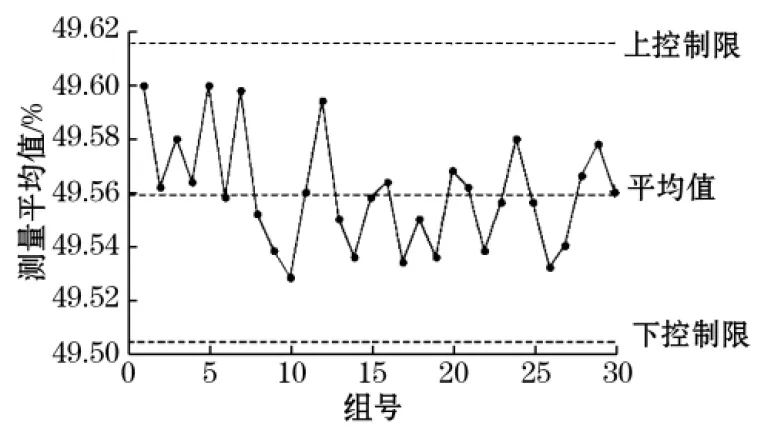

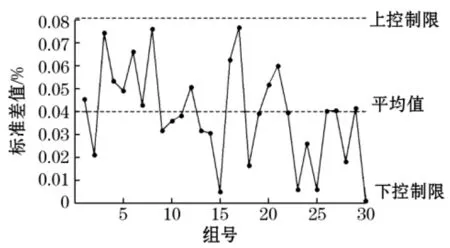

在整个测试系统建立完成后,运用博世公司全球统一的测量系统分析(Measurement System Analysis,MSA)方法[7]来评估本测试系统的能力。以VCU输出的高压互锁信号为例,其理论是频率100 Hz,占空比50%的PWM信号,现以1 d为取样周期,每天随机抽取同一信号在同一工况下的5次测量结果,共30组数据。测试系统对占空比检测结果的均值和标准差分布如图8、图9所示。

由图8、图9可看出,测试系统测量的占空比均值及标准差值分布均未超出控制限,并在控制限之间随机排列,表明测试系统具有较高的测量稳定性,满足耐久测试要求。

5 结束语

该系统以整车控制器为测试对象,对测试系统方案设计、软件编程等方面进行详细分析论证,设计并搭建了耐久测试系统的机械平台、硬件系统,并开发了一套基于LabVIEW软件平台的智能化测试系统控制软件。该测试系统可满足3个控制器产品同时在线测试,提高测试效率,缩短试验周期,为鉴定产品可靠性提供准确数据,已投入企业使用。该系统设计的通用性架构为其他控制器测试系统搭建具有一定参考价值。