基于FPGA的高精度模拟量变换器设计

刘勇良,沈三民,李建军,刘文倩

(中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051)

0 引言

随着测控技术的发展,作为监控、测试系统的核心部分,数据采集系统在现代工业生产领域以及科学研究领域都得到了广泛的应用。数据采集系统是对多路模拟信号进行长时间的数字化测量,从而获得大量数据以便进行分析与处理,随着科学技术不断地进步,对数据的采集速率、精度和数据量的要求也越来越高[1-2]。因而,设计一个稳定、高效的测试系统是有必要的。

系统采用FPGA作为核心控制器,选用16 bit芯片ADS8365进行模数转换,核心控制器完成对模拟通道选择、A/D转换数据等功能的逻辑时序控制,并结合以太网实现48路采集数据的快速传输。同时提出了抑制误差产生和提高稳定性的方法,测量精度优于±0.1%。该系统在硬件模块划分和软件设计时充分考虑各个芯片的硬件结构特点,从而极大程度地激发芯片性能,提高了系统灵活性。

1 总体方案设计

本设计遵循模块化、高集成和高可靠性的指导思路。数据采集系统的设计以FPGA为核心,系统主要包括数据采集模块、数据缓存模块、FPGA逻辑控制模块和数据通信模块。外界0~5 V模拟信号经信号调理电路进行预处理,使信号能被ADS8365芯片完整量化,此时FPGA控制模拟开关ADG706对调理后的多路模拟信号进行通道选择,同时控制ADS8365准备进行A/D转换,并将转换后的数据传输到内部FIFO缓存,增加数据传输率、处理大量数据流、匹配具有不同传输率的系统,背板作为采集与上位机的中转站,利用W5300实现上位机与数据采集系统之间通信连接,系统总体框图如图1所示。

图1 系统总体框图

2 硬件电路设计

2.1 数据采集模块

系统前端采集模块包括多路信号调理电路、多路模拟开关电路以及A/D转换电路。

2.1.1 信号调理电路

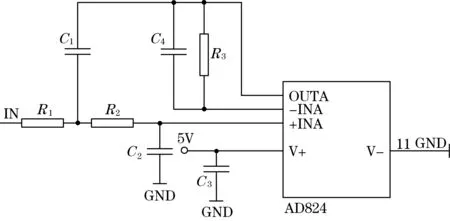

为保证数据采集系统有较高的准确性和可靠性,在系统采集前端设计了信号调理电路。该电路主要完成对输入模拟量(电压信号)进行线性放大及滤波等功能,一阶有源滤波器的幅频特性:当采集信号的频率大于截止频率时,其衰减率仅有20 dB/十倍频,而当两者频率相近时,采集信号也会受到衰减,达不到设计滤波器的预期效果。因此本设计采用AD824芯片构建二阶压控电压源低通滤波器,滤波电路如图2所示。

图2 二阶低通滤波应用电路

AD824具有高转换速率和宽频率响应等优点,能够满足设计特性参数要求,利用运放输入阻抗高、输出阻抗低的特点,起到缓冲和隔离的作用,从而增强系统的抗干扰能力和满足抑制噪声的特性。该芯片其输出电压摆幅在电源电压的15 mV范围内,可以处理最高350 pF的容性负载而不会发生振荡[3]。同时匹配后续模拟开关的速度和阻抗,其信号的传输速度满足输入信号要求。

假设R1=R2=R=2 kΩ,C1=C2=C=0.2 μF,则传递函数为

(1)

令ω=2πf,s=jω=j2πf,f0=1/(2πRC),则通带对应的放大倍数Aup=1,截止频率对应的放大倍数为

(2)

等效品质因数Q其物理意义是当f=f0时的电压放大倍数与通带电压放大倍数之比,计算该品质因数公式为

(3)

计算得Q=0.5<0.707,能够避免幅频特性过冲产生,通过计算得该低通滤波器的上限截止频率:

fH≈0.64f0=0.64/(2πRC)=510 Hz

依据二阶低通滤波器幅频响应图:当Q=0.707时,幅频响应较平坦;当Q=0.707,ω/ωc=1和10时,衰减率分别为-3 dB和-40 dB,这表明二阶比一阶滤波电路效果更明显,同时随着滤波阶数的增加,幅频效应更接近理想特性。

2.1.2 多路模拟开关

模拟信号在经过跟随调理后进入到多路模拟开关输入端,模拟开关器件在选择的时候要求具有较大的关断电阻、较小的导通电阻、较短的切换时间和足够的传输精度[4]。综合上述分析本设计选用3片ADG706芯片作为模拟开关实现48路信号的采集,单片模拟开关电路图如图3所示。

图3 ADG706电路图

该芯片具有极低的泄漏电流,可避免通道之间的干扰;而极低的导通电阻,能够减小输入信号的损失,避免系统精度降低;同时还具有低功耗和高开关速度特性,其输入信号范围可扩展至电源电压范围,不仅可以节约成本,还可扩大测量系统的通道数量,实现单片A/D芯片对多路模拟量数据的采集功能。通道选择由A3、A2、A1和A0共同决定,确保同一时刻只有一路模拟信号输出。

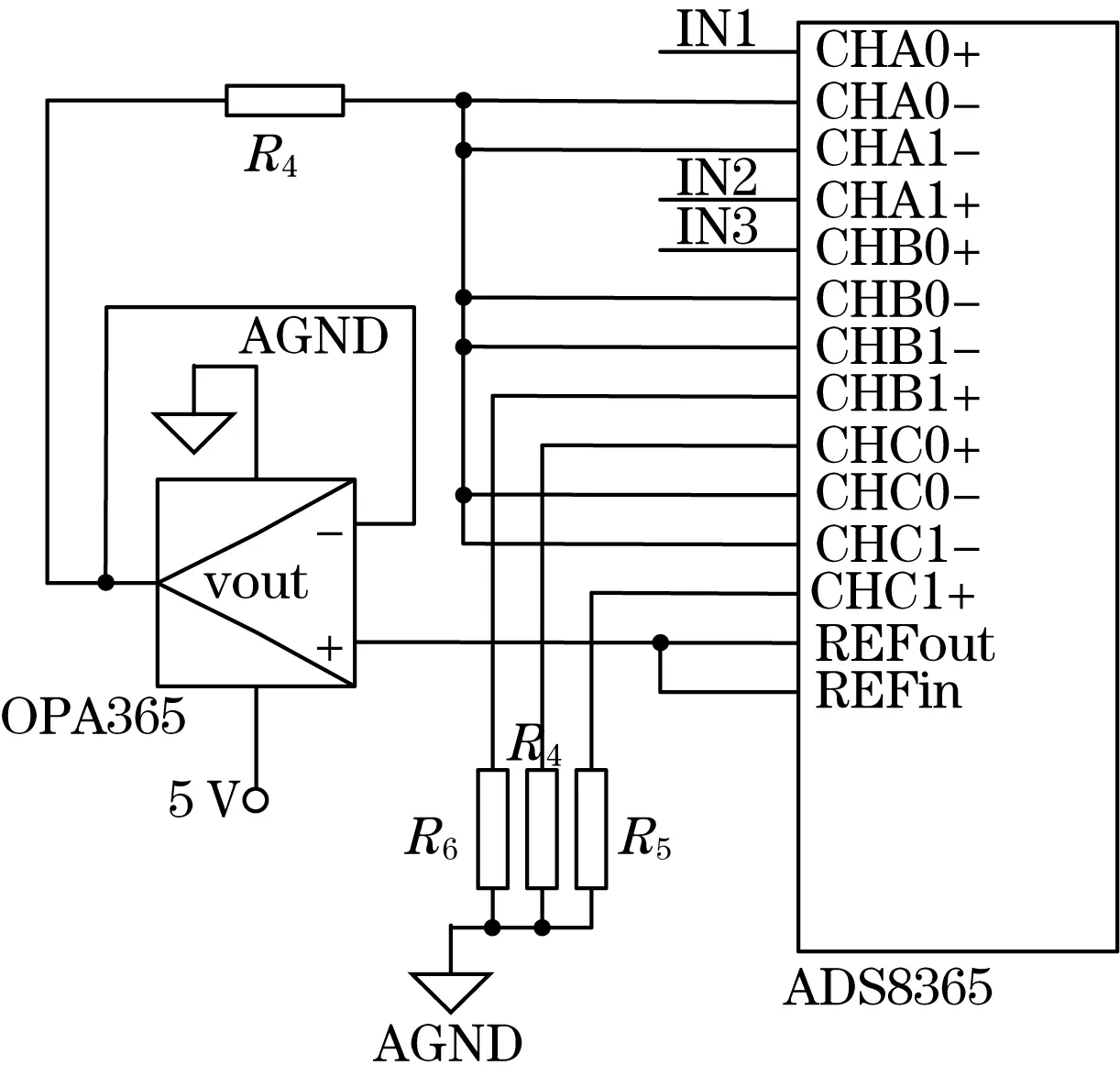

2.1.3 A/D模数电路

模数转换模块作为数据采集系统的核心,其转换精度关系到系统的整体数据精度,决定整个系统是否能够达到应用要求的关键[5]。为保证系统的整体性能,设计选取ADS8365作为A/D转换芯片,该芯片的6个全差分输入通道分为3对,16位采样精度,内部有采样保持电路,该架构在50 kHz时提供80 dB的共模抑制。为有效的保证采样准确度,同时降低外界干扰,本设计采用单端输入方式,将内部2.5 V作为参考电压,利用电压跟随器接入负向输入端,前端调理后的模拟信号接入正向输入端,电路连接图如图4所示。

图4 ADS8365模数转换电路

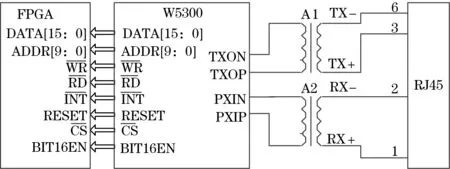

2.2 数据通信模块

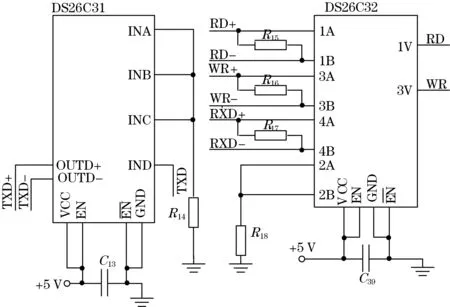

相较于过去采用PCI与上位机进行连接,本设计利用W5300芯片实现上位机与数据采集系统之间控制命令的下传和采集数据的上传。W5300芯片将网络协议独立于控制器之外,内部集成10/100M以太网控制器,使程序与协议分离,实现测试系统的网络化控制,完成复杂性较高的测试,提高了网络传输速率[6]。对接收来自FPGA的数据进行协议打包,提高了数据传输的稳定性,接口电路图如图5所示。

图5 以太网接口电路连接图

数据采集板卡通过背板与上位机进行通信连接,背板解析上位机下发的控制命令发送给采集板卡,外接电源模块输出的直流电压经过转换、滤波后通过背板给数据采集板卡供电。差分驱动器可以直接与FPGA通信,实现采集数据的快速传输,应用电路设计如图6所示。本系统选用RS-422接口采用差分传输方式,减少信号地线带来的共模干扰,选用DS26C31和DS26C32芯片实现采集板与背板电路之间控制命令和采集数据的传输。同时为尽可能匹配接收和发送端的阻抗,抑制发射干扰现象,差分422的接收端设计有120 Ω的反射电阻[7]。

图6 RS422收发电路设计

3 系统软件设计

3.1 FPGA逻辑控制单元

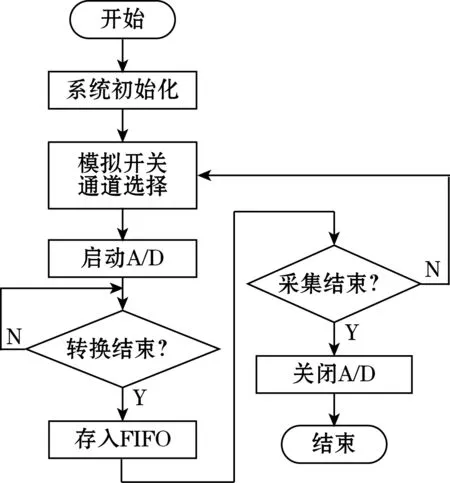

逻辑控制单元主要进行控制时序逻辑、数据处理和数据缓存转发。首先对端口进行初始化,FPGA控制模拟开关的通道选择,对ADS8365的A2,A1,A0引脚进行配置,按照芯片时序图控制启动A/D转换工作。数据转换完成后立即关闭模拟开关,并将转换后的数据暂时存放在FPGA内部FIFO缓存,继续下一采样周期的信号采集,信号采集流程如图7所示。

图7 模拟量采集流程图

通过对传统FPGA控制逻辑进行优化处理,进一步提高系统的采样精度。当待采集的模拟信号转换完成后,FPGA立即使模拟开关的EN使能置为无效,极大限度地减少开关的选通时间,从而减少模拟开关作为容性负载特性对系统稳定性的影响。

3.2 A/D转换时序设计

图8 ADS8365时序图

3.3 通信逻辑设计

通过选用W5300以太网与上位机的通信,实现测试数据的高速稳定传输,达到了高性能、低成本的效果[9]。FPGA和W5300之间有数据总线、地址总线等接口信号,工作流程图如图9所示。

图9 W5300逻辑流程图

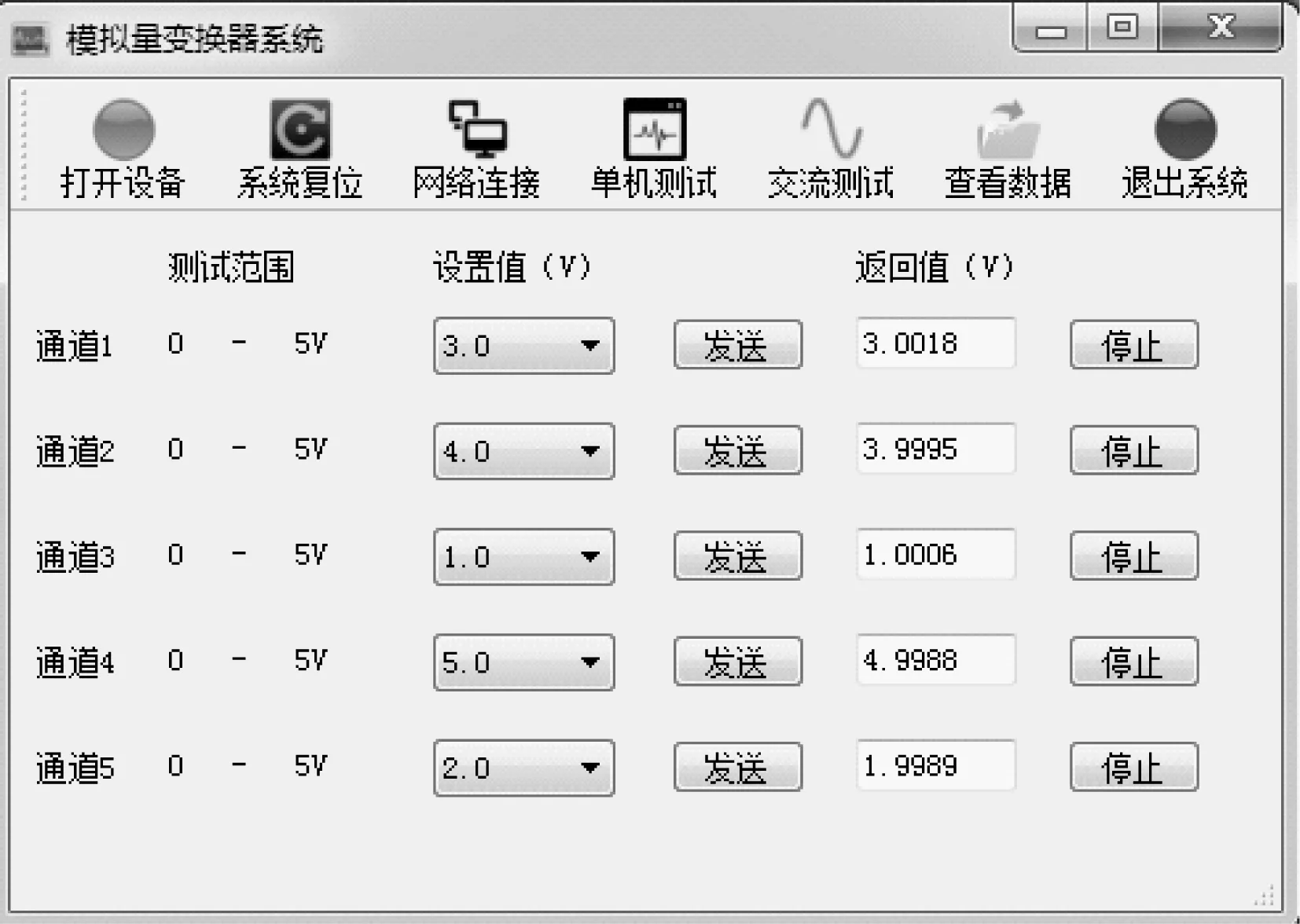

4 试验验证

为验证本设计的合理性和实用性,系统通过VB编写上位机软件控制指定通道的数据采集。图10为上位机监测界面,设置值为上位机控制遥测系统输出准确电压值,返回值为采集系统传到上位机存储的采集数据,图中可以看出采集系统回采的电压值精度优于±0.1%,符合设计要求。

图10 上位机界面

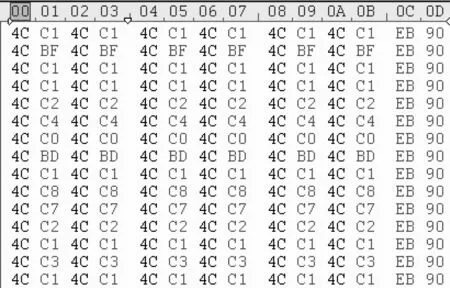

图11为输入电压为4 V的直流信号,经上位机存储的部分数据图,每4位16进制数代表一个采集电压值,EB90为行帧结束标志位。通道对每个输入数据连续采集6次,表明系统工作正常稳定。

图11 采集直流信号部分数据图

根据A/D芯片公式(D+215)/216×5,计算本系统存储至上位机的电压值,D为上位机存储编码的十进制数等效值。数据4CBD对应十进制数19 645,另一组上位机存储数据4CC8对应十进制数19 656,[(19 645+32 768)/65 535] ×5=3.998 855 6,计算两组数据误差分别为-0.028%和-0.007%,结果表明该系统采集传输到上位机的数据精度优于±0.1%。

5 结束语

介绍了一种遵循模块化设计的多通道高精度模拟量变换器。通过设计符合系统的二阶低通滤波器对采集数据进行预处理,选用16 bit高精度A/D转换芯片,同时对传统FPGA控制逻辑进行优化处理,进一步提高了系统的采样精度,实现48路模拟信号采集。试验结果表明该测试系统设计合理、精度高、稳定性好,达到了系统设计的预期效果,信号采集精度优于±0.1%。