纤维方向对CFRP钻削温度场分布和孔壁质量的影响

陈文成 王宏晓 段玉岗 孔维森 刘 晓

(1 上海航天设备制造总厂有限公司,上海 200245)

(2 西安交通大学机械工程学院,西安 710049)

文 摘 为研究CFRP不同纤维方向对其钻孔温度场分布和孔壁质量的影响,对不同纤维方向角处切削形式进行理论分析和ABAQUS仿真分析,并结合CFRP单向板、正交板和准各向同性板的钻削温度分布测试试验与钻削温度场仿真分析。结果表明,碳纤维方向对钻削温度场的分布规律影响很大;通过电子显微镜和共聚焦显微镜对不同纤维方向角处孔壁质量观测对比,发现纤维方向角在θ=0°、θ=45°和θ=90°处孔壁质量较好,在θ=135°处孔壁质量较差。

0 引言

碳纤维复合材料(CFRP)呈现各向异性[1],这会对加工产生很大的影响,需要对纤维方向和钻孔质量之间的关系作细致研究。

KOPLEV[2]等人基于快速落刀的方法进行实验研究,认为碳纤维复合材料的切屑形成过程是由于材料的断裂,并且最先得出切削表面质量与纤维的铺设方向有关这一观点。D.H.WANG[3]等人利用直角自由切削的方法对不同铺层方向复合材料的切削机理进行了试验研究,研究了不同纤维方向角对加工表面粗糙度的影响,同时得出纤维方向角为一定范围时,复合材料切削加工过程中所受剪切力的经验公式。LLIESCU[4]建立CFRP正交切削离散元分析模型,并分析不同纤维角度对切削力大小的影响。马付建[5]等人针对碳纤维复合材料正交切削加工建立有限元分析模型,研究纤维角度对碳纤维复合材料切削加工表面形貌、切屑形貌和进给切削力的影响规律。大连理工大学的贾振元等人通过建立的单纤维切削模型对碳纤维增强树脂基复合材料切削机理进行研究,发现纤维方向角与纤维变形深度的关系[6]。温泉等人对CFRP制孔毛刺与撕裂缺陷形成机制研究发现,当划切方向与纤维方向垂直时,划切力最大,制孔加工时,纤维方向与刀具旋转方向成钝角的区域容易产生毛刺缺陷[7]。

本文针对CFRP,研究不同纤维方向对其钻孔温度场分布和孔壁质量的影响,对不同纤维方向角处切削形式进行理论分析和ABAQUS仿真分析,进行钻削温度分布测试试验与钻削温度场仿真分析,通过电子显微镜和共聚焦显微镜对不同纤维方向角处孔壁质量观测对比。

1 纤维方向与钻削温度场分布

在材料加工过程中,切削温度反映出了在加工过程中刀具与材料的相互作用。钻削过程中,刀具刃口对碳纤维的作用力会随着不同的切削角度而不同。影响复合材料切削区域温度的因素有切削热源和切削热传导[8]。

1.1 理论分析

1.1.1 纤维方向与切削热源

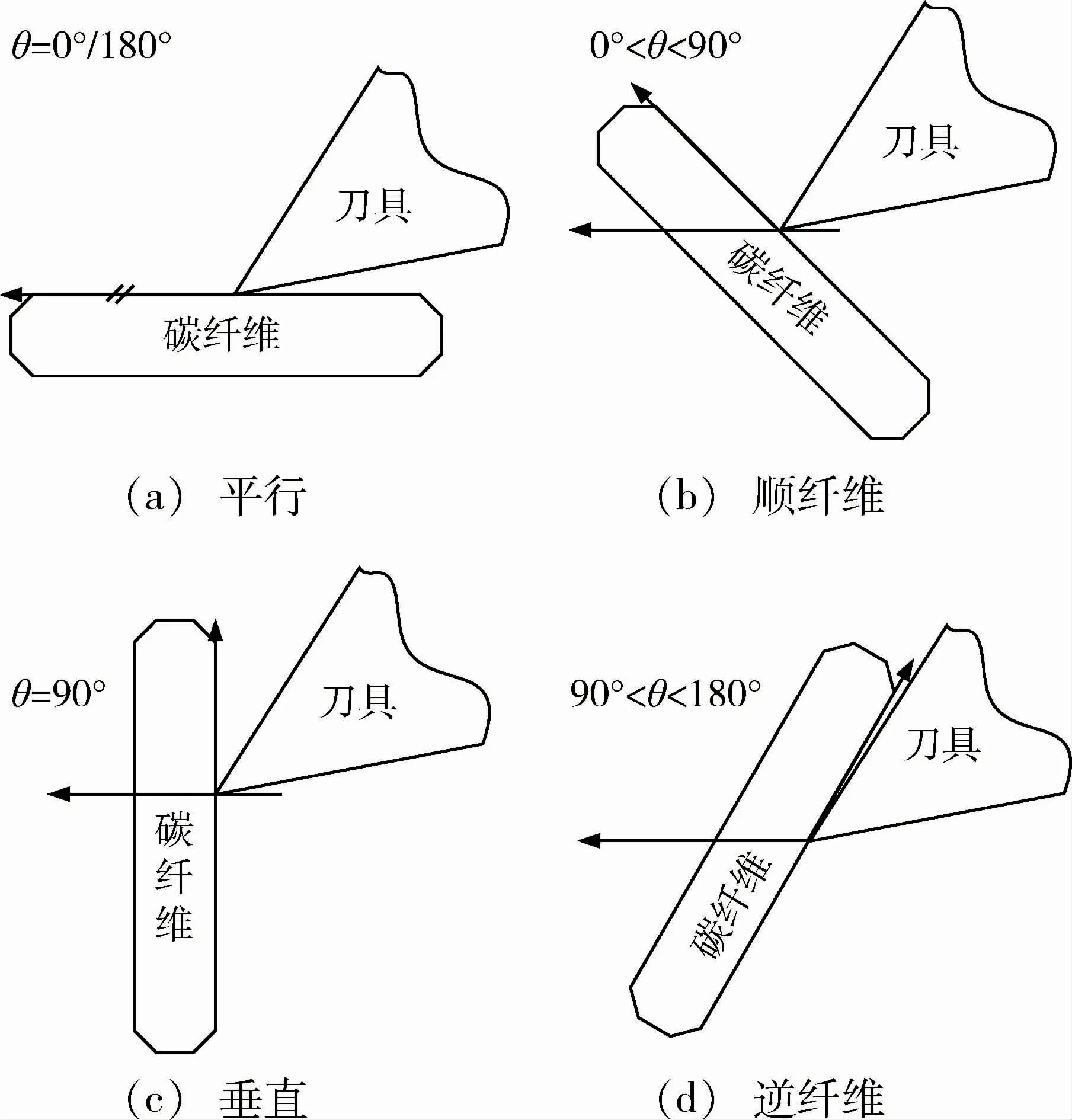

在钻削过程中,纤维方向角在孔的不同位置呈现0°~180°的范围不断变化,且具有周期性。同时,不同铺层方向的层合板,孔周边每个位置还有不同的纤维方向角组合模式,而不同的纤维方向角处可以形成刀具与碳纤维截然不同的切削加工形式[9],如图1所示:

图1(a)θ=0°或θ=180°,切削速度方向与碳纤维方向一致,呈平行切削形式;

图1(b)0°<θ<90°,切削速度方向与碳纤维方向夹角锐角,呈顺纤维切削形式;

图1(c)θ=90°,切削速度方向与碳纤维方向垂直,呈垂直切削形式;

图1(d)90°<θ<180°,切削速度方向与碳纤维方向夹角钝角,呈逆纤维切削形式。

CFRP单向板呈现各向异性,在钻孔过程中,纤维方向角不断变化(图2)。纤维方向角θ=0°的a处,切削过程主要依靠刀具切削刃在纤维和树脂间界面所形成的挤压作用,所需的切削力比较小。纤维方向角θ=135°的b处,切削过程主要依靠刀具对前端材料的推挤作用。纤维方向角θ=90°的c处,切削过程主要依靠刀具对纤维和树脂的垂直剪切应力,所需切削力大。纤维方向角θ=45°的d处,切削过程主要依靠刀具对纤维和树脂剪切应力的分力[10]。

在切削加工过程中,可以认为所消耗的机械能即切削力所做的功可以全部转换为切削热能[11],所以综合CFRP不同纤维方向角处的切削形式,单位时间内由切削力产生的切削热可以认为是[12]:

图1 不同纤维方向角处的切削形式Fig.1 Cutting form at different fiber orientation angles

图2 不同钻削位置处的切削形式Fig.2 Cutting form at different drilling position

由公式(1)得出,在切削速度vc相同的条件下,产生的切削热Pc与切削力Fc正相关,即不同纤维方向角度的不同切削形式导致产生不同的切削力,进而影响切削热量。理论分析可得到纤维方向角θ=90°处的切削热最多,θ=0°处切削热最少。

1.1.2 纤维方向与切削热传导

碳纤维复合材料的导热途径主要包括:固相导热和气相导热[13]。固相导热主要是热量通过碳纤维增强材料和树脂基体进行传递,碳纤维的热导率在101数量级上,而树脂的热导率只为10-1数量级左右。因此,碳纤维相比于树脂对钻削热的传导影响更大。由于CFRP层合板制作过程中的气孔比较少且比较小,所以气相导热可以忽略不计。

由于CFRP的导热性能与碳纤维有很大的关联,那么纤维方向角的不同也一定会影响复合材料的导热性能。对于单向板,其任意方向的面内导热率有以下规律[14]:

式中,γ为热流方向与纤维方向的夹角;Kc,p和Kc,t分别为CFRP平行纤维方向和垂直纤维方向的热导率,Kc,p>Kc,t。

通过公式(2)带入不同的角度,可以得到不同位置处的热导率:

当γ=0°时,即c处,Kc,γ>Kc,p,热导率最大;

当γ=90°时,即a处,Kc,γ>Kc,t,热导率最小;

当γ=45°时,即b、d处,Kc,γ>(Kc,t+Kc,p)/2,热导率处中间值。

图3 热流方向与纤维方向Fig.3 Heat flow direction and fiber direction

综上所述,沿碳纤维方向的切削热传导量最大,对于单层CFRP来说,在纤维方向θ=90°处导热率最高,θ=0°处导热率最低,θ=45°和θ=135°处导热率介于两者之间。

1.2 仿真分析

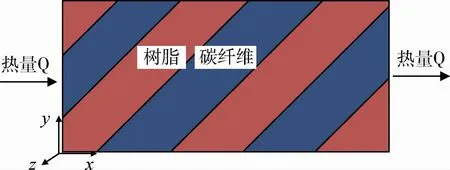

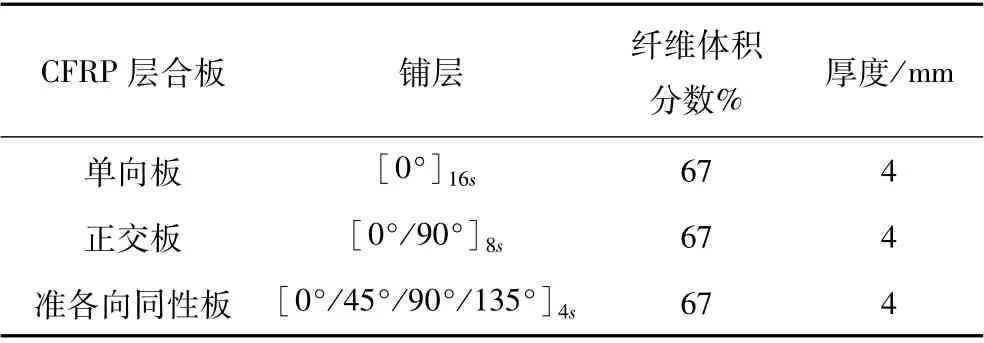

本文通过建立CFRP层合板钻削传热的二维shell有限元仿真分析模型,分析了钻削温度场分布与热传导过程;利用Composite Layups模块创建复合材料层结构,每层根据要求设置不同的纤维方向,分别铺设单向板、正交板和准各向同性板。层与层之间建立零厚度的cohesive单元。层合板基本仿真参数如表1所示。

表1 复合材料层合板基本仿真参数Tab.1 Basic simulation parameters of com posite lam inates

CFRP单向板、正交板和准各向同性板的钻削温度场分布及热传导仿真结果如图4所示。对于单向板,θ=90°处,钻削热量多,导热效果好;θ=0°处,钻削热少,导热效果差;正交板切削热集中在纤维方向角θ=45°和θ=135°处,此处的导热效果也较好。准各向同性板在任意位置的钻削热量与热传递效果均一致。

图4 不同铺层方向层合板温度场分布与热传导仿真结果Fig.4 Temperature field distribution and heat conduction simulation of laminateswith different layer directions

1.3 试验验证

1.3.1 试验方案

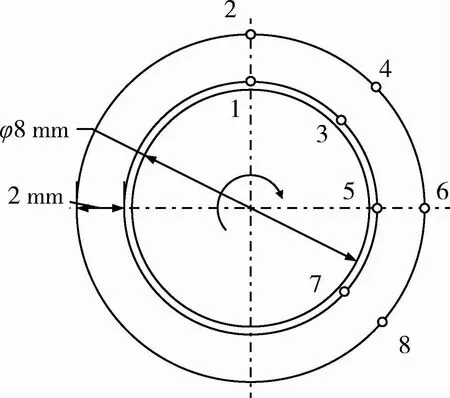

本文在机床主轴转速为2 000 r/min,进给速度为30 mm/min的情况下,进行了不同纤维方向角处钻削测温试验。材料为CFRP单向板、正交板以及准各向同性板,型号为T800/AG-80,具体参数见表2。如图5所示,机床采用DMC635V,刀具采用直径8 mm的硬质合金麻花钻头,温度测试设备选用美国8通道OMEGA热电偶温度测试系统。如图6所示,1、3、5和7四根热电偶预埋在孔壁附近1 mm处,2、4、6、8热电偶预埋在距孔壁3 mm处。

表2 CFRP层合板参数Tab.2 Parameters of CFRP lam inates

图5 加工平台与温度测量系统Fig.5 Machining platform and temperaturemeasurement system

图6 预埋热电偶位置Fig.6 Position of pre-embedded thermocouples

1.3.2 结论与讨论

1.3.2.1 单向板

本文中CFRP单向板试验的温度曲线如图7所示。5通道测得纤维方向角θ=90°的c处温度最高,7通道测得纤维方向角θ=45°的d处温度次之,其次是3通道测得纤维方向θ=135°的b处,1通道测得纤维方向角θ=0°的a处,钻削温度最低。

为分析不同纤维方向角处的热传导特性,分别对1、3、5和7四个通道处钻削温度达到同一温度值(50℃)时,2、4、6和8通道的温度进行研究。如图7(b)所示,分别记1和2通道、3和4通道、5和6通道、7和8通道的温差为Δ12、Δ34、Δ56和Δ78。研究发现:Δ12>Δ34=Δ78>Δ56,即纤维方向角θ=0°处导热性能最弱,纤维方向角θ=90°处导热性能最强,纤维方向角在θ=45°和θ=135°处导热性能介于两者之间。

1.3.2.2 正交板

CFRP正交板试验,温度曲线如图8所示,纤维方向角θ=135°和45°的b、d处钻削温度高于纤维方向角θ=0°和90°的a、c处钻削温度。

图7 CFRP单向板试验结果Fig.7 Test results of CFRP unidirectional plate

1.3.2.3 准各向同性板

CFRP准各向同性板试验,温度曲线见图9,得到a、b、c、d四处位置的钻削温度基本相同,各方向的热传导性能一致。

图9 CFRP准各向同性板试验结果Fig.9 Test results of CFRP quasi-isotropic plate

2 纤维方向与孔壁质量

2.1 CFRP切削有限元仿真

2.1.1 切削模型的建立

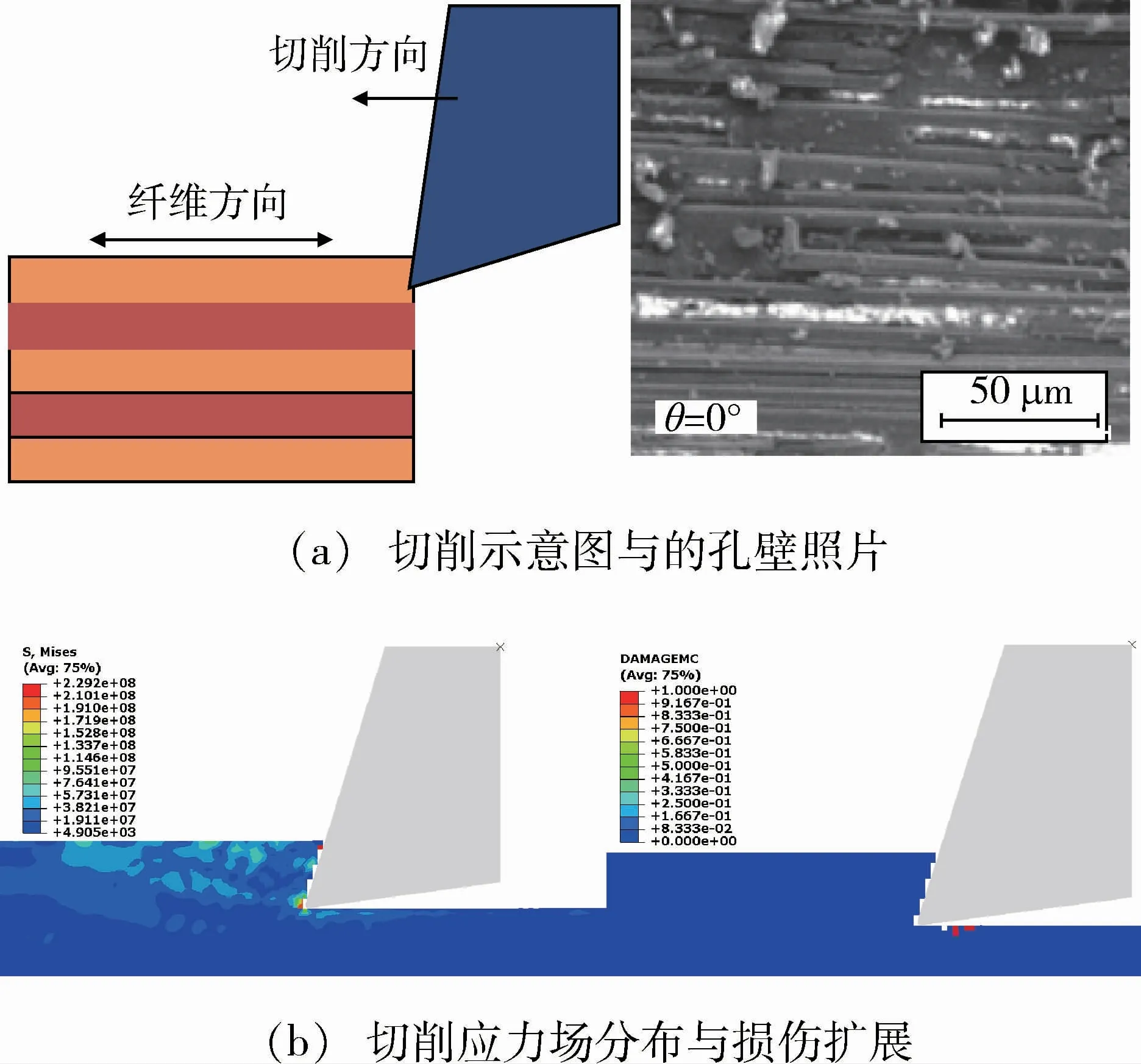

利用ABAQUS有限元仿真软件,基于Hashin失效准则,建立CFRP单层板二维切削有限元仿真分析模型,分别设置0°、45°、90°和135°纤维方向,模拟分析不同纤维方向角处的切削应力场分布与损伤扩展。图10为CFRP层合板二维切削模型,图11为0°纤维方向宏/微观示意图。设置刀具前角γ为15°,后角α为10°,刀具进给量为4 mm。

图10 二维切削模型Fig.10 Two-dimensional cuttingmodel

图11 0°纤维方向模型宏/微观示意图Fig.11 Macro/micro schematic diagram of 0°fiber orientationmodel

2.1.2 切削仿真结果

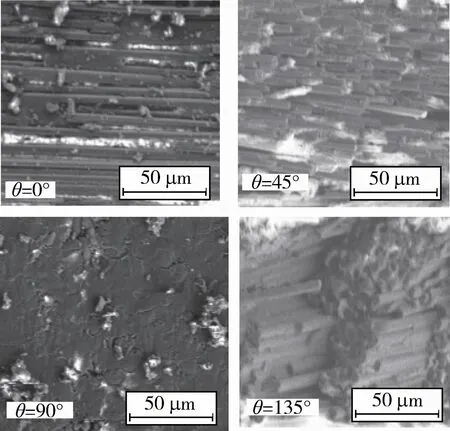

图12~图15分别是纤维方向角在0°、45°、90°和135°处的切削示意图与孔壁形貌照片、切削应力场分布与损伤扩展仿真结果。

图12 0°纤维方向Fig.12 0°fiber direction angle

CFRP二维切削仿真结果与之前理论分析的四种切削形式非常吻合,刀具对CFRP的切削力主要沿纤维方向分布,除0°纤维方向角外,其他纤维方向角处的切削损伤都会沿着纤维向未加工区域扩展。根据仿真结果可知,输出刀具受到x方向的支反力,得到不同纤维方向角处的切削力,如图16所示,90°纤维方向角处切削力最大,0°纤维方向角处切削力最小,仿真结果与理论分析结果一致。

图13 45°纤维方向Fig.13 45°fiber direction angle

图14 90°纤维方向Fig.14 90°fiber direction angle

图15 135°纤维方向Fig.15 135°fiber direction angle

图16 不同纤维方向角处的切削力仿真结果Fig.16 Cutting force simulation results at different fiber orientation angles

2.2 孔壁表观质量

图17为利用电子显微镜观察单向板孔壁形貌照片,图18为共聚焦显微镜测量孔壁表面粗糙度值。从图17与图18可以看出,135°纤维方向角处的孔壁形貌呈锯齿状,粗糙度值较大,表面质量差;0°、45°和90°纤维方向角处的孔壁粗糙度值偏小,孔壁质量较好。

图17 单向板不同纤维方向角处的孔壁质量照片Fig.17 Pictures of hole-wall quality at different fiber orientation angles of unidirectional plate

图18 单向板不同纤维方向角处孔壁粗糙度值Fig.18 Roughness of hole-wall at different fiber direction angles of unidirectional plate

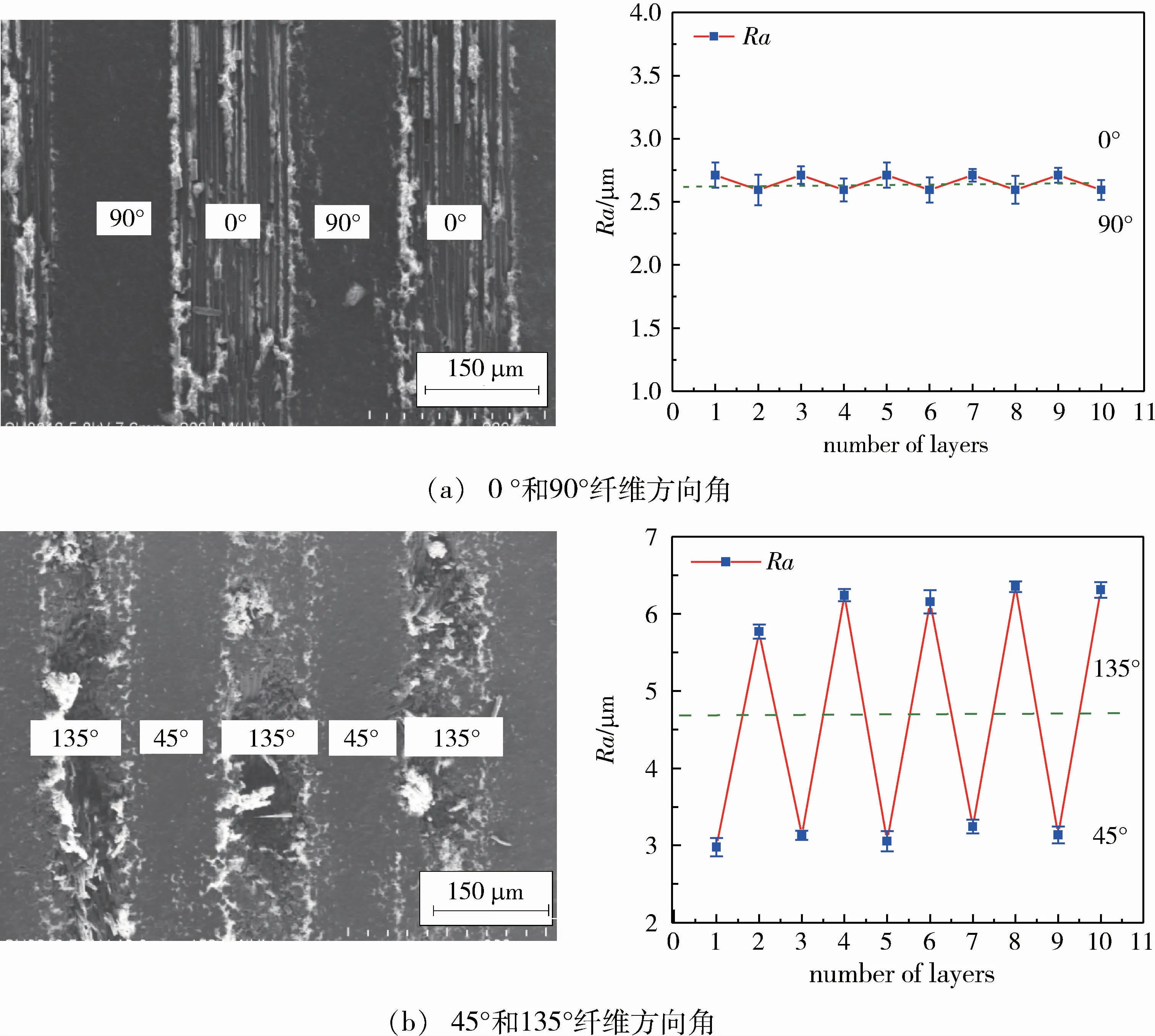

对于正交板,不同纤维方向角处的孔壁形貌和粗糙度如图19,0°和90°纤维方向角处表面质量较好,45°和135°纤维方向角处表面质量较差。

CFRP准各向同性板孔壁形貌和粗糙度值见图20,发现0°、45°、90°和135°纤维方向角处形貌交替变化,但135°纤维方向角处粗糙度仍较大,综合分析可见,准各向同性板孔壁质量优于正交板。

图19 正交板不同纤维方向角处的孔壁形貌和粗糙度Fig.19 Roughness of hole-wall at different fiber direction angles of orthogonal plate

图20 准各向同性板不同纤维方向角的孔壁照片与粗糙度值Fig.20 Photographs and roughness values of hole-wall of quasi-isotropic plate with different fiber direction angles

3 结论

(1)通过对CFRP不同纤维方向角处切削形式的理论与仿真分析,结合钻削温度分布测试试验与钻削温度场仿真分析,发现纤维方向对钻削温度场的分布规律影响很大,一是由于不同纤维方向角处的切削形式不同,导致钻削热产生量不同,即不同纤维方向角处切削温度规律为:Tθ=90°>Tθ=45°>Tθ=135°>Tθ=0°。二是由于单层复合材料热量主要沿纤维方向传导,导致不同纤维方向角处导热性能的差异,即不同纤维方向角处热导率规律为:Kθ=90°>Kθ=45°=Kθ=135°>Kθ=0°。

(2)通过对不同纤维方向角处孔壁质量观测对比发现,纤维方向角在θ=0°、θ=45°和θ=90°处孔壁表面Ra在2.554~2.977μm,孔壁质量较好,在θ=135°处孔壁表面Ra为5.772μm,孔壁质量较差。

(3)对于CFRP钻削加工,要明确材料的铺层方向,可根据碳纤维的不同排布方向,选取合适的刀具和加工参数,以达到控制切削区域温度的目的,必要时可采用风冷或者酒精冷却。其中,单向板钻孔易形成椭圆孔,引起孔径超差,需采取措施降低钻削温度。对于CFRP外形铣加工,可根据碳纤维方向,合理规划刀具路径轨迹,提高加工区域质量,减少毛刺撕裂缺陷。