超细晶硬质合金加工机理及加工性能

伍俏平 欧阳志勇 阳 慧 宋 琨

(1 难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

(2 湖南科技大学机电工程学院,湘潭 411201)

文 摘 围绕超细晶硬质合金精密磨削加工、在线电解修整磨削加工、电火花加工、超声复合加工、激光复合加工等加工方法,系统综述了超细晶硬质合金的加工机理和加工性能,并展望了超细晶硬质合金高效精密加工未来的研究重点。

0 引言

被誉为“工业牙齿”的硬质合金,具有硬度高、热硬性好、耐磨和耐腐蚀等一系列优良特性,一般是由高硬度金属碳化物(WC、TiC、TaC等)加金属黏结剂经粉末冶金工艺制备而成[1]。普通硬质合金的强度和硬度之间存在矛盾,即提高硬质合金硬度意味着降低其强度。硬质合金金属碳化物具有弥散强化作用,通过降低其晶粒尺寸的大小可提高材料强度。当碳化物平均粒径小于0.5μm时,硬质合金的材料性能达到一个新的高度,其突破了普通硬质合金硬度与强度之间的逆向关系,可同时得到大幅度提升,耐磨性和抗氧化性也得到提高,人们将这种高性能硬质合金称为超细晶硬质合金[2]。超细晶硬质合金的晶粒细小,存在高密度的晶界,原子排列复杂,具有很大的表面积/体积比,表现出“双高”材料特性——高强度和高硬度[3-4]。

目前,超细晶硬质合金材料已在高性能刀具、高精度模具及航空航天等领域得到了应用和发展。但其“双高”特性也给其机械加工带来很多困难,常存在加工效率低、加工成本高、易出现加工缺陷等问题[5-6]。目前,国内外相关学者广泛开展了超细晶硬质合金的精密加工机理和加工性能等方面的研究,并取得了一系列研究成果。本文主要综述了超细晶硬质合金的精密加工机理和加工性能等方面的研究进展,并对其未来的研究重点进行了展望。

1 超细晶硬质合金的主要加工方法及机理

超细晶硬质合金材料加工方法主要有传统的精密磨削加工、在线电解修整(ELID)磨削加工、电火花加工(EDM)、超声复合加工(Ultrasonic Vibration Assisted Machining)和激光复合加工(Laser Heating Assisted Machining)等。相关研究者利用上述加工方法对超细晶硬质合金材料加工进行了深入的研究。

1.1 精密磨削加工

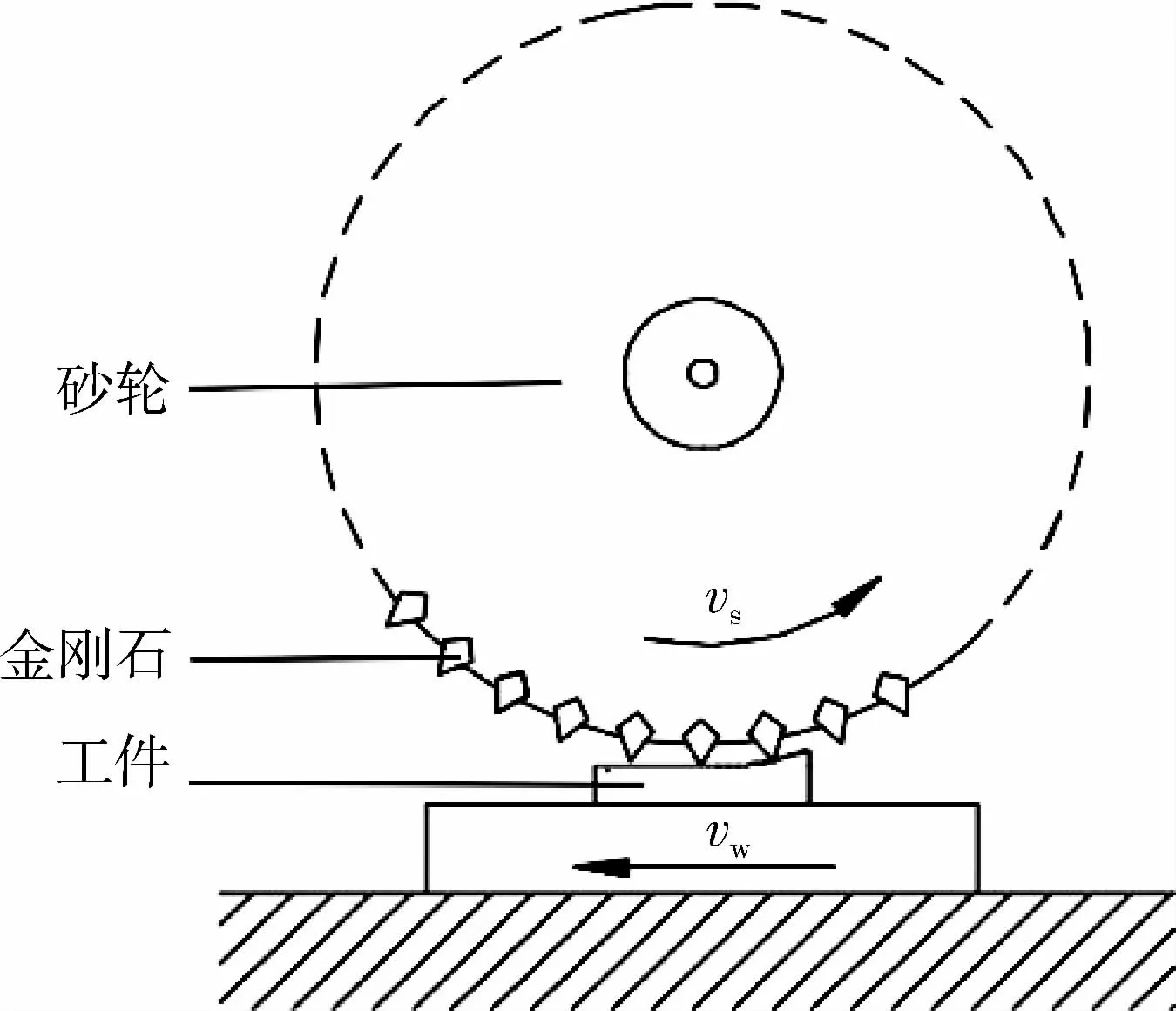

传统磨削加工采用固结磨粒砂轮等磨具进行高速旋转,并使其沿一定方向进给,通过磨粒的划擦、耕犁、切削作用实现工件材料的去除,其加工原理如图1所示。

图1 磨削加工原理图Fig.1 Schematic diagram of grinding

超细晶硬质合金磨削加工材料的去除主要受材料特性和磨削工艺参数的影响。在磨削过程中,砂轮表面大量离散分布的磨粒参与材料切削,超细晶硬质合金材料去除可采用单颗磨粒临界切深模型进行分析,单颗磨粒临界切深值(dc)与材料性能相关,可用下式表示[7]:

式中,β为与砂轮有关的常数,E为弹性模量,H为材料硬度,Kc为断裂韧性。

磨削过程中材料的去除方式取决于dc与最大未变形切屑厚度(hm)大小关系。当hm值<dc时,材料以延塑性去除方式为主,反之材料以剥离和碎裂等脆性方式去除。IRWAN等[9]研究了纳米划痕测试过程中载荷对材料去除方式的影响,发现随着法向载荷的增加,hm值也随之增加,材料的去除方式经历了从塑性变形、WC晶粒断裂到材料剥落等过程。任莹晖等[8]开展了超细晶硬质合金的精密磨削试验,结果表明:在相同磨削条件下,高弹性模量与高断裂韧性的超细晶硬质合金具有较大的临界切深,易实现塑性去除。SUN等[10]进行纳米划痕实验研究了不同晶粒度硬质合金的材料去除机理,发现晶粒细小的超细晶硬质合金表面划痕清晰,无WC晶粒破碎,材料去除形式主要为塑性耕犁,而粗晶粒硬质合金材料表现为脆性去除。YIN等[11]也研究了超精密磨削加工过程中材料的去除机理,结果表明当磨削深度为纳米级,此时最大未变形切削厚度远小于其临界切深值,磨粒切削在WC晶粒内部进行,无WC颗粒碎裂现象,以塑性去除为主。

1.2 在线电解修整磨削加工

ELID磨削技术是由日本国立理化所的大森整等人于1987年提出的一种精密磨削技术,其原理为:金属结合剂砂轮充当阳极,在阳极与导电阴极之间通入具有电解能力的磨削液,由脉冲电源提供能量,形成完整的电化学系统,利用电化学反应中的阳极溶解效应电解去除砂轮表层的金属结合剂,实现砂轮在线修整;同时,在砂轮表面生成一层氧化膜,因电解而脱落的大量磨粒被氧化膜所容纳、承托,使砂轮磨削在氧化膜的作用下具有游离磨粒的研磨、抛光作用,其加工原理如图2所示。

图2 ELID磨削加工原理图Fig.2 Schematic diagram of ELID grinding

研究者对硬质合金材料ELID磨削加工机理展开了相关研究。曾宪良[12]指出在ELID磨削过程中,由于金属砂轮的非线性电解修锐作用,磨钝磨粒能及时脱落,砂轮在磨削过程中始终保持锋利性和良好的容屑空间,硬质合金材料的主要去除方式为延性去除。KUAI等人[13]指出在ELID磨削超细晶硬质合金材料时,砂轮基体上持续电解增长的氧化膜与工件接触并被压实,压实后的氧化膜具有一定刚度和力学性能,有效隔离了工件和砂轮基体的直接接触,起吸收振动和缓和冲击的作用,有利于实现工件材料的塑性去除。郐吉才[14]对ELID磨削超细晶硬质合金表面微观形貌的形成进行了阐述,认为在锋利磨粒的微切削和氧化膜的弹性磨抛共同作用下形成了具有塑性去除特征的加工表面。

1.3 电火花加工

电火花加工属于特种加工范畴,其通过工件和电极之间存在的微小电火花放电间隙瞬时放电,产生的热能使金属导电材料熔融以达到材料去除目的,其工作原理如图3所示。相比其他加工方式,电火花加工无机械作用力、自动化程度高、可实现复杂形状零件的高精度加工。

图3 电火花加工原理图Fig.3 Schematic diagram of EDM

电火花放电加工蚀除材料是一个复杂、瞬时、随机的过程。常伟杰[15]指出在脉冲电火花放电加工过程中,工作液介质被击穿,放电通道内的高温高压使工件材料熔化或气化,熔化的材料被爆炸力抛出,而气化的材料以气态形式被去除。MAHDAVI等[16]对硬质合金电火花加工材料去除过程作了描述:由于Co的熔点和沸点均远小于WC的熔点,当遇到瞬时放电高温时,材料去除表现为Co相熔化和气化;Co黏结剂的熔融和蒸发会导致基体内的WC晶粒得到脱落,脱落的材料在工作液的冲刷作用下被带走。毛聪等[17]对WC-Co硬质合金复合材料线切割材料去除机理进行了研究,指出导电性好、熔点低的Co黏结剂,在放电通道内存在大量去除,破坏了WC的稳定结构,工件材料在爆炸力作用下脱离加工表面而实现材料去除。

1.4 超声复合及激光复合加工

超声加工是指给工具或工件沿一定方向施加超声频进行振动加工的方法,常将其与其他加工方式复合。目前,相关研究者已采用超声辅助磨削、超声辅助电火花等复合加工技术对硬质合金展开研究。超声振动辅助磨削是将磨削加工技术和超声加工技术结合而成的超精密加工技术,其融合了磨削加工的高精度和超声加工的高效率。TSO等[18]对二维超声辅助平面磨削硬质合金材料去除机理进行了研究,根据未变形切削厚度(heq)模型:

式中,a为超声振幅,vs为砂轮转速,vw为工件速度。

分析指出,heq值与a成正比,相比于传统磨削加工方式,通过加载超声振动,磨削heq值增大,硬质合金材料更容易实现延-塑性去除。而超声辅助电火花加工是指在电火花加工中附加超声振动,可使加工过程中的拉弧和短路频率明显减少,加工效率得到提高,ABDULLAH等[19]研究发现:超声振动对电火花工作液产生的搅拌作用使硬质合金碎屑能够更好地从放电间隙处排出,保证了电火花放电的正常进行。XU等[20]研究了超声振动辅助电火花加工硬质合金材料的去除机理,认为材料的去除主要受五种因素的影响,即材料的熔融、蒸发、氧化分解和剥落,同时还有高压气体的冲刷与超声振动的共同作用。

同时,研究者们开发了激光辅助车削/磨削技术,其采用高能激光束对工件表面进行局部加热,使材料热软化而降低其硬度,从而降低车削/磨削力,提高加工效率。ZHANG等[21]采用激光复合磨削加工超硬材料,利用激光热能预先诱导工件材料产生裂纹变质层,然后进行精密湿磨去除变质层以达到材料去除的目的。WESTAMPER等[22]对激光加热辅助磨削加工机理展开了相关研究,指出普通磨削过程中,硬脆材料加工表面存在极高的温度梯度,易导致裂纹和损伤的产生,通过激光束带来的热量可以降低过高的温度梯度,同时材料中硬质相碳化物的硬度也得到降低。与传统磨削相比,激光复合磨削加工方式下材料去除机制发生了转变。李杰[23]对硬质合金开展了激光辅助切削加工实验,通过激光加热材料提高了硬质合金材料的塑性,使其屈服强度降低到断裂强度以下;相同条件下,激光辅助切削加工时材料临界切削深度大于普通切削,易于实现材料塑性去除。

2 超细晶硬质合金加工性能

2.1 精密磨削加工

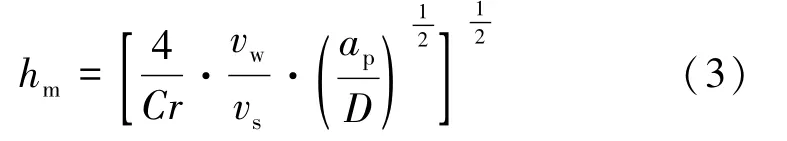

加工表面质量是表征材料磨削加工性能的关键性指标。研究表明,磨削工艺参数对材料加工表面质量的影响非常明显,可用hm数学模型来描述[24]:

式中,D为砂轮外圆直径,C和r均为与砂轮相关的特征参数,ap为磨削深度。

影响hm值的主要因素为vs、vw和ap。相关研究者围绕磨削参数对超细晶硬质合金加工表面质量的影响展开了一系列探讨。杨军等[25]进行了高速深磨实验,发现随着vs值的增加,单位时间通过磨削区的有效磨刃数增加,单颗磨粒未变形切屑厚度减小,超细晶硬质合金磨削表面隆起减少,塑性耕犁划擦造成的微小凹坑也随之减少。原一高等[26]进行平面磨削实验,分析了磨削参数对表面粗糙度的影响,指出随着ap的增加,单颗磨粒hm值变大,法向磨削力增大,导致加工表面出现了较深的磨痕、凹坑与表面碎裂。GUO等[27]通过精密磨削实验发现随着vw的增加,加工表面粗糙度Ra值随之增加,导致工件表现材料块状脱落、WC碎裂现象更加明显。BEJU等[28]进行了多因素水平正交磨削实验,通过对工艺参数优化,得到的加工表面粗糙度Ra值可低至57 nm;同时以vs、vW、ap为自变量,建立了关于Ra与Rz值的数学模型,可为超细晶硬质合金实际加工提供参考。

此外,相关学者对超细晶硬质合金的磨削力等开展了深入研究。如REN等[29]在陶瓷材料断裂力学理论基础上,建立了硬质合金单颗磨粒磨削力数学模型,分析指出,在相同工艺参数条件下,单颗磨粒法向磨削力随硬质合金WC晶粒度的减小而减小。丁春生等[30]对不同粒度硬质合金的磨削力进行了实验研究,结果表明:相同磨削参数下,超细晶粒硬质合金所消耗的磨削力小于普通硬质合金;且超细晶硬质合金材料中硬质相WC晶粒分布均匀,金刚石磨粒对加工表面的微切削过程较为平稳,有利于实现材料延塑性去除。蒋福星等[31]对比了不同晶粒度硬质合金磨削性能,结果表明:与普通硬质合金相比,超细晶硬质合金材料在同一磨削参数下所受磨削力较小,磨削表面磨痕完整度高,脆性去除凹坑较小,具有更高的加工表面质量。

2.2 ELID磨削加工

ELID磨削加工对于工程陶瓷、硬质合金等硬脆材料的高效超精密加工具有独特的优越性。ELID磨削力作为表征硬脆材料磨削加工过程的重要参数,对磨削过程中的能量消耗、砂轮磨损起决定性作用,YIN等[32]对不同Co含量的硬质合金进行ELID磨削实验,指出低Co含量的硬质合金具有较高的硬度,其法向磨削力较大;进一步研究发现随着vw、ap的增大,法向磨削力增大,这与普通磨削加工一致。ZHANG等[33]对ELID磨削过程中砂轮表面氧化膜的作用进行研究,认为砂轮表面致密氧化膜在磨削过程中起减震、缓冲作用,有效减少了磨削过程中砂轮对工件表面的冲击和刮擦作用力。伍俏平等[34]开展了基于多层钎焊金刚石砂轮的ELID精密磨削实验,在磨削过程中钎焊砂轮磨损磨粒及时脱落,在相同磨削参数条件下,超细晶硬质合金ELID磨削力较普通磨削时下降了33.7%,可实现超细晶硬质合金材料的高效精密加工。

此外,国内外学者对ELID磨削表面质量开展了相关研究。如朱波等[35]对硬质合金进行了ELID磨削实验,观察到加工表面具有方向一致的磨痕,磨痕两边的侧向隆起很少,硬质相WC晶粒顶面呈现平坦的塑性去除特征。OHMORI等[36]采用不同粒度的金刚石砂轮对硬质合金进行了ELID磨削实验,指出材料脆-塑性去除的转变受砂轮磨粒大小的影响,细粒度金刚石磨粒以塑性剪切方式去除其硬质相与粘结相,得到的加工表面完整性较好,无微观裂纹等缺陷产生。郐吉才等[37]进一步通过ELID磨削实验研究发现:超细晶硬质合金由于晶粒细小且组织致密,加工表面具有完整、清晰的划痕,表现为塑性域磨削特征,无晶粒脱落现象。ZHANG等[38]对超细晶硬质合金ELID磨削性能进行了研究,指出砂轮表面生成的具有一定厚度和刚度的弹性氧化膜降低了磨粒的未变形切削厚度,得到的磨削表面划痕清晰,无磨削裂纹缺陷出现,表面粗糙度Ra值可达1.98 nm。

2.3 电火花加工

电火花加工是一种非接触式、宏观加工力很小的加工方法。研究者们对超细晶硬质合金材料的电火花加工表面完整性展开了研究。如国外学者BONNY等[39]对超细晶硬质合金电火花加工表面形貌进行了研究,指出在放电加工过程中,工件材料的组织晶界熔化导致结合强度降低,在电极和工作液的作用下,出现了材料剥落现象。LAUWERS等[40]进行了电火花线切割实验,在超细晶硬质合金纵断面观察到了亚表面微裂纹,指出电火花加工裂纹的产生受材料弹性模量、线膨胀系数和抗拉强度的影响。张好强等[41]对电火花线切割加工前后工件表面的化学成分进行分析,发现电火花放电过程中大量的Co脱离基体表层线切割工作液中,加工表面存在WC颗粒裸露及部分WC颗粒脱落现象。KIM等[42]研究了黏结剂Co含量对电火花加工表面质量的影响,相同加工参数下,黏结相Co含量较高的硬质合金电火花加工表面易产生表面裂纹等缺陷。

此外,电火花加工工艺参数也是影响工件质量的关键因素。郭崇文等[43]采用单因素变化法研究了脉冲宽度、峰值电流对表面粗糙度的影响,随着脉冲宽度和峰值电流的增加,放电凹坑尺寸增大,表面质量变差。PUERTAS等[44]以峰值电流、脉冲宽度与脉冲间隙为研究变量,基于多元线性回归技术建立了硬质合金电火花加工表面粗糙度数学模型,给出了较为合理的加工参数组合。JAHAN[45]对电火花加工表面质量的影响因素进行了比较分析,指出低放电能量有利于高表面质量的生成,当放电能量为1.26×10-8J时,材料去除量极低,得到的超细晶硬质合金加工表面平整光滑,无表面裂纹出现,Ra值可达48 nm。

2.4 超声复合及激光复合加工

对于难加工材料的高效精密加工,复合加工具有单一传统加工技术无法比拟的优势[46]。赵春阳等[47]对超声辅助磨削加工硬质合金表面质量进行研究发现:相比于传统磨削加工方式,通过超声辅助加工得到的加工材料表面出现裂纹的几率明显减小,面形精度得到提高。ZHANG[48]指出在超声辅助切削实验中,通过合理地控制超声振动幅度和切深,可有效降低已加工表面上WC晶粒以碎屑形式脱出的概率,减少表面凹坑的出现。GUO等[49]对超细晶硬质合金进行了超声辅助磨削加工实验,结果表明:与传统精密磨削工艺相比,超声振动使加工表面形貌和边缘完整性得到明显改善,磨纹变浅,Ra值可达78 nm。PRANEET等[50]通过实验发现:通过放电加工电极、工件旋转可以有效改善硬质合金超声振动给电火花加工表面质量带来的不利影响,进一步提高加工表面质量。

对于激光复合加工的研究,CHANG等[51]采用激光加热辅助磨削技术对超硬材料的加工性能进行分析,结果表明:与常规磨削相比,激光加热辅助磨削得到的加工表面平整、光滑,无亚表面损伤裂纹出现。史龙飞[52]采用激光加热辅助切削加工硬质合金时发现,随着工件材料受热局部温度增加,材料硬度几乎呈直线下降,塑性增强,减少了后刀面与工件表面的摩擦磨损,与常规磨削相比,激光加热辅助加工过程切削力更小,刀具磨损降低,加工效率得到提升。JIAO等[53]进行了激光超声辅助切削加工硬质合金实验,指出激光加热改善了硬质合金材料的可塑性;超声振动实现了刀具与工件的间歇分离,有效缩短实际切削时间,降低了平均切削力,二者协同作用确保了较高的加工尺寸精度。

3 结语

目前,相关研究者已在超细晶硬质合金的加工机理、加工性能方面开展了深入研究,并取得了一系列研究成果。但随着科技的快速发展,超细晶硬质合金应用领域不断拓宽,必然对其高效低损伤加工提出了更高的要求,对此,笔者认为有以下几个方面还有待深入研究。

(1)进一步开展超细晶硬质合金的材料去除机理、加工缺陷形成机理及缺陷抑制对策、刀具失效形式及磨损机理等方面的研究,系统建立其高效精密加工基础理论;

(2)建立超细晶硬质合金高效精密加工基础数据库和专家系统,开展对其加工性能和低耗低成本等要求的系统评估,提供绿色高效精密的加工方案,实现其加工工艺路线和加工参数等的优选;

(3)继续研发先进的复合加工技术和新型刀具,并对其加工性能及加工机理展开深入研究,实现超细晶硬质合金等难加工材料的高效低损伤加工。