碳纤维增强PEEK薄壁结构件加工工艺研究

李 星 江希龙 李 松 陈 曦 马 骏

(北京空间机电研究所,北京市航空智能遥感装备工程技术研究中心,北京 100094)

0 引言

PEEK(聚醚醚酮)做为一种新型热固性工程材料[1-2]在航空航天、汽车行业、电子电器和医疗器械等领域有广泛的应用前景[3]。碳纤维(CF)是一种高强度、高模量、低密度增强材料,采用30%碳纤维增强PEEK可克服普通材料弹性模量低、软化温度低、抗溶剂性差、纤维/树脂粘接强度低等缺点,具有优异的物理力学性能(表1),在航空、航天、航海、机械、电气、生物工程等领域广泛应用[4]。目前国内外对PEEK/450CA30材料的成型机理研究较多且较为成熟,机械加工性能及工艺方面研究较少。本文通过对PEEK/450CA30遮光罩零件的加工特性及加工工艺进行了分析,通过切削试验确定了加工工艺参数及热处理参数,解决了其加工中的技术难题。

表1 PEEK/450CA30物理及力学性能Tab.1 Physical/mechanical properties of PEEK/450CA30

1 PEEK/450CA30遮光罩结构特点及加工难点分析

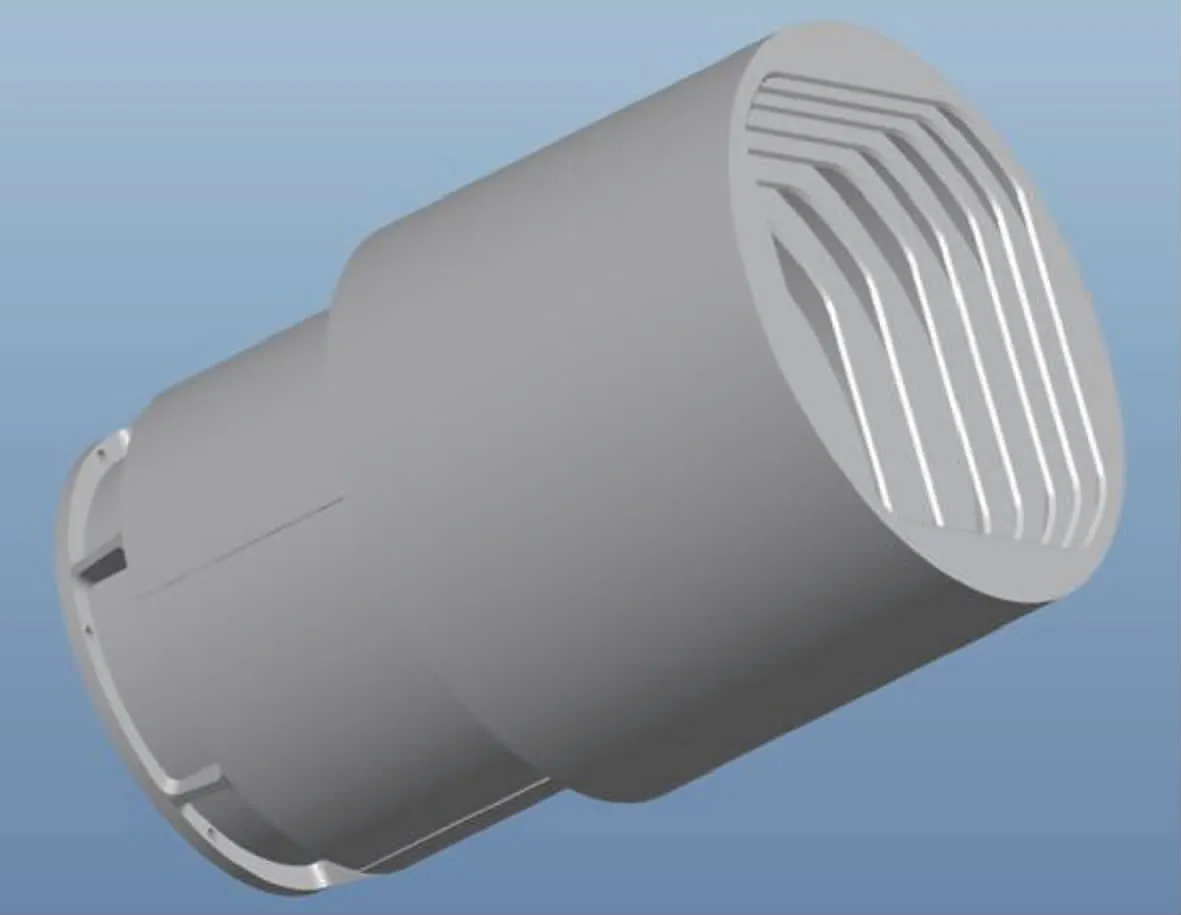

图1所示为光学遥感器上使用的PEEK/450CA30遮光罩,主要用于消除太空中对遥感相机镜头的有害杂散光,对结构质量及尺寸精度有严格要求。

图1 PEEK/450CA30遮光罩结构形式Fig.1 Structural form of PEEK/450CA30 lens hood

1.1 遮光罩结构特点

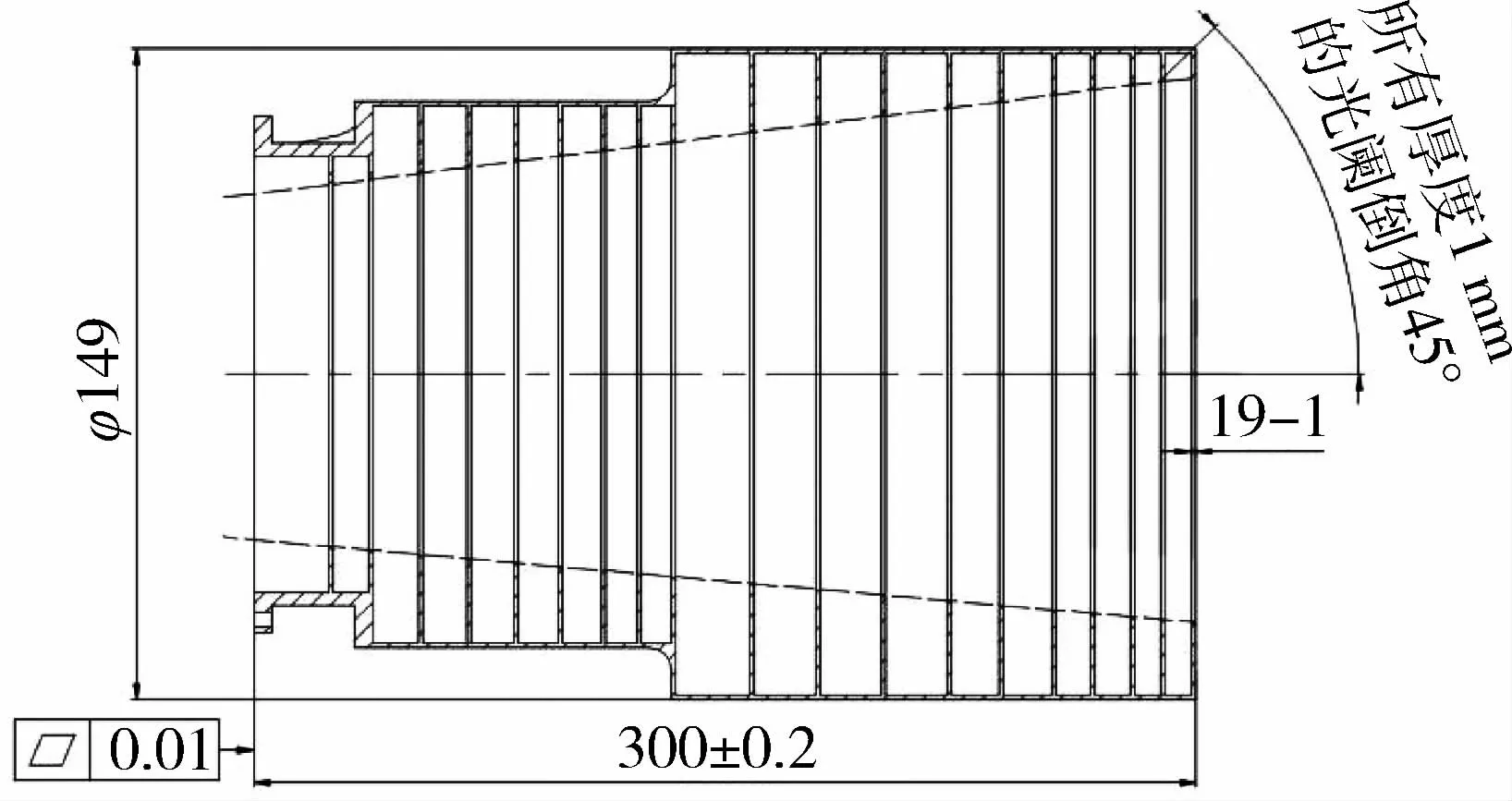

PEEK/450CA30遮光罩的结构(图2)为典型薄壁结构,主要设计要求如下:

(1)零件为回转体结构,为了有效消除杂、散光,内部分布了数十个间距不等、大小不同的方形光阑片,形成了整体带角度的锥形通光孔;

(2)内部方形光阑片厚度1 mm,内切槽深度最大30 mm,且有45°刃口,各处壁厚均为1 mm;

(3)连接平面度要求为0.01 mm。

图2 PEEK/450CA30遮光罩设计要求Fig.2 Design requirement of PEEK/450CA30 lens hood

1.2 加工难点分析

(1)PEEK/450CA30材料大尺寸棒料成型困难,内应力大。分析PEEK/450CA30材料制备工艺过程,材料属于热固性材料,由于成型压力、剪切应力、各向异性、模温不匀,硬化不均等因素的影响,会形成较大内应力[5],注塑成型过程中,源于熔体中纤维的流动取向,所以这种注塑材料的力学行为会呈现明显的各向异性[6-7],因此,原材料尺寸越大,成型过程中的内应力就越大,加工过程中因应力集中容易出现开裂。

(2)PEEK材料具有良好的加工性能,但通过比强度高、脆性的碳纤维进行增强后,使PEEK强度提高、脆性增大,加剧了该材料在加工过程中的刀具磨损和因材料脆性导致开裂的风险,磨损方式主要为刀具前刀面磨损,如图3中光亮处所示。

(3)零件结构复杂、精度高、整体壁薄、刚性差,加工过程中易发生颤振,影响加工精度及刀具磨损。整个零件要求保证的尺寸超过100处,内腔有19层壁厚为1 mm的方孔形光阑片,每处光阑片的边缘要求为45°尖角,最深内槽30 mm,深槽位置需要使用加长杆和专用刀具才能实现加工,连接面的平面度要求0.01 mm。

图3 刀具磨损情况Fig.3 Tool wear condition

2 PEEK/450CA30遮光罩加工过程设计

根据上述分析,要解决PEEK/450CA30遮光罩加工难题,需要从控制原材料内应力、避免刀具快速磨损、降低结构难度等方面着手,并需要合理设计工艺流程及工艺参数保证产品加工精度。

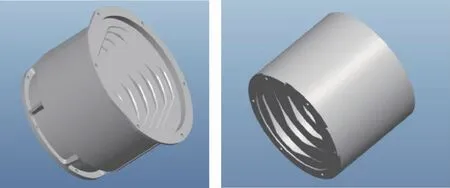

2.1 工艺措施

(1)拆分零件,降低材料成型及加工难度。将图2零件拆分为图4两个部分,采取螺纹连接的方式组合成一体。首先,拆分后产品长度减半,原材料成型长度缩短,降低了成型难度,同时随着原材料体积缩小,注塑过程中有效降低了原材料的内应力分布;其次,长度减少后,特别是内部深孔及内槽结构,加工时悬臂结构变短,有利于产品加工。

图4 拆分后结构示意图Fig.4 Structural sketch after splitting

(2)从材料成型和热处理两方面控制材料内应力。采用管料替代棒料,减少加工去除量,通过多次热处理降低原材料内应力及提高结构件尺寸稳定性。

(3)合理划分加工阶段,采用粗加工、半精加工、精加工等3个阶段完成精密加工。过程中需严格控制每个加工阶段的切削量:粗加工切削量,每次切深不超过0.2 mm;半精加工和精加工切深控制在0.1 mm以内,过程中穿插热处理及尺寸稳定化,控制及消除切削应力。

(4)合理安排加工顺序,考虑加工过中铣削的力较大,车削的力相对小,采取先进行内部结构的铣削加工,后进行外部结构的车削,光阑片壁厚为1mm,加工后产品结构薄弱,造成零件失稳,易造成产品开裂、产品精度难以保证等问题,所以采取先铣削后车削的工序安排。

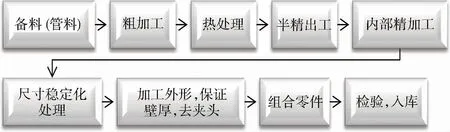

2.2 工艺流程

针对PEEK/450CA30遮光罩的结构特点、工艺难点及所采取的工艺措施设计了工艺流程,见图5。

图5 PEEK/450CA30遮光罩加工工艺流程Fig.5 Processing process of PEEK/450CA30 lens hood

2.3 PEEK/450CA30材料试验

材料的切削性能可以通过刀具耐用度、切削力、切削温度、表面粗糙度等指标来衡量。本文从刀具耐用度、切削力、切屑连续性以及热处理方面进行工艺试验,通过分析得出PEEK/450CA30材料的切削参数和热处理参数。

试验材料采用PEEK/450CA30棒材,规格为φ100 mm×250 mm;加工设备分别采用SPINNER数控车床/DMU125P进行车削和铣削加工;试验刀具采用YG6X硬质合金刀/PCD金刚石镶片刀。

试验方法:分别采用YG6X硬质合金刀/PCD金刚石镶片刀,在相同的切削速度、进给量、切削深度工艺参数下,采用Kistler测力仪测量切削力,采用HLEO精密投影测量仪测量刀具的磨损量,采用粗糙度仪测量表面粗糙度。

3 结果与讨论

3.1 刀具耐用度

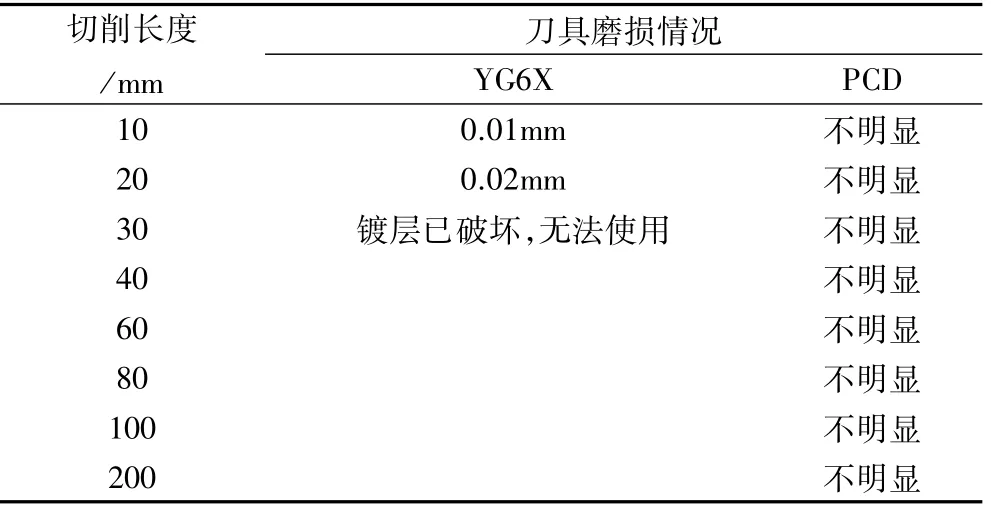

在刀具试验中,切削长度每10 mm检验刀具磨损情况,磨损程度对比结果见表2。可见PCD刀具磨损量明显低于YG6X,因此更适用于PEEK/450CA30材料的加工。

表2 YG6X/PCD刀磨损程度Tab.2 Wear degree of YG6X/PCD tool

3.2 切削力

得出YG6X和PCD刀具在同样切削速度下加工PEEK/450CA30材料的切削力如图6所示。可见,采用PCD刀具加工PEEK/450CA30的切削力明显降低。

图6 刀具切削力(v C=100 m/min)Fig.6 Cutting force of tool(v C=100 m/min)

3.3 切屑连续性

随着切削的进行,切削由带状[图7(a)]转化为细屑状[图7(b)],是由于刀具磨损导致切削不连续,切削过程由单纯的切削转为切削+挤压的复合过程,加工表面也随之发生变化,由最初的光亮表面转为纹路明显的表面(图8)。

图7 PEEK/450CA30切屑Fig.7 Chips of PEEK/450CA30

通过切削加工试验,确定的PEEK/450CA30材料加工工艺参数如表3所示。

图8 PEEK/450CA30试件加工表面Fig.8 Machining surface of specimen of PEEK/450CA30

表3 PEEK/450CA 30材料加工参考工艺参数Tab.3 Reference process parameters of PEEK/450CA30

表3中所示参数选用原则如下:

(1)粗加工阶段,宜采取较小切削速度、进给量相对大的方式,以保证生产效率;

(2)半精加工和精加工阶段,宜采取切削速度较大、进给量和切深量较小的方式,以保证产品尺寸精度和表面质量。

3.4 尺寸稳定化处理

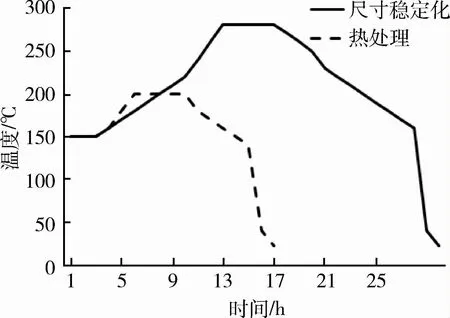

目前,尺寸稳定化处理一般有热处理、自然时效、超声振动时效等方式。本文采用热处理的方式对PEEK/450CA30原材料进行消除应力,通过对PEEK/450CA30复合材料进行热处理,改善力学性能的同时,可以一定程度上消除其内应力[7]。

通过试验,对PEEK/450CA30材料进行热处理(图9)能够有效消除该材料的内应力,有助于改善产品的机械加工性能、保证产品尺寸精度及形位精度。

图9 PEEK/450CA30热处理/尺寸稳定化曲线Fig.9 Temperature curve of heat treatment/size stabilization treatment of PEEK/450CA30

通过上述措施,成功加工PEEK/450CA30薄壁件(图10),主要精度指标实测如下:

(1)光阑片壁厚尺寸实测(1±0.05)mm,整体壁厚(1±0.05)mm;

(2)安装面平面度0.01 mm;

(3)加工表面粗糙度Ra1.6μm。

该零件满足设计要求,经空间飞行验证,能够满足空间使用条件。

图10 PEEK/450CA30遮光罩产品Fig.10 PEEK/450CA30 lens hood

4 结 论

(1)针对PEEK/450CA30的薄壁结构件,通过优化结构设计,可以有效降低材料成型难度和加工难度。

(2)采用PCD刀具加工PEEK/450CA30材料,可以保证尺寸精度和良好的表面粗糙度。

(3)对PEEK/450CA30进行热处理,可以在一定程度上消除内应力,降低零件加工开裂风险;可以起到尺寸稳定化的效果,保证零件尺寸形位精度。