纤维缠绕角度对CFRP-Al混合圆管横向受载性能影响

孙佳睿 马其华, 甘学辉 孙泽玉

(1 上海工程技术大学机械与汽车工程学院,上海 201620)

(2 纤维材料改性国家重点实验室(东华大学),上海 201620)

文 摘 基于准静态横向弯曲试验对缠绕工艺下制备的CFRP/Al混合圆管进行抗弯性能和吸能特性研究,分析了混合圆管的破坏模式,基于不同纤维缠绕角度的碳纤维复合材料-铝合金混合圆管三点弯曲试验结果,通过有限元仿真方法研究了内层纤维缠绕角度对其横向抗弯与吸能特性的影响。试验结果表明,CFRP-Al混合圆管横向载荷下的失效形式、损伤模式与纯铝管基本保持一致,但受纤维缠绕角度的影响失效形貌略有差异。纤维缠绕角度越小,CFRP-Al混合圆管的抗弯性能和吸能性越好,同时压溃效率(CFE)明显降低。基于验证的有限元模型,研究不同角度纤维缠绕内层对于表层纤维层的应力传递影响,小角度缠绕内层对于管件的轴向拉伸变形抑制增加了管件整体峰值载荷与吸能作用,大角度缠绕内层对于管件环向刚度的提升增加了整体压溃效率。依此分析可为合理设计CFRP-Al混合管提供有效依据。

0 引言

薄壁构件作为典型的缓冲吸能结构,广泛应用于航空、汽车等交通领域中。碳纤维增强复合材料(CFRP)具有质轻、比强度高和比模量高等特点已成为飞行器的重要组成材料。但CFRP在极限载荷条件下的失效复杂、不稳定,易受结构的几何形状[1]、触发机制[2]、加载方式[3]以及铺层设计[4]等诸多因素影响。而铝合金具有良好的延展性,失效模式稳定,为保证结构的可靠性,采用CFRP与铝合金相结合制成的结构件,兼顾金属性能稳定、CFRP材料轻量化等特点,同时通过金属成熟的连接工艺解决了CFRP构件连接困难的问题,因此兼具两者优点的混合结构具有广泛的应用前景。

目前,复合材料/金属混合结构的GLARE板的国内外研究已比较全面[5-7],而薄壁管件作为交通运输工具中主要吸能缓冲装置[8],其混合结构的研究尚处于起步阶段,国内外研究人员从试验和仿真方面分析了轴向方向下混合管的准静态和冲击下吸能特性与触发机制、结构几何参数以及复合材料设计工艺的关系[9-13]。而在飞机事故中,主要是受到侧面的坠撞破坏,对其进行侧向适坠性设计可以保护乘客的安全[14]。目前在混合结构薄壁管件在横向受载下的研究方面较少[15-16],因此研究混合薄壁管件在横向载荷下的失效模式与吸能机理意义重大。

本文基于准静态横向弯曲试验对缠绕工艺下制备的CFRP/Al混合圆管进行抗弯性能和吸能特性研究,分析了混合圆管的破坏模式,通过有限元模型分析CFRP内外层应力对结构的影响,讨论了不同纤维缠绕角度对CFRP/Al混合圆管力学性能和吸能特性的影响。

1 实验

1.1 试件

1.1.1 原材料

AA6063T6铝合金;T700-12K碳纤维,日本东丽株式会社;BAC172环氧树脂,浙江百合航太有限公司。原材料性能见表1。

表1 A l6063T6和T700/BAC172的材料性能Tab.1 Material properties of the T700/BAC172 and Al6063T6

1.1.2 制备工艺

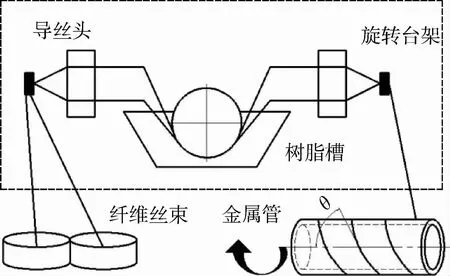

在进行缠绕之前,铝圆管的外表面使用砂纸打磨抛光来提高CFRP/Al混合管中Al和CFRP之间的结合强度。将打磨后的铝管浸泡在丙酮中进行清洗,去除表面杂物。通过图1所示的湿法缠绕工艺将CFRP预浸料带缠绕在清洗后的铝管上,θ为缠绕角,其中0°为沿管的轴向方向。将缠绕好的混合管用真空袋密封好放置于烘箱中固化成型。以预浸料中过量的树脂作为胶黏剂,实现CFRP和铝管之间的粘结。

图1 CFRP/Al混杂管的制备Fig.1 Manufacture of CFRP/Al hybrid tube

1.1.3 试件尺寸

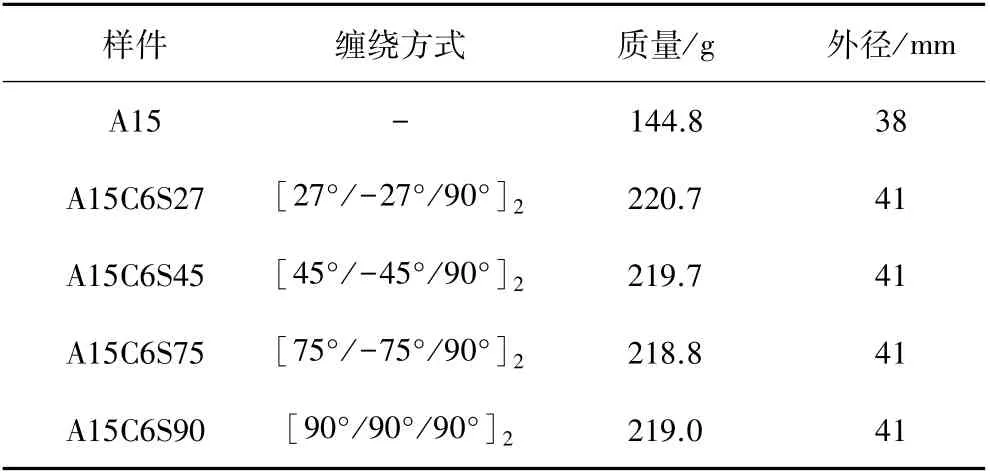

铝管管长300 mm、外径38 mm及壁厚1.5 mm。考虑到缠绕工艺及本缠绕机特点,确定27°/-27°为工艺可靠最小缠绕角。故设计了四种外径均为41mm,碳纤维复合材料缠绕6层的混合管,其详细几何参数尺寸见表2。

表2 样件的几何参数Tab.2 Geometric parameters of specimens

1.2 准静态三点弯试验

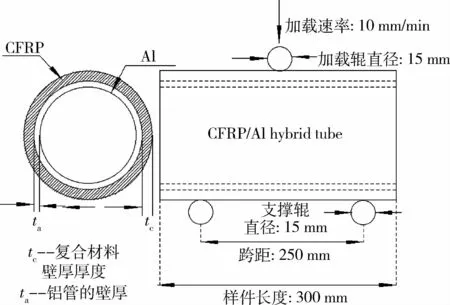

CFRP/Al混合管式样的三点弯试验如图2所示,采用最大配载为100 kN的LD26.10万能试验机进行准静态三点弯试验,整个试验过程中加载辊的加载速率为10 mm/min,设置每个样件的最终加载位移为50mm。试验机的数据采集系统同步记录载荷-位移曲线,并计算得到所需的评价性能指标。

图2 CFRP/Al混合管三点弯曲试验示意图Fig.2 Schematic of three point bending test for CFRP/Al hybrid tube

1.3 性能评价指标

分别以总吸收能量(EA)、载荷峰值(pmax)、平均载荷(pmean)、压溃效率(CFE)和比吸能(SEA)对比评价不同混合管受载结果。其中:

EA测量的是加载过程中结构吸收的总应变能,其计算公式如下:

式中,F(x)为瞬时加载力,d为加载位移。

pmax可以从曲线中直接得到,平均载荷pmean计算如下:

CFE用来测量加载力的均匀性,是平均载荷和载荷峰值的比值,如下

SEA是单位质量吸收的能量,用来评估结构的能量吸收的质量效率,其公式如下:

式中,m为样件的质量,显然较高的比吸能表明该结构具有较高的能量吸收效率。

2 结果与讨论

2.1 不同薄壁混合管的失效变形模式

CFRP/Al混合管的试验跨距与混合管的外径比值约为6.03(大于5),满足准纯弯曲条件,可忽略剪切应力的影响。

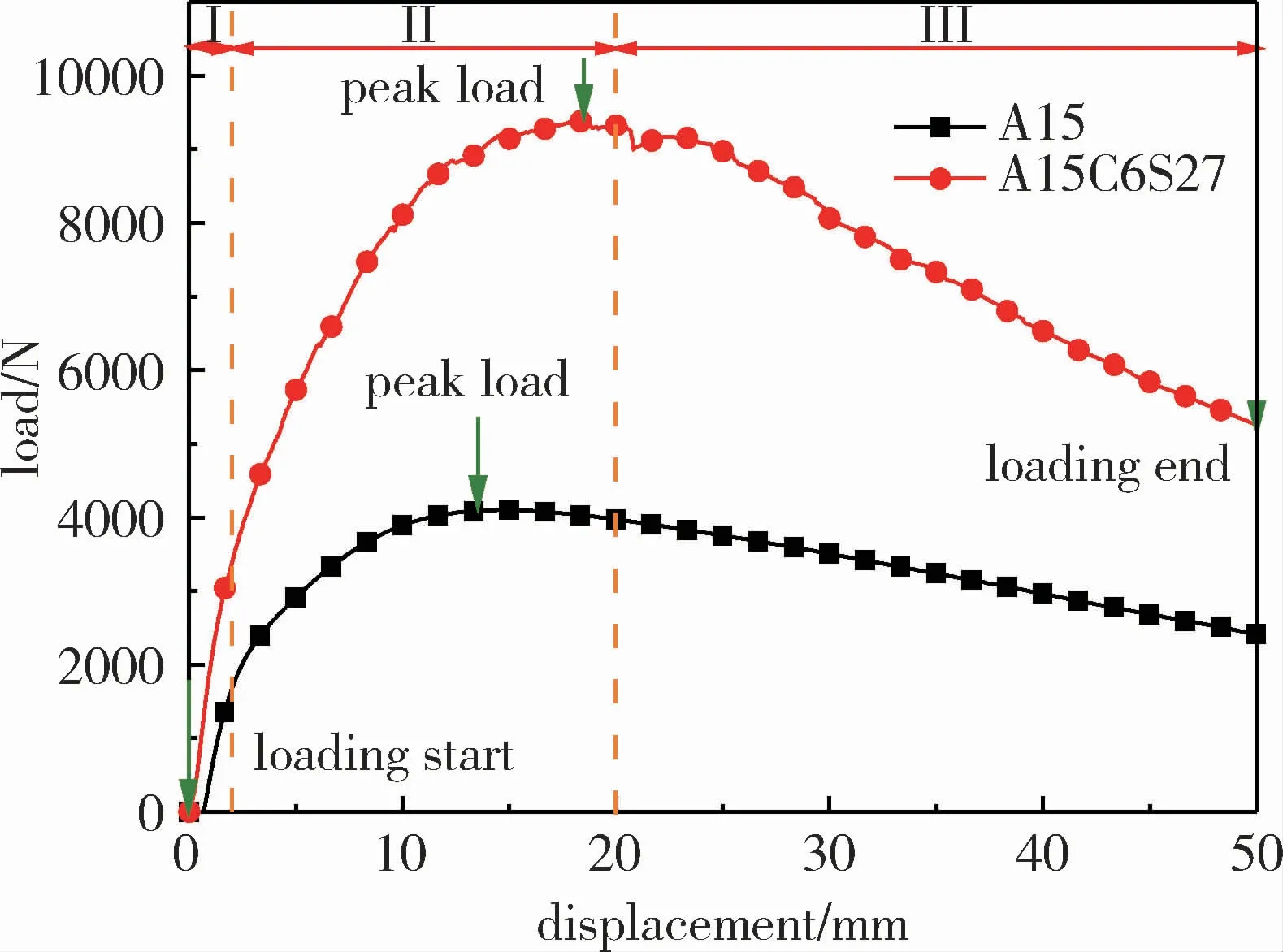

金属管在横向受载作用下的两种失效模式[17]:一种是塑性铰形成的稳定塌陷模式,一种是在拉伸侧具有裂纹扩展的不稳定塌陷模式,断裂模式取决于弹性模量、屈服强度和梁壁厚的几何参数。由于铝管的径厚比在为25.33(大于20),属于稳定塌陷模式的范围内。薄壁铝圆管的三点弯稳定塌陷变形模式主要分3个阶段:压入阶段、压入弯曲阶段和结构塌陷。如图3所示,铝管和混合管的载荷-位移曲线对比可知,两者受载过程大体一致。第一阶段的线弹性阶段,由于纤维增强层的加强作用,材料的弹性模量明显提升,混合管的承载性明显高于铝管。第二阶段的塑性屈曲阶段,可以看出缠绕层不仅增强了管件的屈曲极限载荷,并使屈曲破坏得到了延迟。这一结果表明缠绕纤维层对于原铝管的塑性增强作用非常明显,峰值载荷提升了128%。第三阶段的持续压溃过程,由于内部铝管的塑性变形导致外层纤维形成渐进性失效,抑制了铝管塑性铰的形成,使得载荷下降缓慢,形成了更高的承载能力。

图3 铝管和混合管载荷位移曲线Fig.3 Load displacement curves of Al tube and hybrid tube

从两种管最终的失效模式(图4)可以看出混合管表层的纤维损伤对于内部铝管层的承载性的增强作用,铝管结构的横向受载变形较混合管更为明显。

图4 铝管和混合管损伤形式对比Fig.4 Damage form of Al tube and hybrid tube

混合管在横向载荷作用下,两种不同的变形行为如图5所示。一种是外部复合材料层直接受压缩载荷作用产生变形,其变形受金属塑性变形影响而受到限制,此时复合材料不会断裂且与铝管共同承受横向载荷吸收能量;另外一种情况则是受横向载荷的作用,在管件背面部分,外部复合材料层因拉伸载荷进而发生断裂,此时复合材料不再承受载荷和能量吸收,只由铝层吸收。由于CFRP层抗变形能力突出,因而混合管件在横向载荷作用下的吸能性显著提高,同时不同复合材料层对于管件整体性能的影响存在差异。

图5 混合管受力示意图Fig.5 Schematic diagram of the CFRP-AL tube

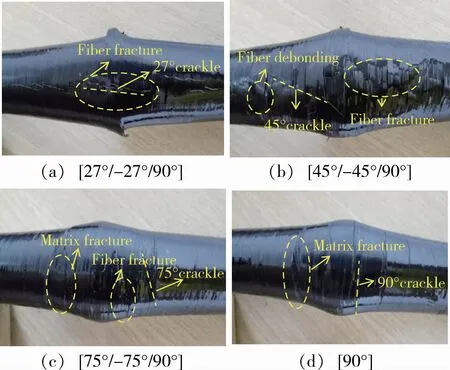

图6为4种缠绕方式混合管的受拉面损伤对比结果。可以看出,混合管表面破坏形貌主要为表层的纤维剥离和纤维之间的基体开裂,而表面受拉伸作用下CFRP产生裂纹,且裂纹方向沿内部纤维缠绕角度(27°、45°、75°和90°)的方向产生并扩展。由于在横向载荷作用下,复合材料下表面受张力作用,当内外层均为90°层受拉时,复合材料轴向上基体为主体易发生开裂,导致整体性能提升不大。而随着内层缠绕角度逐渐减小,纤维逐渐成为主要受载主体,且由于纤维拉伸性能明显强于基体的作用,内层不易破坏,大大提高了混合管的性能,所受载荷沿纤维方向分配,从而使得外层纤维的裂纹沿着内层纤维方向扩展。

图6 不同缠绕角度下混合管的破坏模式Fig.6 Failuremode of hybrid tubeswith differentwinding angle

2.2 缠绕角度对吸能特性的影响

不同缠绕角度对混合管抗弯性能的影响规律如图7所示。可知,A15C6S27峰值载荷最大,为9 383.1 N。随着缠绕角度的增大,抗弯载荷在降低,但峰值过后载荷下降的趋势在减缓,说明缠绕角度的增大阻滞混合管变形的能力提高但所承受的载荷不高。其中[75°/-75°/90°]和[90°/90°/90°]的抗弯载荷相当,也表明75°后的大角度抗弯性能无明显变化。

图7 CFRP/Al混合管的载荷位移曲线Fig.7 Load displacement curves of CFRP/Al hybrid tubes

由图7曲线计算得到了各圆管吸能评价指标如表3所示。随着缠绕角度的减小,总吸收能量逐渐增大。其中A15C6S27的总吸能值最大为362.8 J。考虑到管件的几何参数(壁厚和质量)的影响,采用比吸能(SEA)评价结构的能量吸收效率。对比各混合管与铝管的比吸能,其中铝管的比吸能为1.13 J/g,与之相比,混合管的能量吸收效率提高明显。而随着CFRP缠绕角度的增大,导致CFRP/Al混合圆管的比吸能成下降趋势,而在[90°/90°/90°]缠绕下的混合管部分SEA值略高与[75°/-75°/90°]缠绕角,是因为[90°]3的抗变形能力最好,载荷下降趋势最慢,故平均载荷略高于[75°/-75°/90°]缠绕时的平均载荷。通过比较可知A15C6S27的比吸能最高为1.55 J/g,比原来的基础管提高了37.96%。

当纤维和基体断裂时,剩余的冲击能量被重新分配到未损坏的CFRP层进行吸收。当缠绕角度变小时,纤维逐渐沿轴向受拉,此时纤维为主体承受载荷,且抗弯和抗压强度增大,故吸收能量增大,比吸能增加。

比较不同缠绕角度下的混合管CFE的分布。高CFE值意味着峰值载荷和平均载荷之间的差别很小,当CFE很高时,承载结构抗变形能力越好,保护作用明显。从图中可知大致趋势是缠绕角度的增大,混合管抗 弯 的CFE值 在 增 大。而[27°/-27°/90°]和[45°/-45°/90°]缠绕的混合管的CFE较低是由于其峰值载荷的明显上升,尽管如此CFE值也与基础管相差无几,提供了良好的抗撞性。[75°/-75°/90°]和[90°/90°/90°]下的混合管CFE高是由于缠绕角度增大,环向刚度增加,弯曲变形造成的圆截面扁化得到抑制,抗变形能力提高,避免了抗弯刚度迅速降低,载荷下降趋势缓慢使得平均载荷和峰值载荷之差较小。其中A15C6S90的CFE值最高为86.1%。

表3 混合薄壁管的力学评价指标Tab.3 Evaluation index of specimens

3 数值模拟

3.1 有限元模型与失效判据

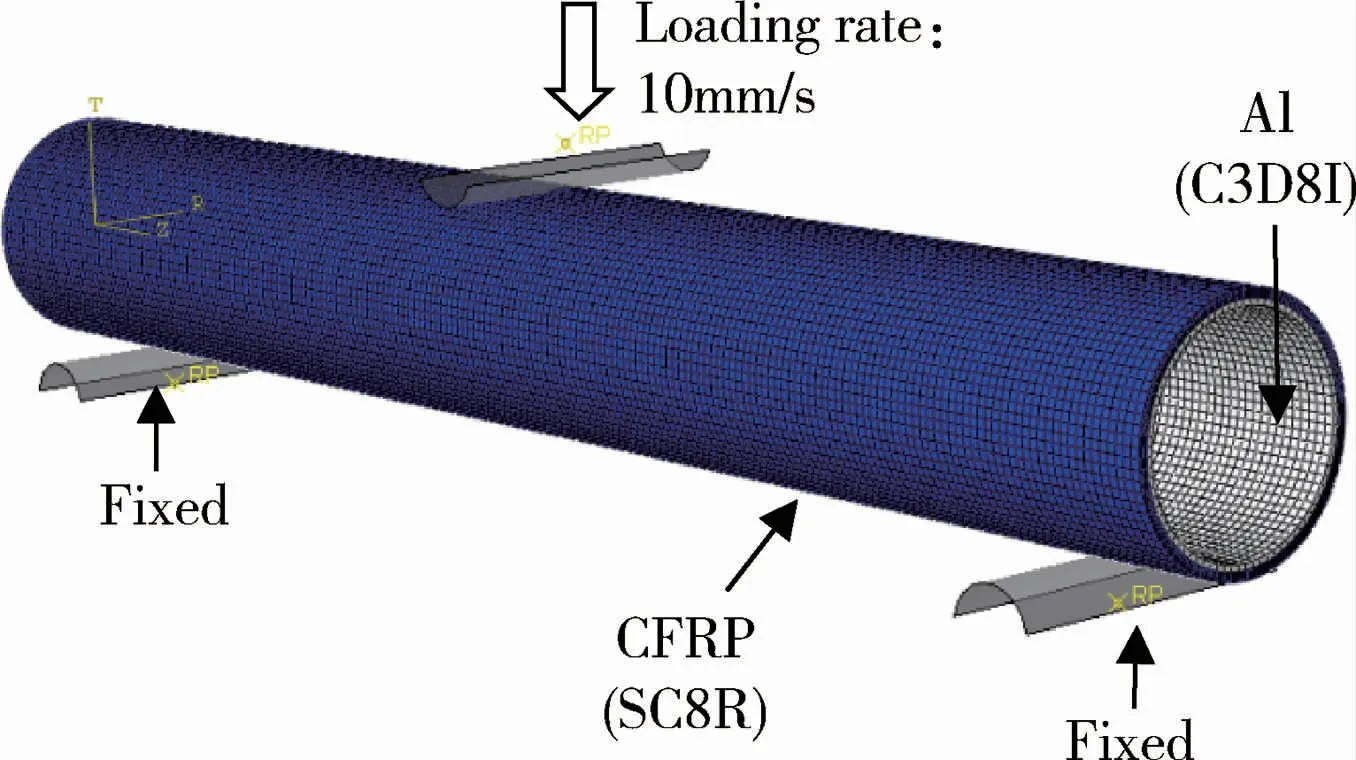

为对不同缠绕层在横向载荷下的应力传递过程进行分析,采用ABAQUS/Explicit软件对CFRP/AL混合圆管横向受载试验进行有限元模拟,所建模型如图8所示。铝管部分网格采用solid单元(C3D8I),CFRP部分划分6层,每层厚度为0.25mm,采用Continuum Shell单元(SC8R),网格大小为1.5 mm×1.5 mm,共划分113 400个网格。当单元达到完全失效状态时,对单元进行失效删除。加载辊和支辊为刚性体设置,接触为通用接触,由于支辊为滚轴支辊,所以接触的摩擦因数范围为0.001~0.005,边界设置为支辊固定,加载辊设置加载速度为10 mm/s。

图8 CFRP/Al混合管有限元模型Fig.8 Finite elementmodel of CFRP/Al hybrid tube

模型采用ABAQUS中内嵌二维Hashin失效准则对CFRP在弯曲过程中的损伤失效状态进行描述,对复合材料的4种失效模式如下:

试中,σ11、σ22为不同方向上的主应力,11表示纵向(平行于纤维方向),22表示横向(垂直于纤维方向),τ12为切应力,12表示剪切方向;XT为纵向拉伸强度;XC为纵向抗压强度;YT为横向拉伸强度;YC为横向抗压强度;SL为纵向剪切强度,其相关性能参数见表4。当上述任一等式成立时,即开始出现相应类型的损伤。采用二维Hashin失效准则可以直观的观察到纤维和基体的损伤状态,便于对混合结构的损伤失效机理进行分析。

表4 CFRP材料力学性能Tab.4 Material properties of the CFRP

3.2 仿真结果分析

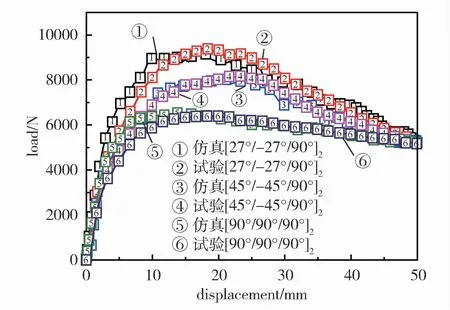

鉴于内层75°和90°混合管的抗弯特性接近,只以A15C6S27、A15C6S45和A15C6S90 3种样件为对象,建立仿真模型,得到了如图9中的各混合管仿真与试验的载荷-位移对比结果。可以看出,3种样件的仿真与试验结果接近,载荷变化趋势相同,可以利用仿真结果对混合管的变形模式与吸能机理做深入分析。

图9 CFRP/Al混合管的仿真与试验载荷位移曲线对比Fig.9 Load displacement curves of experiment and FEA of CFRP/Al hybrid tube

为分析不同缠绕角度对于混合管抗弯性能的影响,在线弹性变形阶段提取了3种样件加载位移在2 mm处的CFRP最外层和与铝管接触的最内层的Von-Mises应力分布(图10)。可以看出由于内层缠绕角度的不同,表层均为90°缠绕下其内层应力分布明显不同,内层应力方向沿着纤维角度的设置方向分布,通过层间的传递作用,在相同加载位移下对外层90°纤维的变形起到了抑制作用,弯曲变形造成的圆截面扁化得到抑制,表现为压溃效率的明显提升。随着内层纤维缠绕角度的进一步增大,外层应力也逐渐增大。

图10 混合管在加载位移2mm处的应力分布Fig.10 von-Mises stress distribution at a loading nose displacement of 2.0 mm around the contact region

4 结论

在准静态弯曲试验下,研究了纤维缠绕角度对CFRP缠绕薄壁铝圆管的横向压溃性能的影响,得到以下结论:

(1)基于三点弯曲试验,各缠绕角度下的CFRPAl混合圆管的失效历程与Al管基本保持一致。纤维缠绕增强层在管件正背面受压拉的变形有效地抑制了铝管的塑性变形,混合管屈服极限、比吸能明显提升。横向载荷作用下,混合管受拉面复合材料层破坏形式与纤维缠绕角度密切相关。

(2)采用有限元分析的方法,分析了线弹性阶段不同角度缠绕内层对于表层应力分布的影响。内层应力分布方向与纤维角度的设置一致,随着内层纤维角度的减小使得最外层承受的应力减小,表明小角度缠绕内层对于增强管件抗弯性能提高明显。

(3)纤维缠绕角度对混合管抗弯性能和吸能特性的影响显著。纤维缠绕角度越小,抗弯峰值载荷越高,比吸能更好,而随着角度的增加,混合管结构塌陷阶段载荷下降缓慢,环向刚度下降减缓,弯曲变形的抑制作用提高结构压溃效率提高。考虑到抗变形与吸能的双重要求。缠绕型CFRP-Al管应采用多角度混合设计方式。