PEEK卡箍载荷及耐环境性能研究

任 超 李伟力 刘明明 刘泽铮

(中国航空综合技术研究所,北京 100028)

文 摘 为支撑型号设计选用,针对P型和马鞍型两种结构的聚醚醚酮卡箍进行了拉伸载荷试验和多种环境试验,分析了振动与冲击、温度老化、液体浸渍、湿度、盐雾等环境试验条件对产品性能的影响,试验得到了卡箍最易失效的受力方向以及不同安装方式、不同温度条件下的拉伸载荷数据。研究表明:PEEK卡箍在试验环境温度下拉伸性能比较稳定;在湿热环境下易出现开胶现象;在振动与冲击、温度老化等环境载荷下能保证结构完整和性能稳定,可以在一定条件下代替金属箍带卡箍。

0 引言

卡箍通常用于飞机、发动机上各种管路、电线电缆、仪表仪器、成品附件等产品的安装与固定[1]。由于其遍布飞机功能系统的各个部位,除工作载荷外还承受包括振动、机械冲击、温度循环、湿热、液体浸渍等多种环境载荷,卡箍的结构完整性和功能可靠性会直接影响飞机的飞行安全。国内广泛采用的安装固定卡箍一般由箍带和胶垫组成,其中箍带材料主要有铝合金、结构钢、不锈钢、塑料等[2]。随着新型歼击机、舰载机、运输机等型号的立项研发,装备性能不断提升,对卡箍等标准件的强度、结构质量、抗疲劳性和环境适应性等都提出了更高的要求。聚醚醚酮(简称PEEK)具有低密度、高强度、高模量、耐高温、耐腐蚀及尺寸稳定等特点[3-6],已经在国外广泛用于军工领域。PEEK卡箍除了材料本身的特点之外,相比传统的带垫金属卡箍还有以下优势:

(1)易安装,带垫金属卡箍尤其是不锈钢箍带卡箍安装困难,安装效果受具体操作影响较大,PEEK卡箍则安装便捷,安装一致性较高;

(2)箍带和胶垫一体化处理,避免了使用过程中胶垫蹿动造成的装配问题;

(3)相对于金属卡箍,PEEK卡箍对线束、导管的损伤风险更低。

基于以上特点,PEEK卡箍产品在国外军民用飞机中广泛应用,积累了大量试验与外场数据,为设计选用提供了支撑;而国内此类产品研发尚处于起步阶段,相应的验证试验还不完善[5]。为了满足新型号的设计选用需求,对PEEK卡箍产品承载性能和耐环境性能进行全面的考核已是当务之急。本文对两种结构形式的PEEK卡箍进行了载荷试验,并通过对比试验分析了振动、温度老化、液体浸渍等环境载荷对产品性能的影响,为PEEK卡箍的设计选用了提供必要的数据支撑。

1 试验

1.1 试件

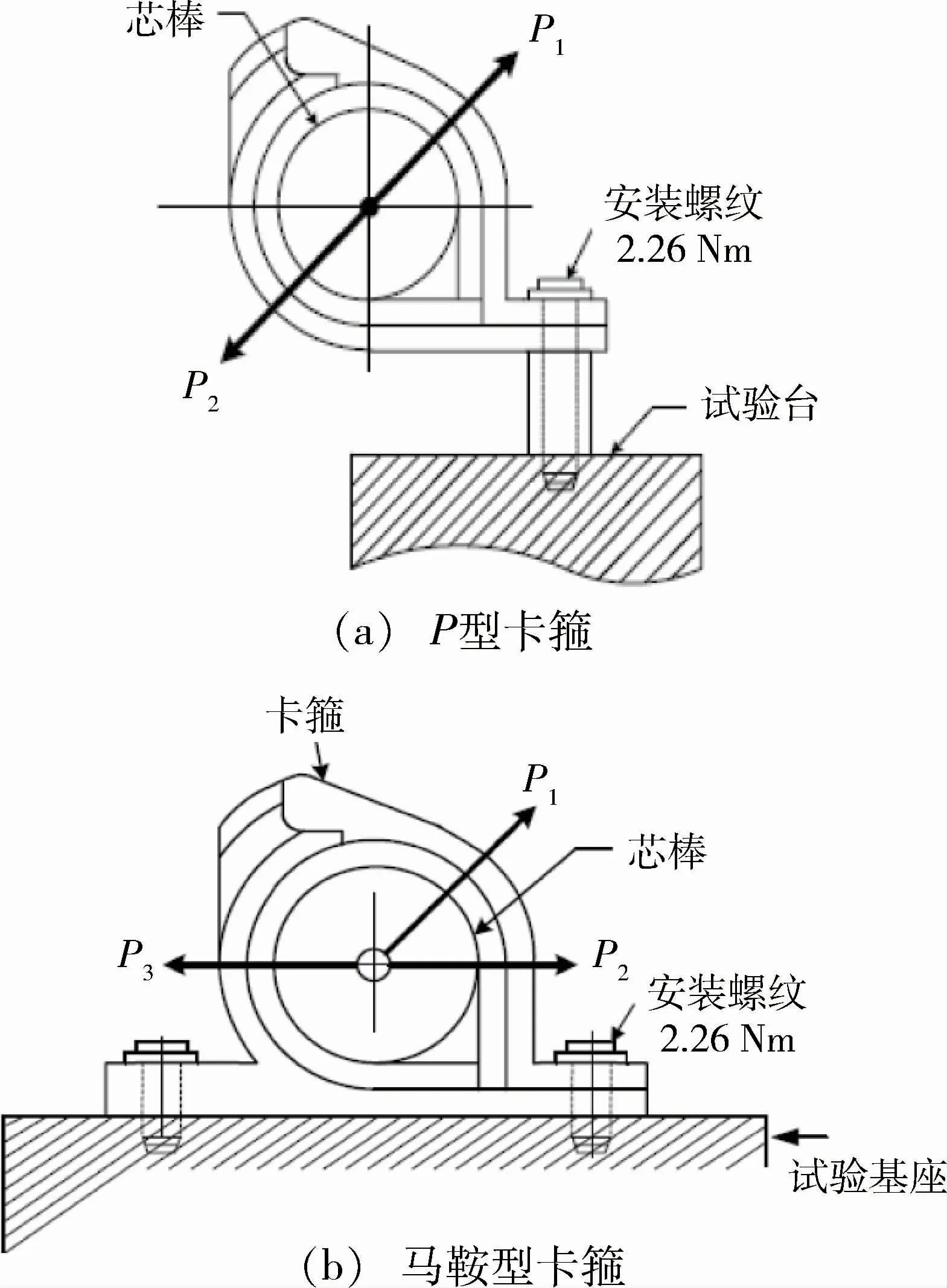

试验选用P型和马鞍型两种典型结构的卡箍[8-9]进行试验研究,卡箍箍体材料是PEEK,衬垫材料是硅橡胶,两部分通过模压成一体,试验样件如图1所示,内径分别是3.65和5.08 cm。这两种结构形式的卡箍广泛应用于飞机的多个系统,起到线束和管路的固定支撑作用。

图1 PEEK卡箍试验样件Fig.1 PEEK clamp test sample

1.2 拉伸试验

卡箍在服役过程中会承受来自导管、线束或其他成品的机械载荷作用,卡箍在载荷下结构完整和功能可靠是保证飞行安全的基本条件。为了获得PEEK卡箍抵抗极限载荷的能力,本文在不同的安装角度和环境温度下对试验件进行了拉伸试验,安装示意图见图2。

图2 卡箍安装示意图Fig.2 Installation diagram of clamp

试件安装到专用夹具上后,以25.4 mm/min的拉伸速率加载,直至破坏。

1.3 环境试验

1.3.1 振动与冲击试验

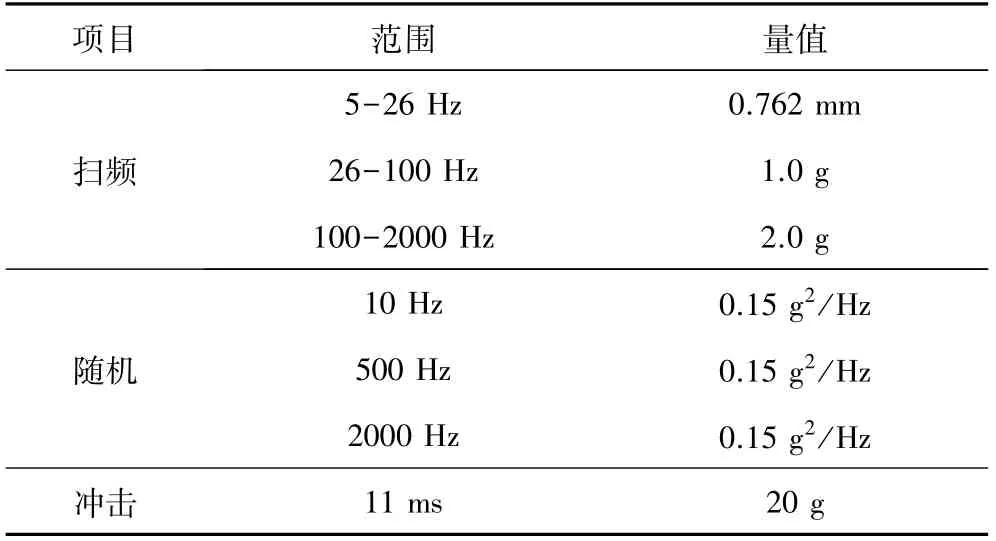

振动和机械冲击是对卡箍结构强度、疲劳性能影响最大的环境载荷之一,可能导致卡箍箍带断裂,完全丧失安装固定能力。本文针对P型和马鞍型卡箍开展了正交三轴向的振动和机械冲击试验,试验用导管、线束、管内油液、卡箍安装间距等均按美国波音公司标准BPS—S—222[10]执行,试验流程如图3所示,振动与冲击试验输入条件见表1。

图3 振动试验流程Fig.3 Vibration test process

表1 振动试验量值Tab.1 Vibration test values

1.3.2 老化试验

老化试验分为干热老化、湿热老化和温度循环老化三个条件分别进行,以研究PEEK卡箍在不同温度、湿度条件下的性能稳定性,具体试验条件如下:

干热:温度控制在135℃(公差±2℃),保温720 h;

湿热:温度控制在135℃(公差±2℃),湿度为95%(公差±5%),保温720 h;

温循:温度控制在-54℃~105℃~-54℃(公差±5℃),每个极限温度保温15 min,每个循环时间1 h,进行400次高低温循环老化。

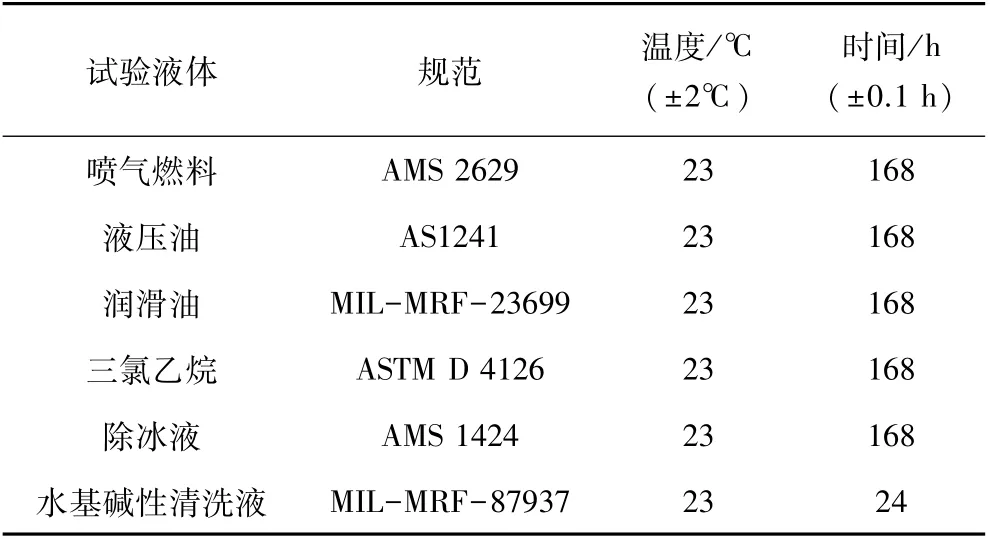

1.3.3 液体浸渍试验

卡箍装机后会接触到多种油液环境,不同油液对产品会产生污染,通过液体浸渍试验研究卡箍的耐液体性能,具体试验条件如表2所示。

表2 液体浸渍试验条件Tab.2 Test requirements of each liquid immersion

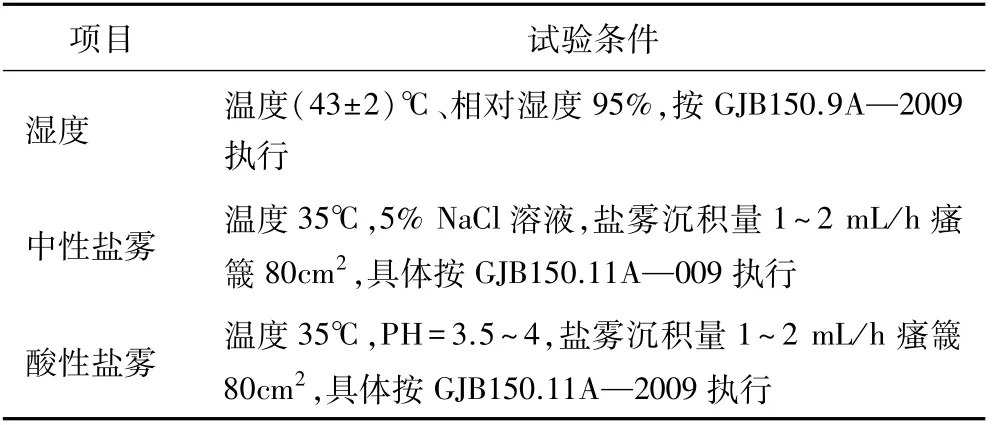

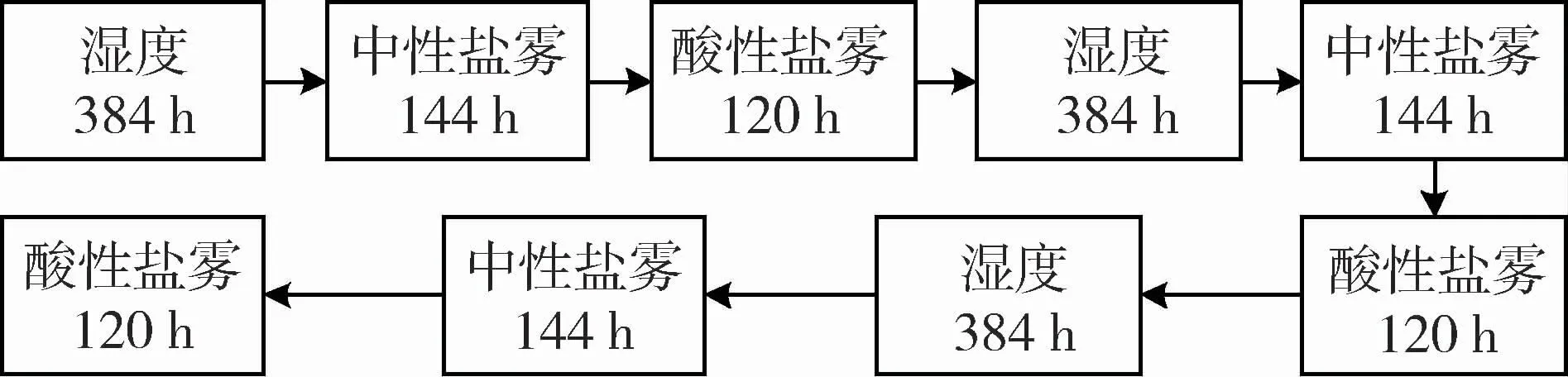

1.3.4 湿度、盐雾交替试验

PEEK材料具备良好的耐腐蚀性能,为了验证PEEK卡箍是否满足装备在海洋等高盐环境的腐蚀条件要求,针对P型卡箍开展了湿度、盐雾交替试验,盐雾试验按24h喷盐雾和24 h干燥交替进行,详细试验条件见表3,试验流程如图4所示。

表3 湿度与盐雾试验条件Tab.3 Teat conditions of hum idity and salt fog

图4 湿度与盐雾试验流程Fig.4 Humidity and salt fog test process

1.4 环境试验后拉伸试验

为了进一步获取卡箍在承受环境载荷后的性能数据,将环境试验后的试验件再进行拉伸试验,具体安装要求与1.2节拉伸试验要求保持一致;加载方向按最小承载方向进行,即P型按P1方向,马鞍型按P2方向。

2 结果与讨论

2.1 环境试验

2.1.1 振动与冲击试验

试验件经过三个方向的振动和冲击作用后未发生与线束/导管脱离,且无裂纹、破坏、开胶、永久变形或其他影响产品性能的损伤;前后两次的扫频振动发现结构的共振频率未出现明显变化;夹紧导管进行振动时,出现了导管转动的现象,夹紧能力还不足以保证振动环境下的导管稳定。

2.1.2 老化试验

试验件在干热和温度循环试验后均未出现开胶、变形或其他破坏现象;湿热试验结束后,出现了大量的(50%以上)箍带与胶垫剥离现象(图5)。

图5 湿热试验后箍带与胶垫剥离样件照片Fig.5 Photo of failure sample after damp heat test

2.1.3 液体浸渍试验

试验件在喷气燃油、液压油、润滑油、三氯乙烷、除冰液中浸渍后未出现任何破坏和开胶现象,可以用于存在以上油液污染的系统;在水基碱性清洗液中浸渍后出现明显的膨胀和开胶现象,应避免在此种环境下使用。

2.1.4 湿度、盐雾交替试验

盐雾试验后试件均未出现任何开胶、破损、腐蚀及其他失效现象。

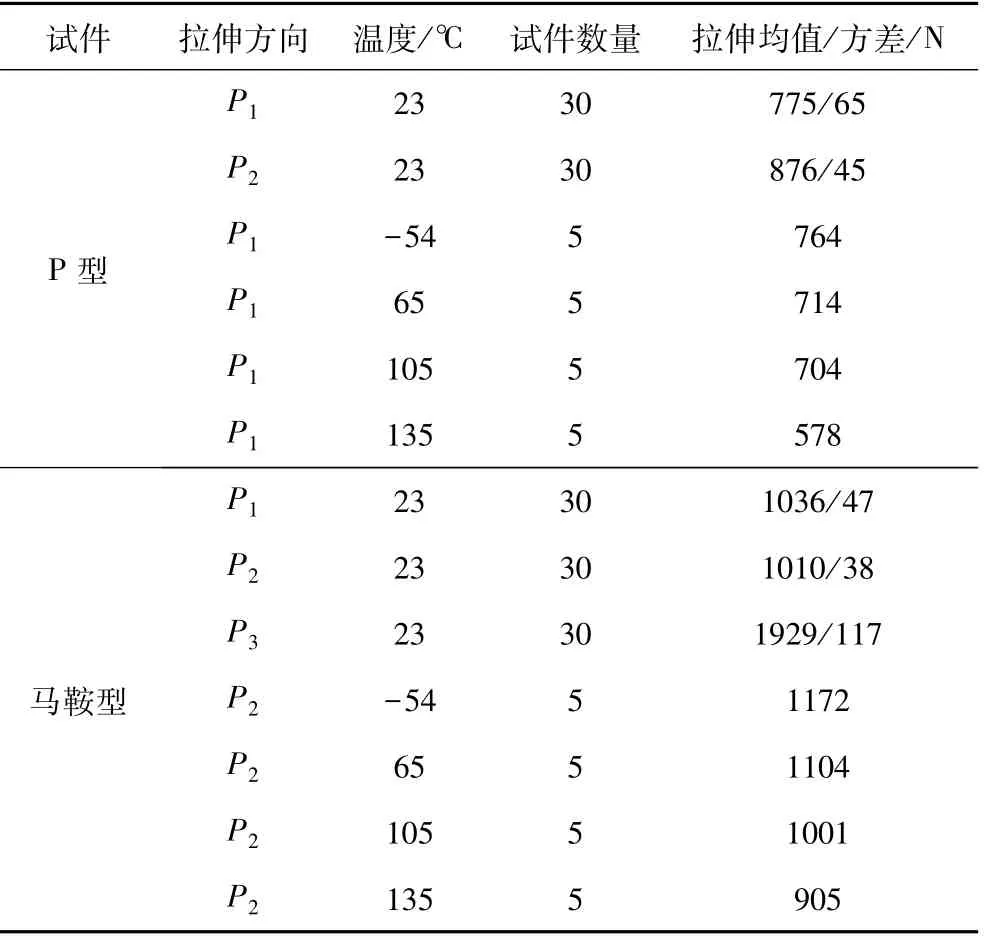

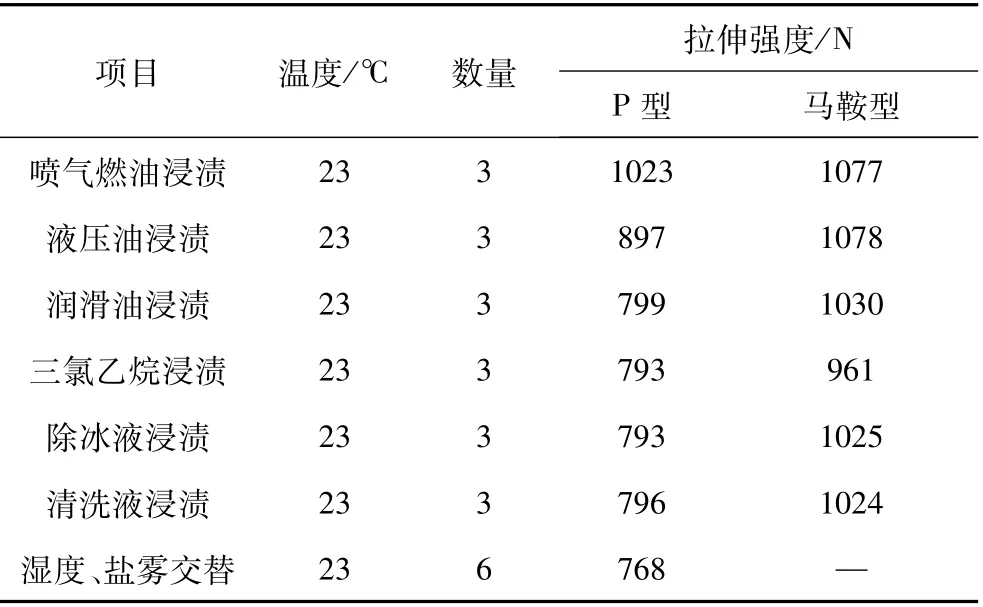

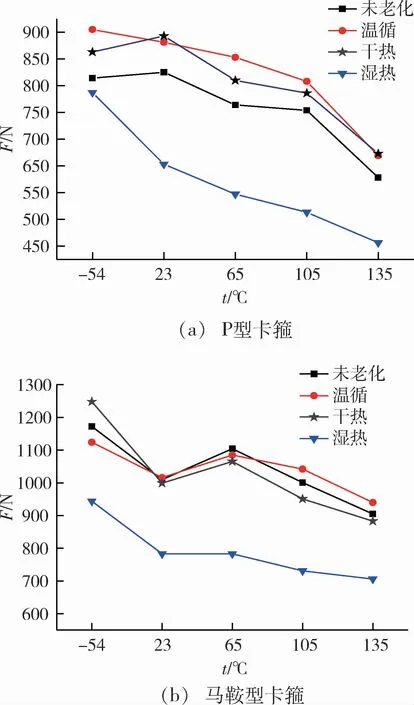

2.2 环境试验后拉伸试验

按拉伸试验和环境试验要求对试件开展试验后得到以下试验数据:卡箍在不同温度下各方向拉伸试验数据见表4,环境后拉伸数据见表5和图6。

表4 不同温度下各方向拉伸试验数据Tab.4 Tensile load test data of each direction in different tem peratures

表5 环境后拉伸数据Tab.5 Tensile load data after environmental test

PEEK卡箍经过振动与冲击、液体浸渍、湿度盐雾试验后,未出现目视可见的开胶、裂纹等失效现象,且在常温下的拉伸载荷值未出现显著的变化,说明PEEK卡箍在以上环境载荷下能保证结构完整和性能稳定。图6老化试验后卡箍在不同温度下的载荷试验数据,由图可知温度循环和干热试验对试件承载能力影响不是很大,变化幅度均在±10%以内;湿热老化后,试件的承载能力出现比较显著的退化现象,载荷值降低20%以上,故此类产品应尽量避免安装于湿热条件严酷的环境。

图6 卡箍老化后载荷试验数据对比图Fig.6 Tensile load data comparison after age test of clamp

3 结论

通过试验得到了两种结构PEEK卡箍的初始性能数据、耐环境载荷能力,并获得了产品在环境试验后的性能变化情况,具体总结如下:

(1)获得了两种卡箍的各安装方向的承载能力,试件试验数据稳定,各试验件数据偏差较小,工艺稳定性较好;

(2)试验件在环境温度下产品稳定性可保证,存在温度越高承载能力越低的现象,但下降不明显;

(3)验证了试验件在振动与冲击、温度循环、干热试验环境下的承载能力,且在以上环境载荷后拉伸性能未出现明显变化,具备了在以上环境下工作的能力;

(4)通过试验发现了一些需关注的问题:卡箍使用过程中,容易出现铰接处卡滞而导致铰链脆断的现象;卡箍在湿热环境下出现了大量的开胶现象,湿热后的承载能力也有明显的退化现象,高温高湿环境应慎重选用;水基碱性清洗液浸渍后箍带本身承载能力未出现退化,但会严重影响胶垫粘结性能。