SiCp/Al复合材料加工损伤及刀具优选研究进展

荆 露 牛秋林 李树健 邱新义 李鹏南

(湖南科技大学机电工程学院,湘潭 411201)

文 摘 SiCp/Al复合材料中增强相SiC颗粒的存在降低了该材料的加工性能,使得其切削加工时产生一系列加工损伤。本文综述了SiCp/Al复合材料的加工缺陷类型、缺陷形成机理、缺陷控制策略和切削刀具的磨损机理与优选策略,并对今后SiCp/Al复合材料加工损伤研究进行了展望。

0 引言

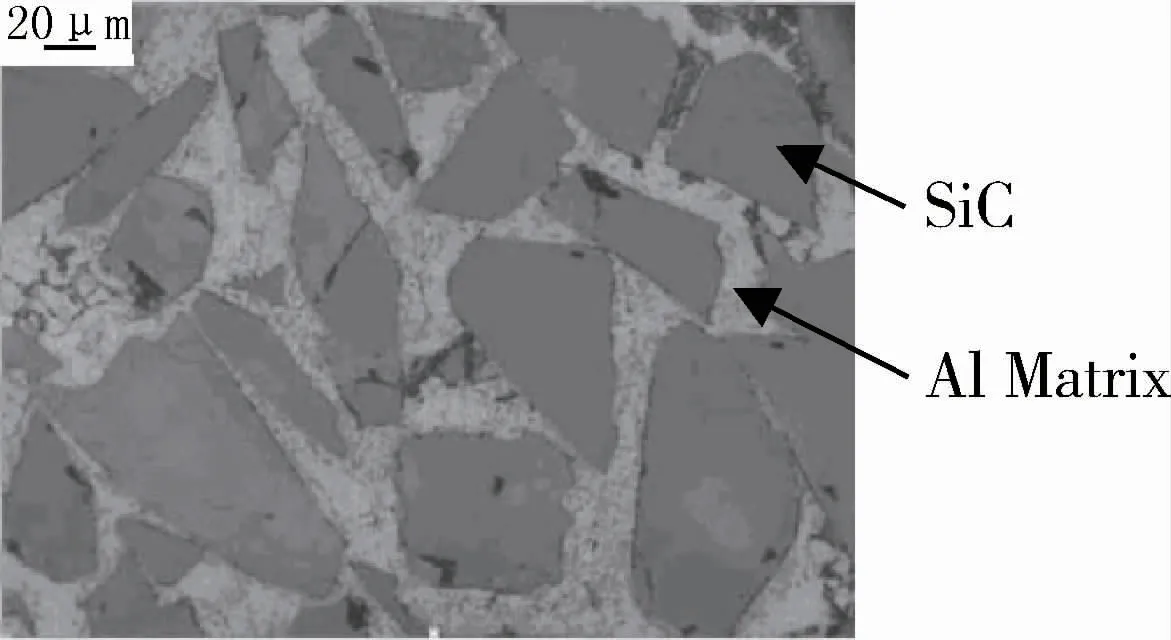

SiCp/Al复合材料具有比强度高、线胀系数低、热稳定性好等特点,被广泛应用于军事、汽车、高铁、飞机、电子及化学工业等领域[1]。SiCp/Al复合材料的组织结构为硬质相SiC颗粒分布在铝基体中,如图1所示,SiC颗粒在增强材料物理力学性能的同时增加了它的切削加工难度[2],使其在加工中常产生凸起、裂纹、坑洞等表面缺陷[3];在工件边缘出现毛刺、崩边、碎裂及剥落等棱边损伤[4];此外,SiC增强颗粒的高频刻划及断续冲击易导致刀具发生晶粒脱落、磨粒磨损、崩刃、剥落等现象[5],从而加剧SiCp/Al复合材料的加工损伤。

为此,本文从SiCp/Al复合材料切削加工缺陷类型、缺陷形成机理、缺陷控制策略、刀具磨损机理与优选方面进行阐述,为SiCp/Al复合材料的加工损伤研究提供参考。

图1 SiCp/Al复合材料金相图[2]Fig.1 Micrograph of SiCp/Al composites

1 SiCp/Al复合材料切削加工缺陷类型

SiCp/Al复合材料加工表面和棱边缺陷经过长时间的演变,会严重影响材料的稳定性、耐磨性和耐疲劳性等力学性能,可能导致材料在使用过程中出现故障,降低使用寿命。了解该材料的加工缺陷类型是进一步探究其缺陷形成机理的基础。

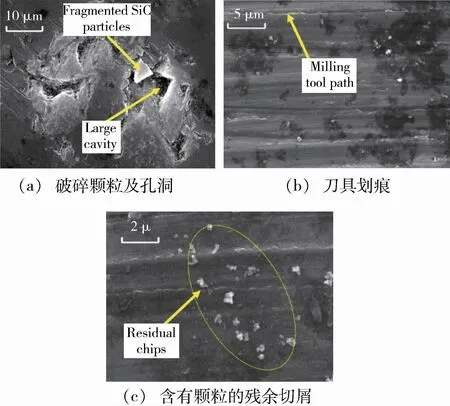

通过切削试验,CHAN[6]发现凹坑、裂纹及刀具痕迹是导致SiCp/Al复合材料表面质量下降的主要原因。TENG[7]等通过铣削SiCp/Al复合材料,得出刀具-颗粒相互作用时,大多数颗粒从基体中被拔出,形成空腔;在基体中嵌有SiC碎裂颗粒;刀具切削路径上剥落的SiC颗粒,使得加工表面形成划痕。图2为SiCp/Al复合材料加工表面形貌。仿真建模方面,CHINMAYA[8]等基于颗粒、基质和颗粒-基质界面的独特特性,提出一种多步骤3D加工模型,预测了所有失效现象:颗粒断裂、颗粒-基体界面脱胶和基体空隙形成。综上,SiCp/Al复合材料加工表面缺陷与SiC增强颗粒的形状、尺寸、体积及分布有很大关系,主要有坑洞、犁沟和凸起几种形式。上述缺陷主要是由SiC硬质颗粒造成,SiC体积分数较低时,加工表面上Al基体的微裂纹较多,而类似划痕、坑洞等缺陷较少,随着SiC体积分数增大,表面损伤加剧。

图2 SiCp/Al复合材料加工表面形貌[7]Fig.2 Surfacemorphology ofmahininal SiCp/Al composites

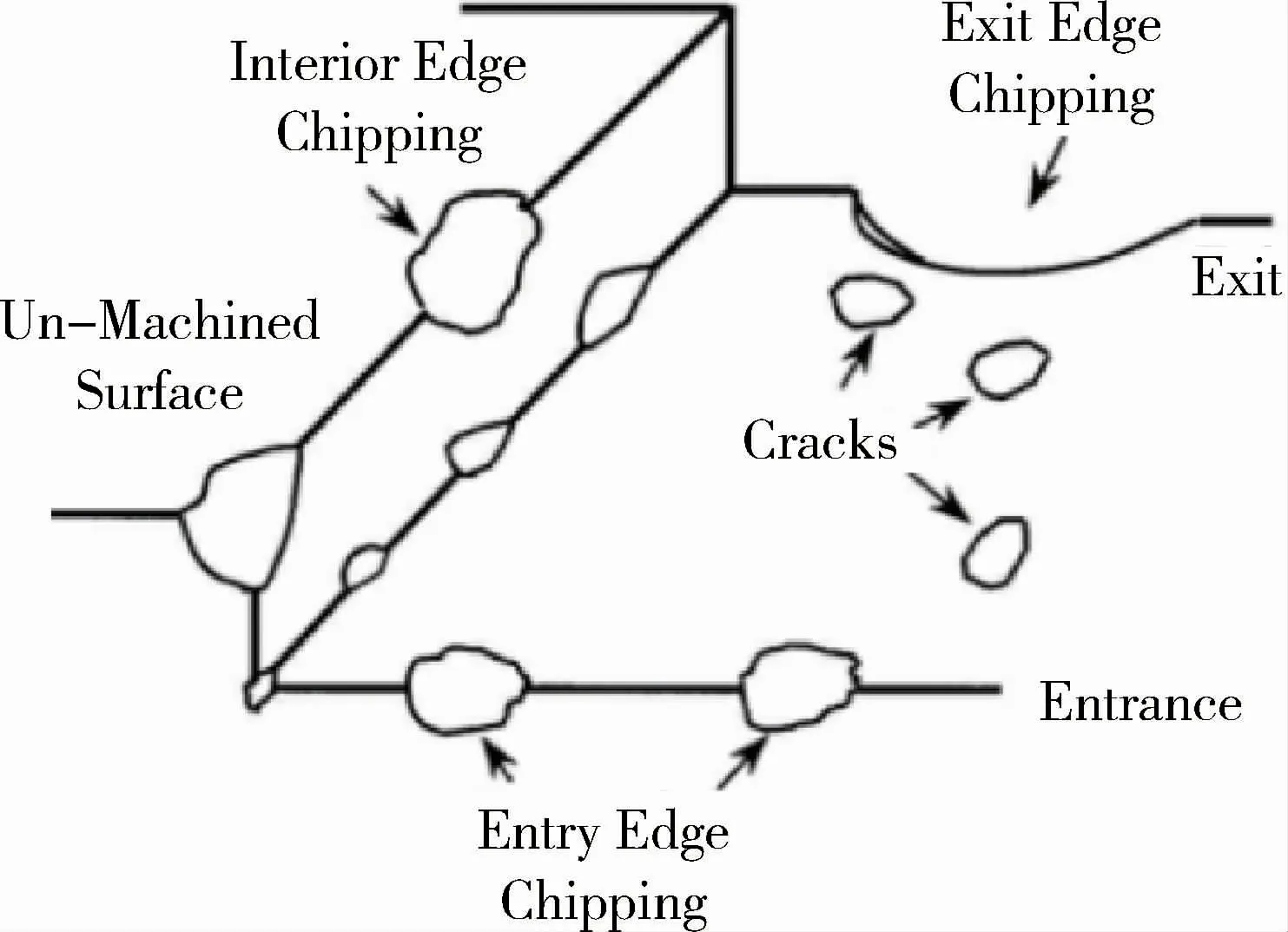

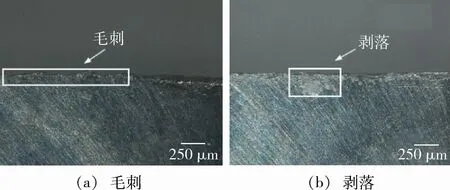

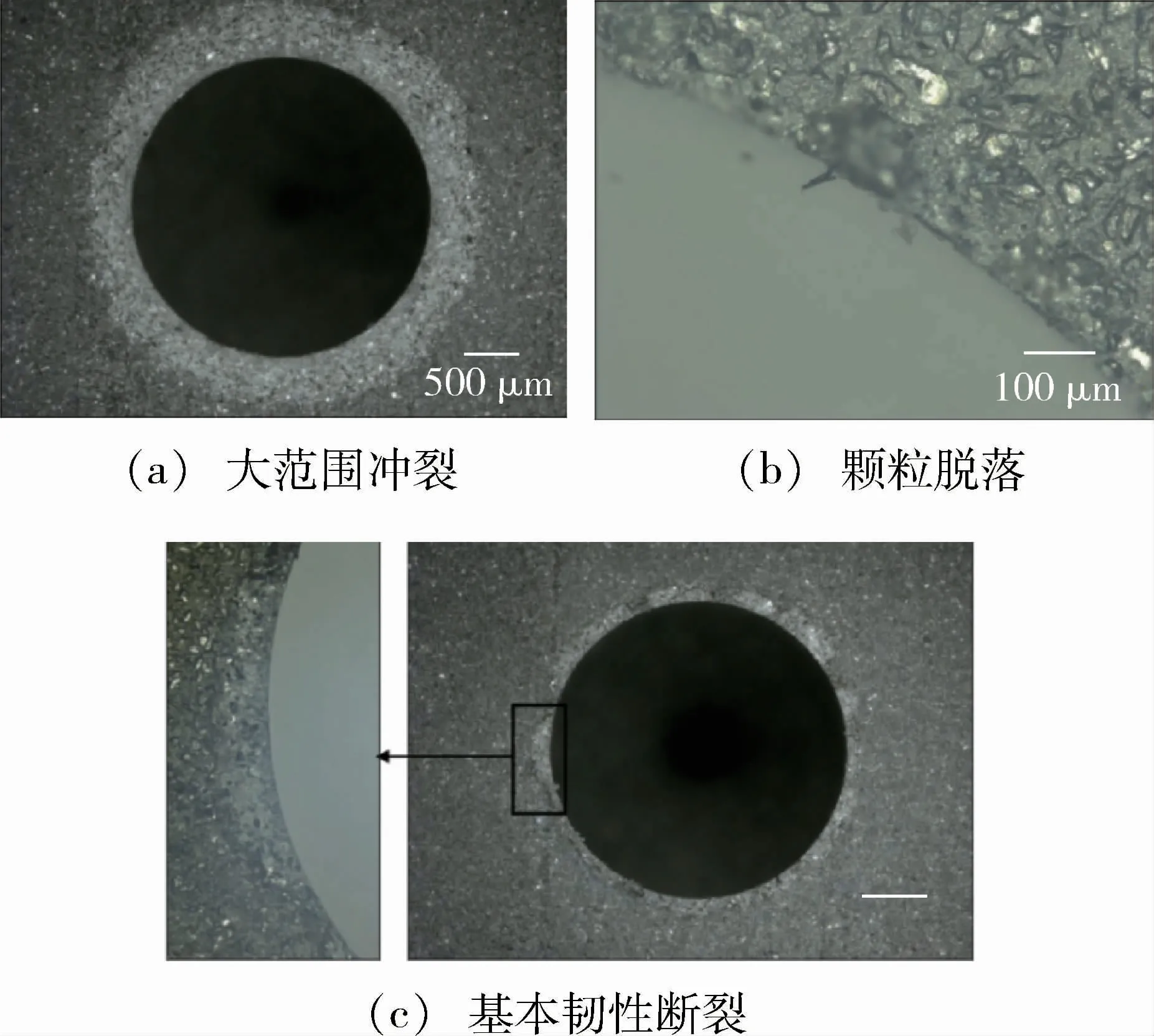

棱边缺陷是指工件在经过切削加工后,其棱、边及角部位几何形态的损伤。CAO[9]认为棱边产生崩边现象的三个区域,分别为刀具入口/出口处、加工内棱边,如图3所示。除崩边外,牛秋林[10]指出在加工SiCp/Al复合材料中会出现毛刺和表面剥落现象,如图4所示。赵鹏[11]进行钻孔棱边形成机理分析,得出钻削SiCp/Al复合材料入口棱边缺陷主要有宏观断裂缺口、颗粒脱落、颗粒断裂及破碎、塑性凸起四种形式;出口处有大范围冲裂、基体韧性断裂、颗粒脱落等缺陷,如图5。胡芳[12]钻孔得出该材料主要缺陷在钻入的上表面,表现为Al基体断裂脱落,部分区域发生SiC颗粒脱落。综上,SiCp/Al复合材料加工后产生的棱边缺陷主要有毛刺、崩边、碎裂及剥落等形貌。

图3 三类崩边区域示意图[9]Fig.3 Schematic of three types of edge chipping

图4 SiCp/Al复合材料的棱边形貌缺陷图[10]Fig.4 Edge shape defect diagram of SiCp/Al composite

图5 钻孔出口棱边缺陷[11]Fig.5 Hole outlet edge defect

2 SiCp/Al复合材料切削加工缺陷形成机理

SiCp/Al复合材料加工表面和棱边缺陷的存在会恶化表面质量,进而限制该材料的应用和发展。因此,了解其表面及棱边缺陷形成机理,进而制定出缺陷控制策略是一重要课题。

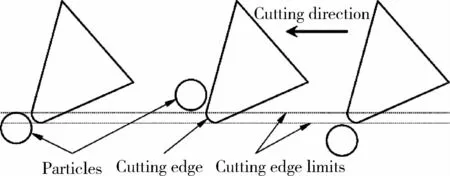

PRAMANIK等[13]对20%SiCp/Al复合材料进行正交切削仿真,将SiC颗粒与刀具的位置关系分为三类:颗粒沿着切削路径、颗粒在切削路径上方、颗粒在切削路径下方,由此分析刀具-颗粒的相互作用,如图6所示。得出该材料中应力应变的大小和分布及颗粒与刀具的相互作用是SiC颗粒断裂和脱粘的主要原因。王阳俊[14]在此基础上提出颗粒剥落后的行为是加工表面缺陷形成的主要因素。WAGN等[15]建立了多边形SiC模型,得出SiC颗粒旋转、拔出、大解理、微裂纹和颗粒贯穿是缺陷形成的主要机制。

综上,在目前的建模分析中,多数学者把SiC颗粒简化为圆形或其他规则形状,这与真实材料的构建有所差异,影响了建模的精确性;且多数学者以刀具-颗粒的角度对其进行研究,颗粒-颗粒和颗粒-基体角度的研究有待深入。因此,目前仍缺乏关于SiCp/Al复合材料加工表面损伤机理的多角度精准分析。

图6 颗粒相对于切削路径的位置[13]Fig.6 Particle locations with respect to the cutting path particles

SiCp/Al复合材料棱边缺陷的形成可分为七个阶段:初始接触、切屑形成、连续切削、负剪切角形成、裂纹萌生、裂纹扩展和棱边缺陷形成[16]。杜玉真[17]从等效应力变化的角度分析了棱边缺陷的形成过程,认为在拉应力作用下切屑及一部分铝基体一起崩落形成棱边缺陷。

毛刺作为典型棱边缺陷受到了研究学者的重点关注。罗蒙[18]指出毛刺形成是因为在最末段加工时工件背靠支撑强度不够,材料颗粒发生滑移、位错,切屑围绕某点旋转而没有折断残留在工件上。TOROPOV[19]建立了车削加工过程中进给方向形成毛刺的机理模型,指出在刀具出口位置处主要形成翻转毛刺。AURICH[20]等通过对毛刺的大量研究得出,工件材料及结构、切削参数、刀具结构、走刀路径等均对毛刺的生成和类型有所影响。

综上,SiCp/Al复合材料棱边损伤的形成与多种因素有关,主要是切削参数与刀具共同作用的结果。由于毛刺形成具有普遍性,现有研究大多数集中在塑性材料毛刺形成机理方面,针对SiCp/Al复合材料棱边缺陷形成机理的研究较少,关注度不够。

3 SiCp/Al复合材料切削加工缺陷控制策略

关于SiCp/Al复合材料加工表面和棱边缺陷的控制方法,主要从切削参数、刀具结构两因素进行考虑。

MUTHUKRISHNAN[21]等认为,切削速度在该材料的加工中影响显著,高切削速度下能获得更好的表面。LIU等[22]对SiCp/Al复合材料进行微铣削试验,得出进给量小时,铝基体会涂覆已形成的缺陷;进给量较大时,颗粒断裂增多,使表面缺陷增多。由此,建立了一个判断进给量临界值的准则,用来优化进给量以形成最佳表面。DABADE[23]采用两种不同结构的CBN刀具进行切削试验,对比发现CBN刀具上的Wiper几何结构可显著减少加工表面的痕迹、凹坑和裂纹的数量。焦可如[24]铣削SiCp/Al复合材料,发现顺铣比逆铣更容易获得较好的表面质量。因此,为了减少SiCp/Al复合材料加工表面损伤,可以从切削参数、加工方式和刀具结构等多个角度采取措施。为获得SiCp/Al复合材料低粗糙度的加工表面,需要选用具有合理结构的高硬度刀具。目前对加工表面有效控制策略的研究日渐成熟,但关于刀具开发方面仍有发展空间。

同样,优化切削参数也可控制棱边缺陷形成。ZHOU[25]等利用PCD刀具正交切削SiCp/Al复合材料,得出切削深度对边缘缺陷尺寸有显著影响,而切削速度对边缘缺陷的形成影响很小。刀具前角小、切削速度快、切削深度小可以在SiCp/Al复合材料精密加工中得到良好的出口边缘。牛秋林[10]认为在低速或高速铣削速度、较小进给量和适中轴向切深的情况下,出口棱边形貌较好。此外,刀尖圆弧半径增加会导致SiCp/Al复合材料棱边缺陷随之增大[21]。

SiCp/Al复合材料在使用中常需要加工连接孔,因此如何控制孔出口处产生的毛刺、崩边等缺陷是研究人员所关注的话题。BASAVARAJAPPA[26]等提出可以将少量石墨加入铝基体中以减少钻孔出口处的毛刺高度,提高铝系金属基复合材料的切削加工性。V.SCHULZE[27]等得到进给量对孔的缺陷影响最大,进给量大则会产生大的棱边缺陷。曹波[28]等对该材料建立了制孔缺陷-崩边体积比μ的评价指标,这对优化加工参数具有指导意义。

综上,选择合适的切削参数、合理的刀具条件,对加工方式进行优化,是SiCp/Al复合材料棱边缺陷的有效控制策略,其中选用合理的刀具是关键因素之一。制孔时棱边缺陷的产生与控制是一个热点,而采用其他加工方式时棱边缺陷的控制研究有待加强。

4 SiCp/Al复合材料刀具磨损机理与优选

SiCp/Al复合材料中SiC颗粒增强相的不均匀分布造成刀具磨损严重、刀具寿命减少,对材料的加工精度及加工质量影响甚重。例如,刀具和加工材料的黏附性会增大工件表面粗糙度。因此,对刀具磨损机理的研究尤为重要,它在一定程度上指导着刀具材料及刀具结构的选用。

4.1 刀具磨损机理

刀具磨损机理可从基体和增强颗粒两个角度进行分析。CHAMBERS[29]发现,软基体优先磨损后使得增强体材料暴露,导致刀具磨损加剧。段春争[30]进一步探讨了铝基体化学成分对刀具磨损的影响,采用PCD刀具加工SiCp/6063Al和SiCp/2024Al复合材料,对比发现加工SiCp/6063Al复合材料的PCD刀具前刀面磨粒磨损较少,这是由于6063铝合金中Cu含量较少,金刚石碳化现象减弱,颗粒划擦造成的刀具表面划痕减少。LI[31]指出SiC颗粒含量和尺寸是影响刀具寿命的主要因素,含量超过一个临界值后后刀面磨损率将急剧增大。

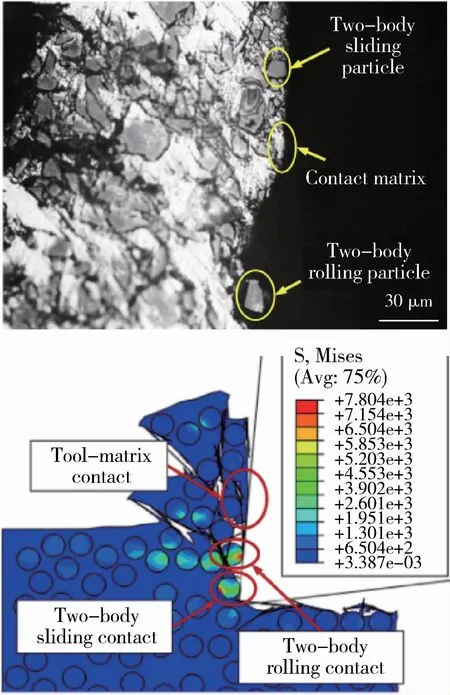

此外,刀具-切屑界面摩擦直接决定了刀具磨损的结果。切削SiCp/Al复合材料的刀具磨料磨损机理包括二体磨损和三体磨损[32]。二体磨料磨损是由刀具和SiC颗粒之间的摩擦引起的,而三体磨料磨损是由两个滑动面之间的硬颗粒截留造成的。GHANDEHARIUN[33]建立的刀-屑界面摩擦模型是对库仑摩擦模型的扩展,不能揭示硬质颗粒和基体对SiCp/Al复合材料加工中刀-屑界面摩擦的影响。DUAN[34]等开发了一个考虑刀具-基体黏附、二体磨损和三体滚动影响的三相摩擦模型,如图7所示。通过仿真发现,在低体积分数SiCp/Al复合材料加工过程中,更多的铝基体参与刀具与切屑内表面的摩擦,造成切削刀具的黏着磨损。加工高体积分数SiCp/Al复合材料时,后刀面由于颗粒滑擦出现明显的磨粒磨损[35]。

图7 刀-屑界面的三相摩擦[34]Fig.7 Three-phase friction at the tool-chip interface

综上,在加工SiCp/Al复合材料时,刀具主要磨损机制为磨粒磨损,后刀面磨损相对严重,前刀面也存在磨损斑痕,并伴随有黏着磨损。铝基体成分与性能、SiC颗粒尺寸、体积分数及分布都直接影响着刀具磨损程度。目前,国内外学者从刀-屑摩擦角度对刀具磨损的分析相对较少,大多数刀-屑界面摩擦模型模拟精度较差、考虑因素较少。

4.2 刀具材料的选用

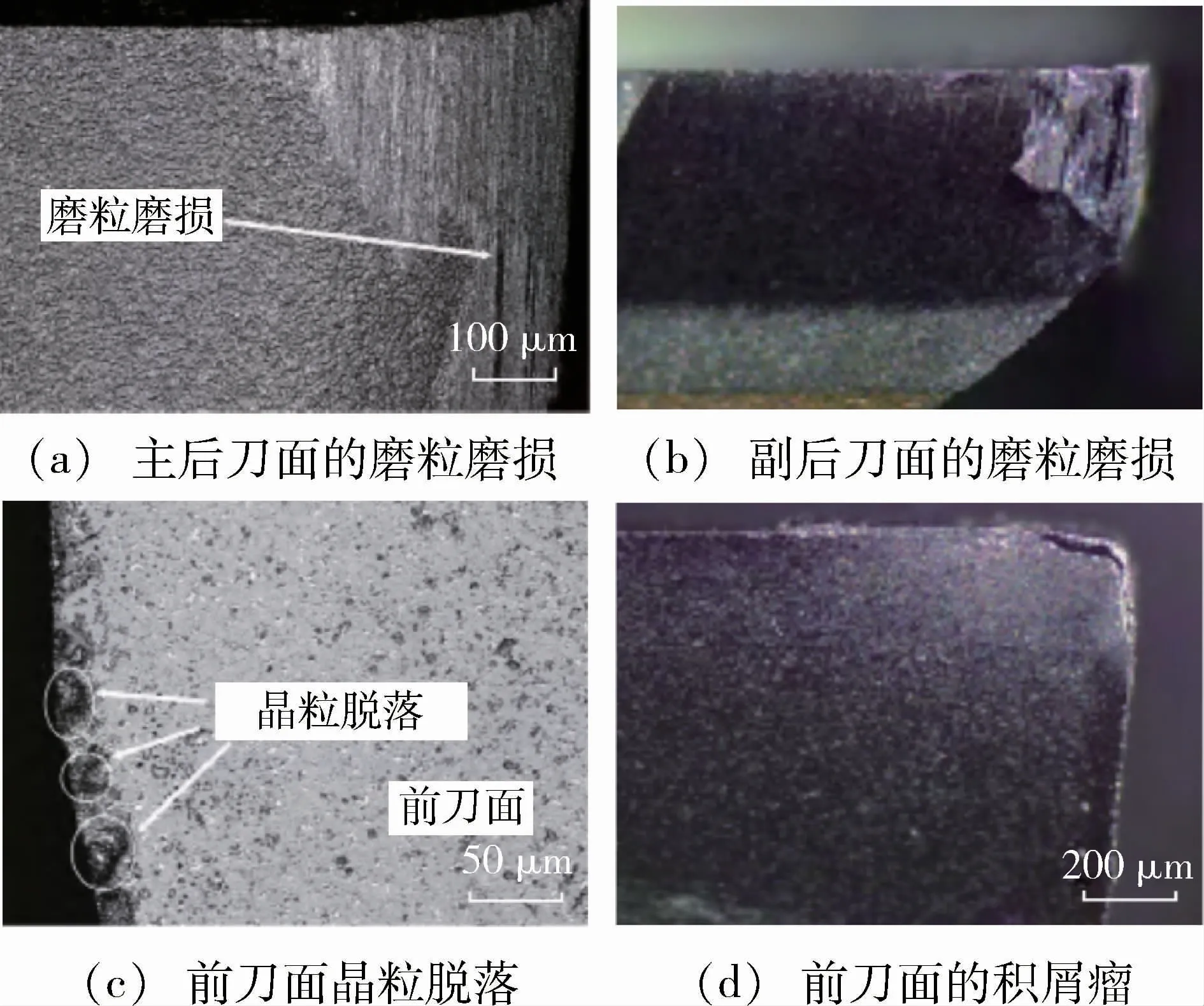

刀具材料的选择是切削难加工材料的关键问题。一些研究人员认为,PCD是唯一能够加工SiCp/Al复合材料且能提供足够刀具寿命的刀具材料。TOMAC[36]采用PCD、CVD、涂层硬质合金刀具对SiCp/Al复合材料切削加工性进行研究,对比得到,PCD刀具具有比碳化物高30倍的寿命。PCD刀具之所以具有良好的耐磨性,是因为它可以在刀具表面保持稳定的TiC反应层,控制着磨损率[37]。丛鹏泉[38]试验得出PCD刀具主要磨损形式为磨粒磨损,磨损主要出现在后刀面,前刀面由于积屑瘤的存在磨损较少,图8为PCD刀具磨损形貌。

然而,由于PCD刀具的成本太高,这限制了其在生产现场的实际使用效果。低成本金刚石涂层碳化钨(WC-Co)刀具被认为是PCD的替代品,但在金刚石沉积过程中,钴的扩散导致涂层分层。对此,RAMASUBRAMANIAN[39]等提出了在WC-Co表面制备掺硼梯度层金刚石涂层(BDD/过渡层/NCD),以改善其加工性能。WEINERT[40]采用1 mm厚CVD刀具对20%SiCp/Al进行切削加工,得出CVD刀具相比PCD刀具具有更高的刀具寿命。BUSHLYA[41]等采用新型超硬材料刀具对SiCp/Al复合材料进行切削,得出金刚石/SiC材料的性能略低于PCD。

综上,虽然PCD刀具目前仍被多数学者认为是切削SiCp/Al复合材料的最佳选择,但其成本较高,实用性不强,CVD金刚石刀具及某些新开发的超硬刀具材料有望替代PCD刀具。目前在SiCp/Al复合材料的切削加工中,一般禁用高速钢刀具,短期生产时选用涂层/不涂层硬质合金刀具。

图8 PCD刀具磨损形貌图[38]Fig.8 PCD toolwear profile

4.3 刀具结构设计

设计合适的刀具结构会在一定程度上减小刀具磨损,提高刀具寿命。

HAN[42]等铣削SiCp/Al复合材料,得出带倒棱边的PCD刀具比锐边刀具更利于保护切削刃,倒棱刃可以有效强化切削刃。AGIC[43]指出适当的保护倒角与相对较高的前角相结合,对减振效果较好。认为切削刃保护倒角的作用是减小刀尖附近的拉应力、减少刀具振动,提高刀具寿命。在理论分析的基础上,BENJAMIN[44]探讨了切削刃载荷应力的形成与切削刃微观几何形状和材料性能的关系,认为适当的切削刃圆度可以提高刀具的性能,实现了基于加工材料性能的切削刃圆角设计。

综上,刀具结构设计中切削刃的形貌特征是重中之重,如需设计高精度的切削刃模型,则要针对该材料的特性进行数学建模,而SiCp/Al复合材料中含有SiC硬质颗粒,使得建模难度增大。因此,现有研究集中在切削刃机理分析方面,仍没有基于SiCp/Al复合材料切削刃微几何设计的最佳模型。

5 结语

SiCp/Al复合材料广泛应用于各类尖端领域,对其加工质量的研究日渐迫切。结合目前国内外研究现状,对今后该材料加工损伤研究进行如下展望。

(1)多数仿真建模把SiC颗粒简化为规则几何形状,并不符合真实条件。因此,需进一步提高建模的准确性,并从不同的切入点:如刀具-颗粒、颗粒-颗粒、颗粒-基体角度进行加工损伤精准分析。

(2)对SiCp/Al复合材料棱边缺陷的研究有所欠缺,现有研究多集中在毛刺的产生与去除方面,需进一步开展该材料棱边损伤的系统性研究。

(3)进行刀具磨损研究时,刀-屑摩擦可作为直接影响刀具磨损程度的一大方面,目前从该角度对刀具磨损的分析较少,有必要加以发展并提高其建模精度。

(4)刀具结构中切削刃的设计是重中之重,目前研究主要从切削机理方面对其进行优化,因此仍需针对该材料的特性建立数学模型,进行精准设计。

(5)有必要通过选用最佳刀具材料与结构以及优化切削参数来获得SiCp/Al复合材料的低缺陷制造控制策略,从而实现SiCp/Al复合材料零件的形性一体化制造。