碳纤维增强复合材料新钻型钻削制孔试验研究

苏 飞 袁 亿 蒋骁捷 邓朝晖 孙富建

(1 湖南科技大学智能制造研究院,湘潭 411201)

(2 湖南科技大学机电工程学院,难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

(3 湖南科技大学,教育部先进矿山装备工程研究中心,湘潭 411201)

0 引言

碳纤维增强复合材料(CFRP)具有轻质、高强、可设计、抗疲劳、耐腐蚀、耐摩擦等特性,已成为新型飞机的首选结构材料[1-3],被广泛用于机身和机翼的承力部位,大大减轻结构质量,提高飞机性能。

在CFRP结构件的装配连接中,钻削加工在后续机械加工中占有重要地位,是最为繁重的机械加工工序之一,如大型飞机A350XWB机身前段和中段需要加工3.6万个连接孔,尾翼需要加工0.5万个连接孔[4]。但由于层间连接强度差、材料硬度高等特点,加工中常出现毛刺、分层、撕裂等加工缺陷,严重影响制孔质量和材料性能[5-7]。

研究表明,钻头结构和刃型直接决定刀具-工件的接触状态和切削过程,对CFRP制孔缺陷的形成极为重要[8]。针对CFRP制孔加工,国内外学者开发了多种制孔刀具,以在传统麻花钻的基础上衍生的特殊形状钻头最为突出。Z.JIA等[8]采用4种不同几何形状的钻头(麻花钻、阶梯钻、匕首钻和圆弧钻)对CFRP层合板进行钻孔实验,指出匕首钻具有较好的制孔效果。P.DURAO等[9]对比分析了麻花钻和多种特殊结构钻,结果表明,相同钻削参数下钻削力和分层因子的大小相差较大,匕首钻和多刃尖钻的制孔效果最为理想,其次是阶梯钻。N.FEITO等[10]总结了钻削纤维增强复合材料的各种钻型的刀具,并对比分析了匕首钻、烛芯钻和阶梯钻,结果表明,在钻削CFRP时匕首钻是最为理想的选择。这些特殊形状的钻头在一定程度上均能有效降低制孔缺陷,改善制孔质量。

本文针对制孔缺陷问题,在现有钻型结构基础上,设计制造了新钻型,通过试验对比分析了新钻型制孔缺陷的形成过程,以及研究了新钻型刃型结构和刀具材料对钻削轴向力和制孔缺陷的影响规律。

1 新钻型设计

在CFRP制孔过程中,孔边缘极易产生毛刺、分层和撕裂等加工缺陷,尤其以孔出口最为严重。孔出口的最终毛刺、分层和撕裂等加工缺陷将在主切削刃作用下最终形成,因而,主切削刃的切削性能对最终孔的质量至关重要[8]。研究表明,CFRP制孔缺陷的形成与制孔过程中钻削轴向力的大小和材料的去除方式密切相关,而钻型结构直接决定了钻削轴向力大小和材料去除方式[11]。因此,钻头主切削刃的构型设计对主切削刃切削性能的影响和CFRP制孔缺陷的控制极为重要。

对于CFRP制孔缺陷的形成,表层制孔缺陷形成的主要原因在于纤维缺乏约束,在轴向力作用下易产生“避让”[1,3,12]。而诸多刀具的设计原理归根结底是为了有效规避纤维“避让”。宿友亮等[12]指出纤维在强约束和背部足够支撑应力下易被“齐根去除”,可从源头上控制制孔缺陷的产生。为有效规避纤维“避让”,降低CFRP孔出口制孔缺陷,提出了逐步控制制孔缺陷产生的设计理念,结合匕首钻、多刃尖钻的结构特点设计了新型钻头结构[13],如图1所示。该新钻型可分为4个主要的切削刃部,即钻尖(Ⅰ)、扩削刃(Ⅱ)、多刃尖(Ⅲ)和第二扩削刃(Ⅳ)。其中,V型的多刃尖(Ⅲ)和第二扩削刃(Ⅳ)是对现有多刃尖钻进行的改进。试验表明,V型刃口的设计能能有效、及时切断纤维,达到降低制孔缺陷的目的,是该新钻型最为关键的部位,是新钻型的设计关键。

图1 新钻型的设计[13]Fig.1 Design of the novel drill[13]

2 试验方案

2.1 制孔刀具及工件材料

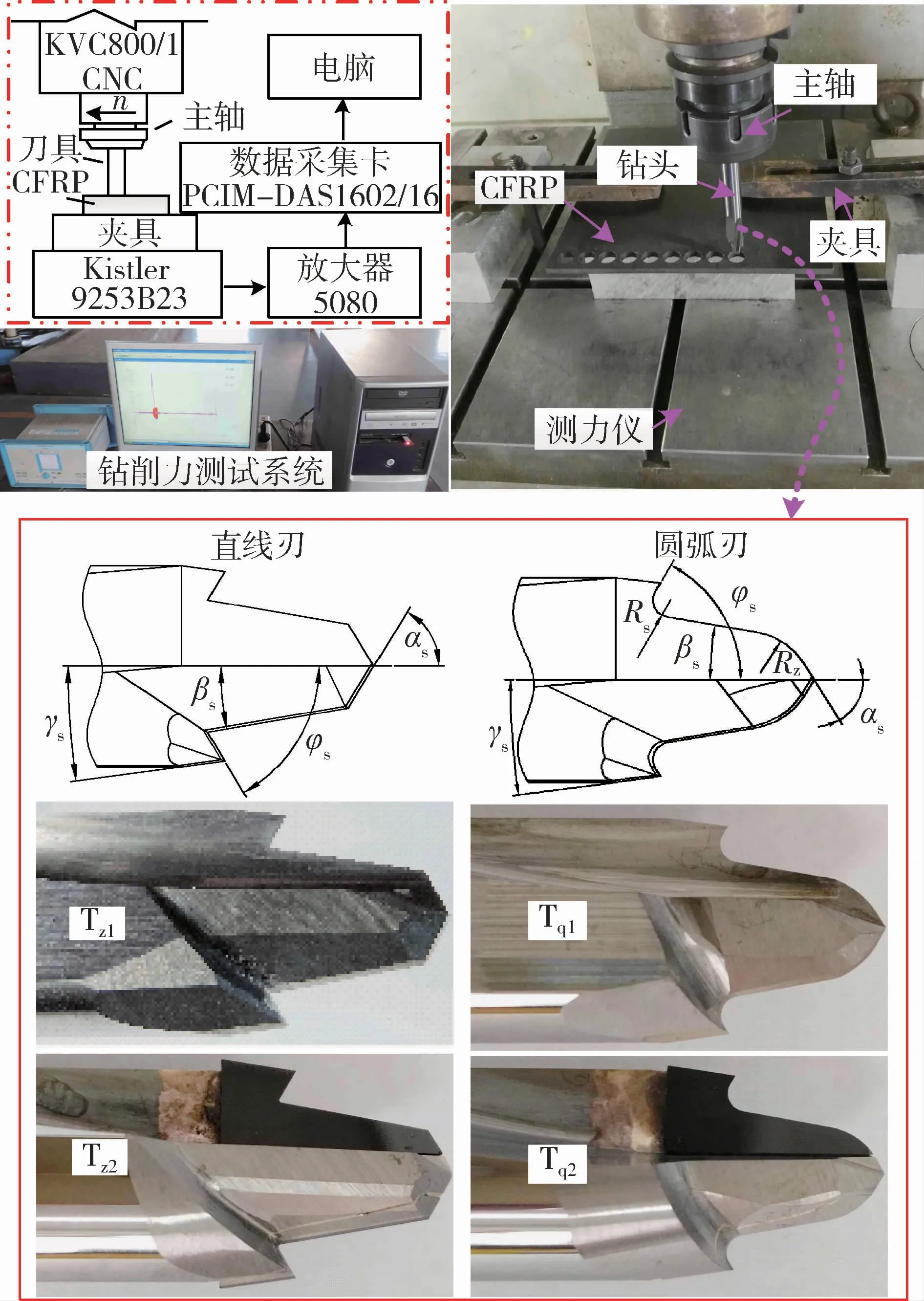

为系统对比分析V型刃不同结构的制孔效果,设计了直线型和圆弧型两种结构类似的刃型,并采用整体硬质合金(YG6X)和钎焊PCD刀片两种方式制作刀具进行试验研究,4把刀具如图2所示,其中,Tz1为直线刃型整体硬质合金钻头;Tq1为圆弧刃型整体硬质合金钻头;Tz2为直线刃型钎焊PCD刀片钻头;Tq2为圆弧刃型钎焊PCD刀片钻头。两种钻型的主要区别在于钻尖和V型刃是否采用弧形过渡。从设计和钻削原理来看,两种钻型具备相同的钻削功能。刀具的结构参数基本一致,其中,刀具的直径均为φ12 mm。

试验所采用的工件材料为平纹编织碳纤维增强复合材料板(T300/环氧树脂,CFRP),板厚度为5 mm,单束纤维的平均厚度约为0.2 mm,平均宽度约为2.5 mm,纤维直径为7~8μm,纤维体积分数为60%~65%。

图2 试验装置及新钻型Fig.2 Experimental setups and novel drills

在KVC1050M立式加工中心上采用无冷却方式进行钻削试验,主轴转速n在2 000~5 000 r/min内取值(取值间距为1 000 r/min),进给速度vf在105~420 mm/min内取值(取值间距为105 mm/min)。为分析新钻型制孔缺陷的形成过程,在主轴转速n=2 000 r/min和vf=105mm/min,210mm/min时进行钻削试验,观测两种钻型结构在不同钻削深度的制孔缺陷,两种钻型的钻削深度如图3所示。试验过程中,采用Kistler9253B23型测力系统测试钻削轴向力。

图3 钻削深度H0 Fig.3 Drilling depth H0

2.2 制孔缺陷评价方法

为分析制孔缺陷的加工效果,试验后,采用超景深体视显微镜及其附带软件观测孔出口表层分层缺陷的形状、大小,并采用分层因子Fa和毛刺因子Km重点对孔出口侧的分层和毛刺等制孔缺陷进行评价,如图4所示。其中,Ad是分层区域与孔的总面积,An是孔的面积。θ1~θn分别是以弧度表示各毛刺的宽度。

图4 分层因子和毛刺因子Fig.4 Delamination factor and burrs factor

3 试验结果与分析

3.1 新钻型制孔缺陷形成过程的对比分析

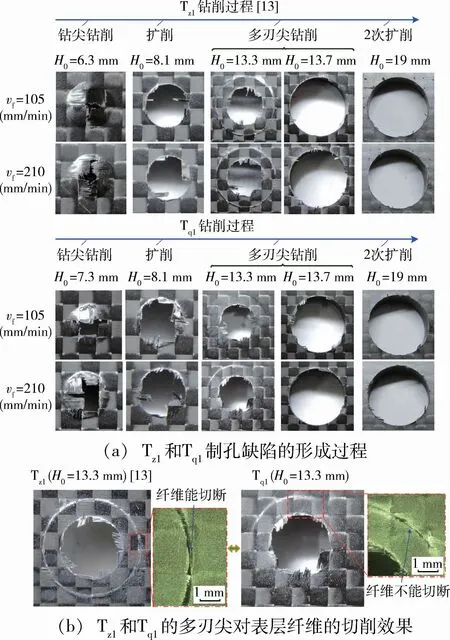

为分析直线刃型和圆弧刃型新钻型的制孔缺陷形成过程,在主轴转速n=2 000 r/min和进给速度vf=105 mm/min,210 mm/min下,采用Tz1和Tq1进行钻削试验,观测两种钻型结构在不同钻削深度的制孔缺陷。由图5(a)可见,两种钻型结构的制孔缺陷形成过程极为相近。

(1)当Tz1和Tq1的钻削深度H0分别为6.3和7.3 mm时,钻头钻尖Ⅰ刚好钻出CFRP板,该阶段制孔效果较差,存在大量未被切除的纤维,而且孔边缘隆起十分明显(孔边缘产生分层缺陷的外观表现),该阶段两种钻型结构的制孔效果没有显著差异。

(2)当钻削深度H0=8.1 mm时,扩削刃Ⅱ即将完成钻削,与上一阶段相比,该阶段制孔毛刺和分层有所减少,尤其是Tz1刀具的制孔效果,可见,该阶段直线刃钻型结构的制孔效果明显优于圆弧型的。

(3)当钻削深度H0=13.3和13.7 mm时,分别是多刃尖Ⅲ即将钻出和恰好钻出的过程,由图5(a)可见,该阶段完成后,制孔毛刺和分层缺陷得到了显著减少,因此,多刃尖Ⅲ具备显著降低制孔缺陷的功效,然而,两种钻型结构的功效程度存在一定差异,直线型钻型结构钻头在多刃尖Ⅲ即将钻出时,能轻易切断孔边材料,孔边纤维的切断口较为齐整,材料变形较小,如图5(b)所示。但弧形钻型结构钻头在多刃尖Ⅲ即将钻出孔出口表层材料时,不能轻易切断孔边材料,孔边纤维的切断口存在明显的隆起。由图5(b)可见,在孔边纤维被切断前,孔边材料已然产生了分层缺陷,而且,当多刃尖Ⅲ即将钻出时,圆弧刃型的制孔毛刺较为明显。由此可见,在该阶段中,直线刃型的制孔效果也明显优于圆弧型的。

图5 新钻型制孔缺陷的形成Fig.5 Formation of the defects of the novel drills

(4)当钻削深度H0=19mm时,第二扩削刃Ⅳ完成了制孔,终孔最终形成,与上一阶段相比,制孔缺陷均得到非常显著的减小,尤其是直线型钻头的制孔更为明显。因此,第二扩削刃Ⅳ对上阶段的制孔缺陷具有修整功能。此外,两种钻型的第二扩削刃Ⅳ结构完全一致,理论上,该阶段对制孔缺陷的修整效果是一致的,然而,最终制孔缺陷以直线刃型的更优,因此,可以推断产生这样结果的原因是圆弧刃型多刃尖Ⅲ钻削过程中孔边材料不能轻易切除所导致的。

由上可见,两种钻型均能有效降低制孔缺陷,其中,多刃尖Ⅲ和第二扩削刃Ⅳ对制孔缺陷的显著减小有着极为关键的作用。然而,两者在钻尖Ⅰ、扩削刃Ⅱ和多刃尖Ⅲ的钻削阶段均存在一定差异,从制孔缺陷的形成过程来看,直线型的制孔效果要优于圆弧型的。

3.2 新钻型轴向力的对比分析

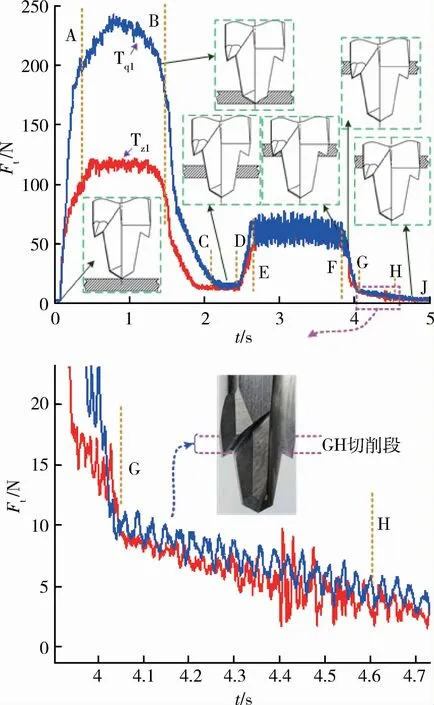

在CFRP钻削制孔中,一方面,钻削轴向力是影响制孔缺陷的主要因素,控制轴向力大小可有效降低制孔缺陷,另一方面,轴向力的变化规律直接反映制孔过程中的瞬时钻削状态[1,3]。轴向力是CFRP钻削加工中的重要研究对象。图6为采用Tz1和Tq1在n=2 000 r/min和vf=210mm/min下所获得的轴向力随时间变化的曲线。

图6 钻削轴向力的时变曲线Fig.6 Time-varying curves of the trust force

由图6可见,两种新钻型的轴向力时变特征非常明显,而且基本一致,从轴向力时变曲线能明显区分钻削的8个阶段[13]:OA段是钻尖逐渐钻入工件的过程;AB段为钻尖已经全部钻入工件;BC段为钻尖逐步钻出工件的过程,当达到C处时,钻尖完全钻出工件,但由于还有扩削刃参与钻削,轴向力并没有减小至0;CD段为扩削刃的扩孔阶段;DE段为多刃尖逐渐钻入工件的阶段;EF段为多刃尖和第二扩削刃同时钻削的阶段;FG段为多刃尖逐步钻出工件的阶段。G处以后为第二扩削刃单独参与钻削的阶段,此时,轴向力并没有直接减小至0,如GH段所示。

以上过程中,AB段的轴向力均值最大(此段,Tz1钻头的约115.7 N,Tq1钻头的约235.9 N),其次是EF段(Tz1钻头的约58.7 N,Tq1钻头的约65.5 N)。而CD段(此段,Tz1钻头的轴向力约12.4 N,Tq1钻头的轴向力约14.7 N)和GH段(此段,Tz1钻头的最大轴向力均值约8.7 N,Tq1钻头的最大轴向力均值约10.2 N)的轴向力最小,但CD段与GH段的最大值相差不大(Tz1钻头的相差约3.7 N,Tq1钻头的轴向力约4.5 N)。此外,采用Tz1钻头所获得的AB段轴向明显高于Tq1钻头的,但CD段、EF段、GH段的小于Tq1钻头。从轴向力大小来看,CD段和GH段对加工缺陷的控制具有积极意义,尤其是GH段。研究表明,CD段的轴向力稳定在很小值范围内,利于加工缺陷的控制和防止分层的继续扩展,而GH段是孔的最终形成阶段,轴向力极小,且呈逐渐减小的趋势,为确保该阶段不继续产生加工缺陷和去除上一阶段加工缺陷的实现提供条件,对大幅度降低甚至去除加工缺陷的实现较为关键[13]。

由此可见,AB段轴向力大小实质上对最终制孔缺陷形成的影响极小;从降低轴向力方面看,直线刃型(Tz1)对抑制制孔缺陷的形成要优于圆弧刃型(Tq1);EF段和GH段为V型刃(即多刃尖Ⅲ和第二扩削刃Ⅳ)钻削阶段,是终孔最终形成阶段,对最终制孔缺陷的形成至关重要。

基于以上分析,重点针对EF段和GH段的最大轴向力均值(EF段和GH段轴向力的最大均值分别为Ft3和Ft4),从钻型结构和刀具材料两方面的影响进行分析。

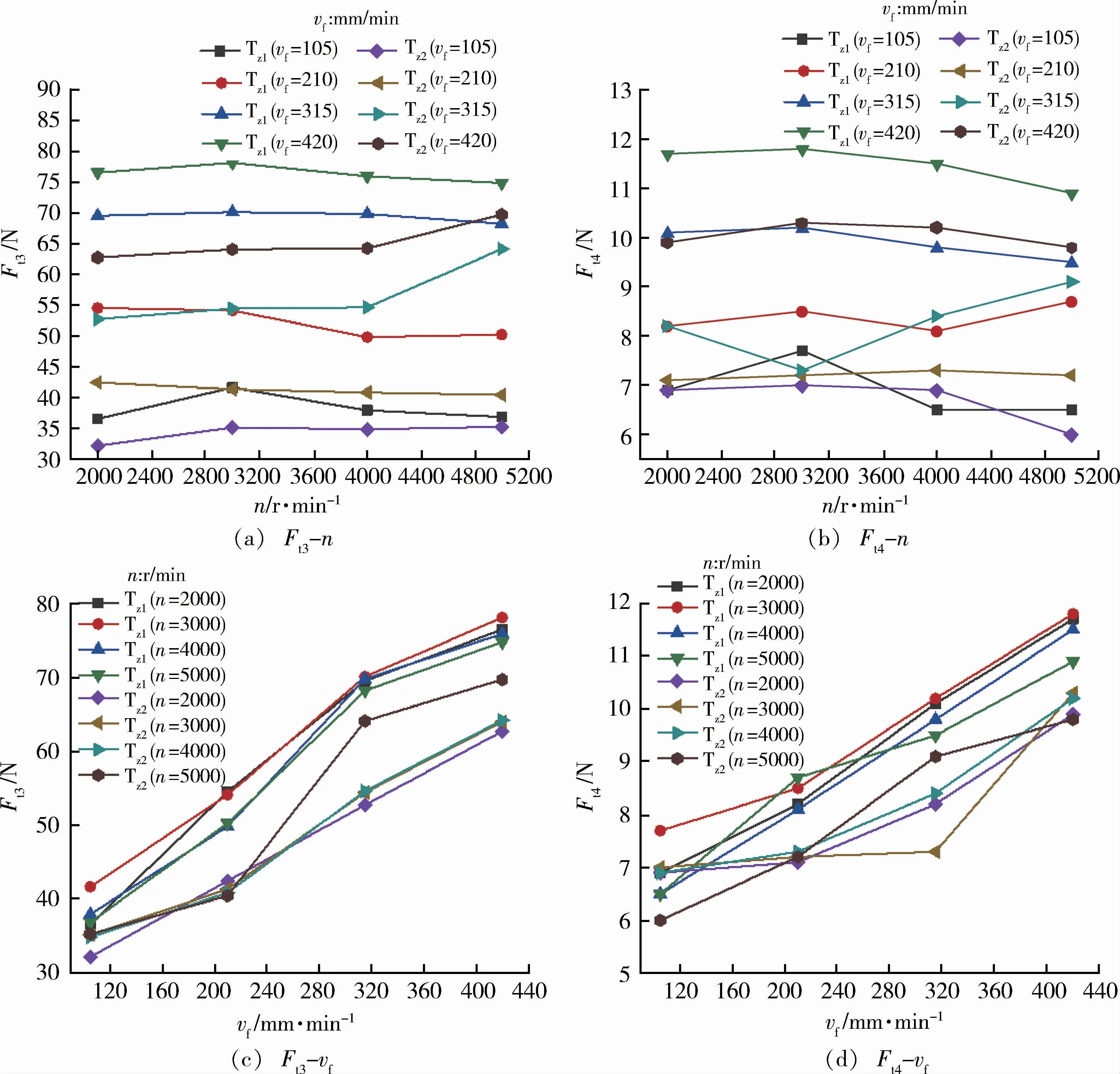

图7为直线刃型(Tz1)和圆弧刃型(Tq1)的轴向力Ft3和Ft4随工艺参数的变化规律。可见,直线刃型(Tz1)和圆弧刃型(Tq1)的轴向力随主轴转速和进给速度的变化规律基本一致,其中,主轴转速对轴向力影响不显著,随进给速度的增大,单个刀齿的切削层厚度增大,两者轴向力均呈增大趋势,且增大幅度较为接近。EF段,Tz1的轴向力略大于Tq1的,GH段,Tz1的轴向力明显大于Tq1的,在降低轴向方面,Tz1的第二扩削刃Ⅳ优于Tq1的第二扩削刃Ⅳ,而两者的多刃尖Ⅲ虽以Tz1略小,但效果相差不大。由此可知,Tz1的第二扩削刃Ⅳ对制孔缺陷的修整效果要优于Tq1。

图7 Tz1和Tq1轴向力的变化规律Fig.7 Thrust forces change rule of Tz1 and Tq1

基于以上分析,可知直线刃型钻头的制孔过程对抑制制孔缺陷的形成更为显著,因此,重点针对直线刃型分析硬质合金钻头(Tz1)和PCD钻头(Tz2)的轴向力变化规律,如图8所示。

图8 Tz1和Tz2轴向力的变化规律Fig.8 Thrust forces change rule of Tz1 and Tz2

由图8可见,Tz1和Tz2的轴向力随主轴转速和进给速度的变化规律基本一致,同样地,主轴转速对轴向力影响不显著,随进给速度的增大,单个刀齿的切削层厚度增大,两者轴向力均呈增大趋势。EF段和GH段,Tz2的轴向力均明显大于Tz2的,尤其是GH段的轴向力,在降低轴向方面,Tz2的多刃尖Ⅲ和第二扩削刃Ⅳ均优于Tz1的。由此可知,PCD钻头(Tz2)的多刃尖Ⅲ和第二扩削刃Ⅳ对制孔缺陷的抑制效果均要优于硬质合金钻头(Tz1)。

3.3 新钻型制孔缺陷的对比分析

在CFRP钻削制孔中,毛刺、分层等制孔缺陷严重影响制孔质量和构件使用性能,是制孔质量的重要参考指标,因此,以分层因子和毛刺因子为评价方法,分析新钻型结构、刀具材料对制孔质量的影响规律。

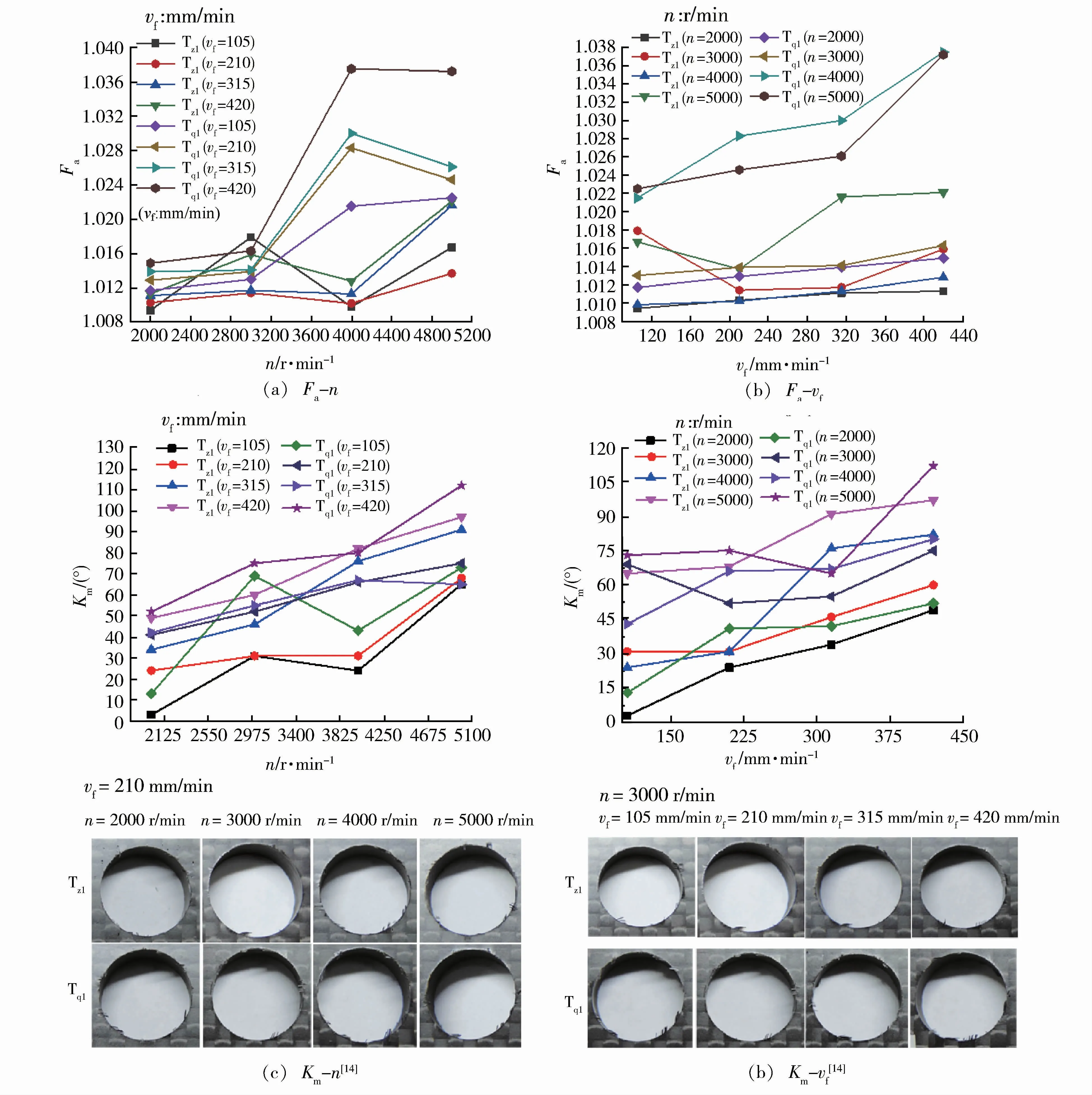

图9(a)~(d)为Tz1和Tq1的分层因子Fa和毛刺因子Km随工艺参数的变化规律。可见,两者的分层因子和毛刺因子随主轴转速和进给速度的变化规律基本一致。随主轴转速和进给速度的增大,两者分层因子和毛刺因子均呈增大趋势。另外,当主轴转速低于4 000 r/min时,Tq1的毛刺因子要大于Tz1,当主轴转速高于3 000 r/min时,一旦进给速度高于210 mm/min,Tz1的毛刺因子将大于Tq1。可见,Tz1对抑制制孔缺陷具有一定优势,但随工艺参数的增大,Tz1抑制毛刺缺陷的能力将降低。

基于以上分析,可知直线刃型钻头的制孔缺陷要小,因此,重点针对直线刃型分析硬质合金钻头(Tz1)和PCD钻头(Tz2)的制孔效果,如图10所示。

图10(a)(b)为Tz1和Tz2的分层因子Fa随工艺参数的变化规律。可见,两者的分层因子和毛刺因子随主轴转速和进给速度的变化规律基本一致。随主轴转速和进给速度的增大,两者分层因子和毛刺因子均呈增大趋势。其中,Tz2的分层因子明显低于Tz1。另外,采用Tz2钻削制孔,其毛刺缺陷不明显,如图10(c)所示。可见,相对于硬质合金钻头(Tz1)而言,PCD钻头(Tz2)抑制制孔缺陷的效果具有绝对优势。

图9 Tz1和Tq1分层、毛刺缺陷的变化规律Fig.9 Delamination and burrs changs of Tz1 and Tq1

图10 Tz1和Tz2分层、毛刺缺陷的变化规律Fig.10 Delamination and burrs changes of Tz1 and Tz2

4 结论

(1)从制孔缺陷的形成过程和降低轴向力来看,直线刃和圆弧刃新钻型均能有效降低制孔缺陷,其中,两种钻型的多刃尖Ⅲ和第二扩削刃Ⅳ对制孔缺陷的显著减小有着极为关键的作用,尤其是第二扩削刃Ⅳ。

(2)当主轴转速低于4 000 r/min时,圆弧型的毛刺因子要大于直线刃型的,当主轴转速高于3 000 r/min时,一旦进给速度高于210 mm/min,直线刃型的毛刺因子将大于圆弧型的。由此可见,直线刃型的制孔效果要优于圆弧型的,尤其是直线刃型的第二扩削刃Ⅳ对制孔缺陷的修整效果,但随着主轴转速和进给速度的增大,直线刃新钻型抑制毛刺缺陷的能力将降低。

(3)在降低轴向方面,PCD新钻型的多刃尖Ⅲ和第二扩削刃Ⅳ均优于硬质合金新钻型的,而且,PCD新钻型的最终制孔质量明显优于硬质合金新钻型的,因此,与硬质合金新钻型相比,PCD新钻型多刃尖Ⅲ和第二扩削刃Ⅳ对制孔缺陷的抑制效果均要优于硬质合金新钻型,因此,PCD新钻型抑制制孔缺陷的效果具有绝对优势。