水陆两栖飞机船尾着水试验技术研究及应用

张 柁,张 园,何月洲,王 海

(1.中国飞机强度研究所全尺寸飞机结构静力/疲劳重点试验室,陕西 西安 710065; 2.西安长庆科技工程有限责任公司,陕西 西安 710021)

水陆两栖飞机承载着森林灭火、海上救援等特殊作业任务,需要频繁地在水上降落,机身结构为船体形状,承受着船体撞击的压力和高速滑行时的水动压力。为了保证其在波浪水面上降落时机体结构的安全性,着水载荷的精准施加至关重要[1-2]。然而,由于机身船底水载荷作用区域结构具有水箱口盖、抑波板、舭弯、龙骨梁和断阶框等特殊结构,且船体表面为大面积复杂曲面,对试验方法和试验技术提出了极大的挑战[3-6]。

本文以水陆两栖飞机船尾着水试验为研究对象,从试验的支持方案、试验载荷处理、试验加载方法、试验结果分析等方面对船尾着水试验进行研究,并提出一套完整的试验方案。

1 试验方案

1.1 试验支持

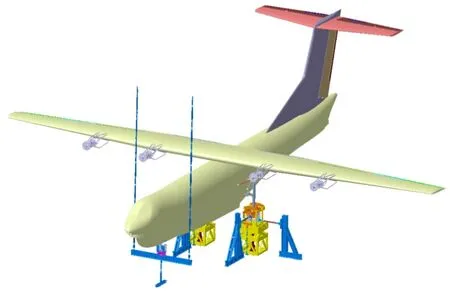

根据国军标GJB 67A.9-2009中“3.1.8 试验件支持”要求:“全机试验的约束点应是静定的”,“支持系统有空间使飞机自由变形和安装试验加载设备”,“支持系统应满足试验要求的强度和刚度”。目前,国内全机静力试验普遍采用六自由度静定约束。基于上述考虑,水陆两栖飞机船尾着水试验选用前起落架和左右主起落架作为主要垂向约束部位,限制试验机垂向刚体位移和俯仰、滚转自由度。

试验支持定义如下:在前起落架、左右主起落架约束垂直方向线位移,这3个约束点可提供垂向、俯仰和滚转约束。在左、右主起落架航向各布置1点,可提供航向和偏航约束。在左主起落架布置侧向约束点,可提供侧向约束。在此支持状态下,飞机呈静定约束,试验支持示意图见图1,约束点设置详见表1。

图1 水陆两栖飞机船尾着水试验支持示意图

1.2 载荷处理

水陆两栖飞机船尾着水试验载荷包括机身载荷、机翼载荷、平尾载荷、水载荷、短舱气动和惯性载荷。

载荷处理依据以下原则进行:

(1)在保证总载荷、总压心不变的前提下,尽可能保证考核区域的受力真实,对试验中非考核结构部位的试验载荷可进行适当的简化;

(2)载荷简化不影响局部结构强度考核,也不应导致非考核部位出现非正常的永久性变形或破坏,处理后载荷对周边结构影响尽可能小。

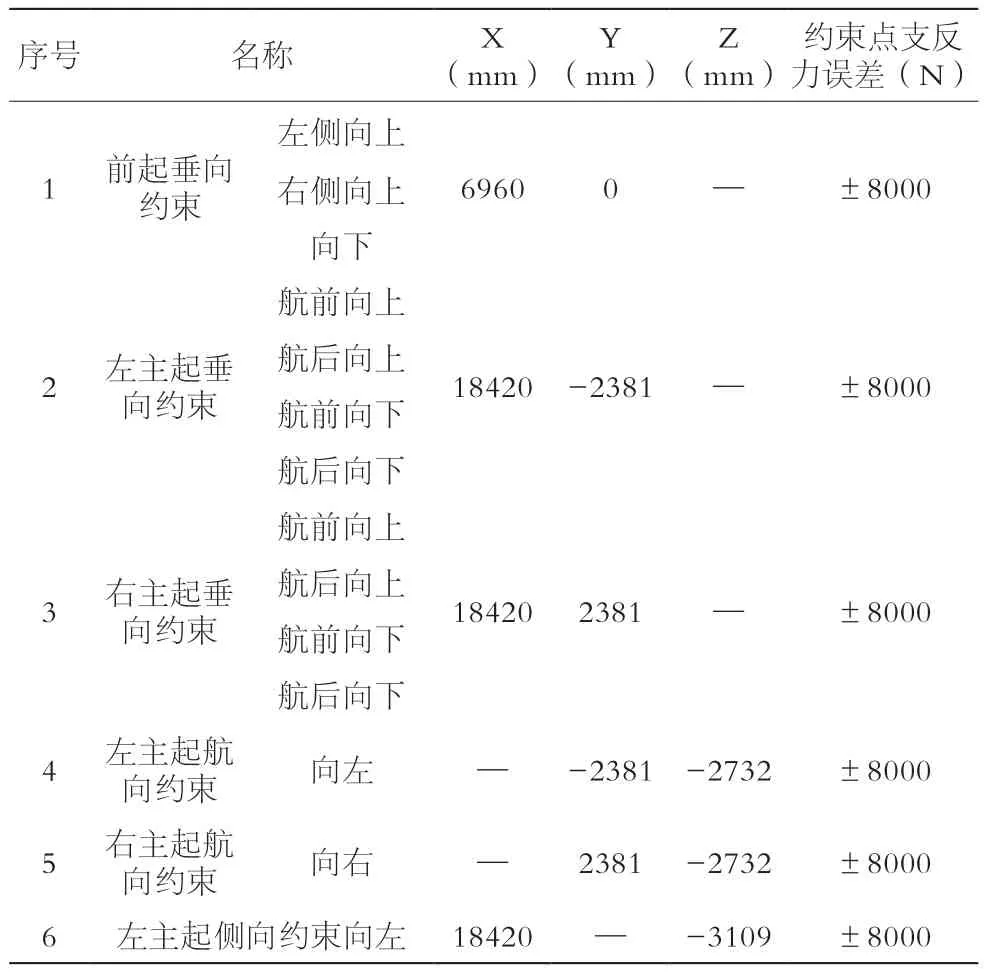

表1 约束点设置

1.3 加载方法

机翼垂向载荷、平尾垂向载荷、机身垂向载荷、机身航向载荷主要采用胶布带—杠杆系统进行加载,胶布带—杠杆系统加载示意图如图2所示。

图2 胶布带—杠杆系统加载示意图

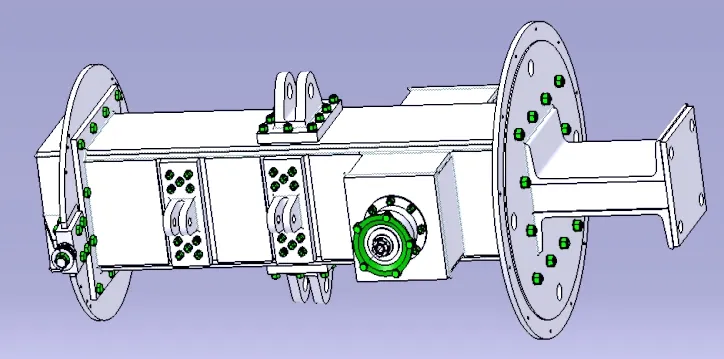

发动机载荷采用发动机假件接头进行加载,发动机假件及其接头如图3所示。

图3 发动机假件及其接头

根据运输类飞机适航标准(CCAR-25-R4)中第25.533条的要求,水载荷加载面积应尽可能大地覆盖水载荷作用区域,并要求以连续均匀的分布载荷形式施加。传统的胶布带杠杆、拉压垫杠杆等加载方法主要施加节点载荷,无法实现均匀连续加载。对于全机状态下的水载荷试验,由于存在较大的刚体位移,在部件情况下的气囊加载技术设计复杂。均匀连续加载特性比较好的气囊加载技术由于无法适应结构比较大的刚体位移和变形,设计难度增加,无法适应水载荷加载需求。另外,考虑到机身船体存在抑波板(槽)、舭弯、龙骨、断阶框、水箱口盖等特殊结构,载荷量级大,加载面积大等因素,机身水载荷采用加载块—杠杆系统进行加载。水载荷加载块—杠杆系统如图4所示。

图4 水载荷加载块—杠杆系统示意图

1.4 试验控制系统

试验加载控制设备使用FlexTest 200协调加载控制系统,控制系统误差不大于1%FS(FS为满量程),可以满足任务书对加载误差的要求,即相对每一级载荷值,均满足:

(1)各加载点协调加载;

(2)加载点动态误差≤3%Pmax(Pmax为该点最大载荷值);

(3)加载点静态误差≤1%Pmax;

(4)试验系统设置为自动保存加载系统保护前后各10s的载荷数据。

试验前应确认加载控制系统的安全保证措施能够良好运行,按要求设置好各种保护值:

(1)加载协调性,为保证试验加载的协调性,需设置静、动踏步的误差,动踏步误差设为3%Pmax,静踏步误差设为1%Pmax。

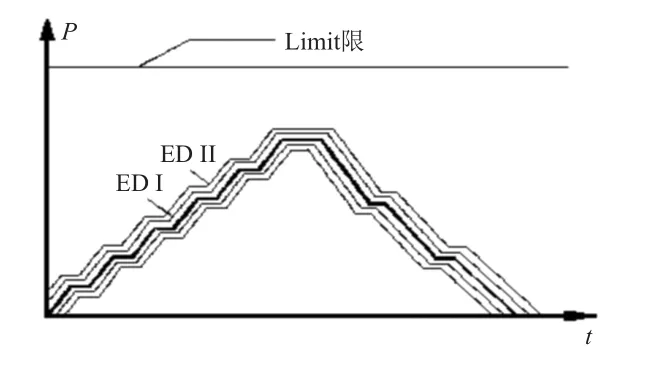

(2)超差保护,设置EDⅠ和EDⅡ两个超差保护限,EDⅠ设为3%FS,超差延时2s,系统报警;EDⅡ设为5%FS,超差延时2s,加载系统卸载。

(3)超限保护,Limit限设为Pmax+10%Pmax(如果10%Pmax<5kN,按5kN),超限自动卸载,参见图5。

(4)故障数据回收,FlexTest 200加载控制系统设置为记录故障卸载前10s和卸载后10s的应急卸载控制数据。

图5 控制系统保护示意图

1.5 试验测量系统

试验数据采集使用HBM、ST18-2数据采集系统,能对应变、位移进行实时自动采集,在采集过程中可对选定的重要通道实时显示数据、曲线。

(1)应变片采用BE系列A级应变片;

(2)位移传感器采用电流型拉绳式位移传感器,允许误差小于或等于0.5%FS;

(3)数据采集系统的测量误差不大于1%FS,满足任务书对测量精度的要求。

本项试验测量包括应变测量和位移测量,应变测量10736片,位移测量点81个。

2 试验程序

限制载荷静力试验按以下程序进行:

(1)各岗位完成所负责的设备、仪器、仪表的检查和维护并报告指挥;

(2)加压进扣重波段,并检查油路、控制系统、测量系统、加载设备是否正常;

(3)以5%为一级,逐级加载至20%极限载荷,保载;

(4)检查设备;

(5)以5%为一级,逐级加载至40%极限载荷,保载;

(6)检查设备,确认数据是否正常;

(7)以5%为一级,继续加载至65%极限载荷;

(8)以2%为一级,继续加载至67%极限载荷,保载30s;

(9)以7%为一级,卸载至60%极限载荷;

(10)以10%为一级,逐级卸载至初始波段,保载3min再次测量后卸压;

(11)在试验过程中,逐级测量应变、位移,并全程录像;

(12)对试验件进行全面的检查,并填写试验变形检查记录表;

(13)试验结束后,将资料存盘,及时归档。

3 试验结果

水陆两栖飞机船尾着水试验现场照片见图6。

图6 试验现场照片

3.1 试验加载结果

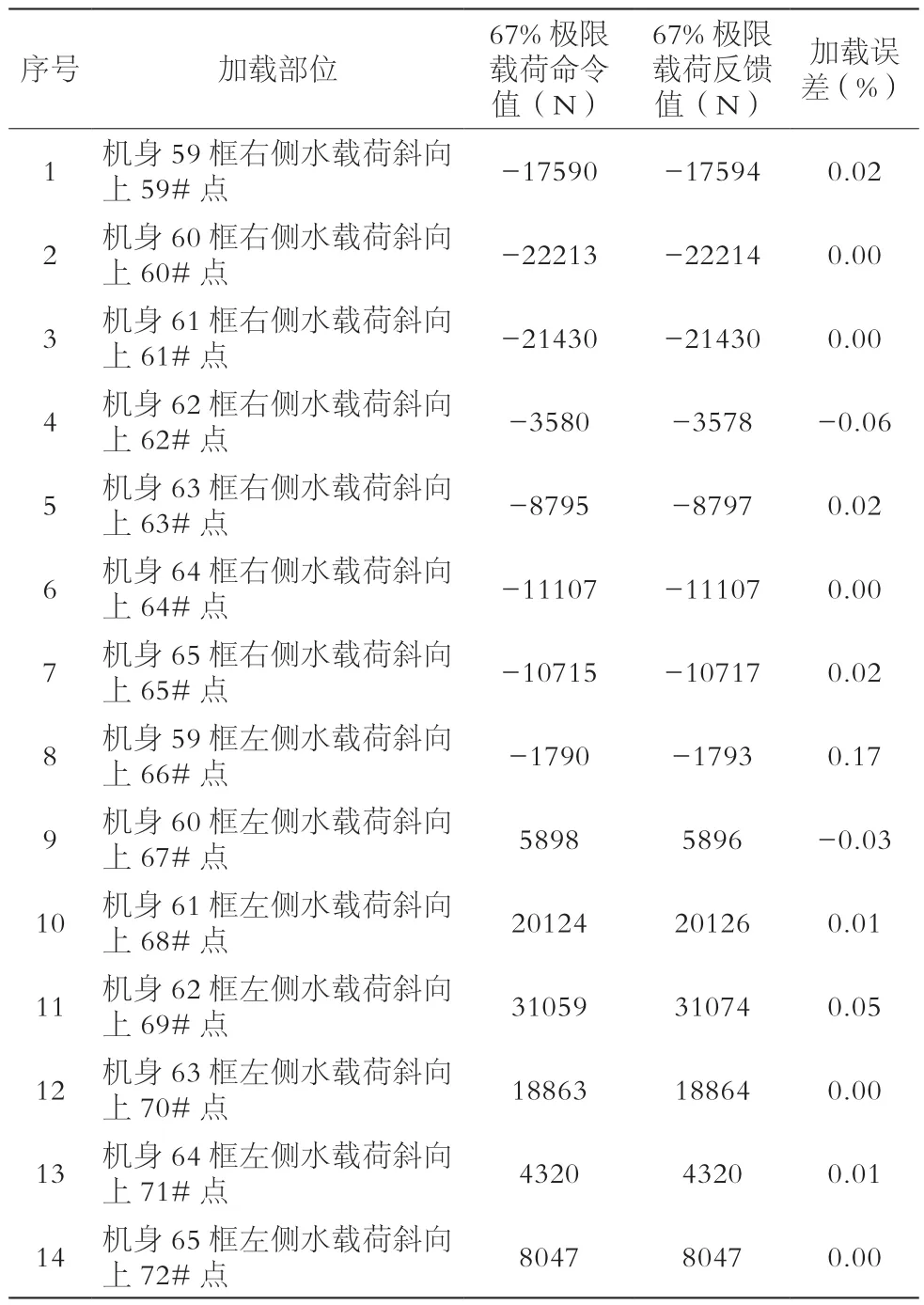

67%极限载荷试验结束后,机房对试验数据进行了回收,根据各加载点命令值和反馈值,得到各加载点的加载百分比,水载荷加载点加载结果见表2。从表2中可以看出,力控加载点误差不超过1%Pmax,满足试验大纲和任务书要求。

表2 船尾着水试验加载结果

加载到67%极限载荷状态下,约束点实际反馈值与理论值比较见表3,表3中载荷为保载30s结束时反馈值。表中数据表明,约束点载荷误差均小于8000N,满足试验大纲要求。

表3 船尾着水试验约束点载荷及误差。

3.2 试验测量结果

试验测量数据包括应变数据和位移数据。

3.2.1 应变数据处理方法

(1)剔除失效测量点。剔除无线性、异常跳动等应变数据。

(2)金属材料应变数据转化为应力数据。

①单应变转换应力方法:

其中:σ为单应力;E为弹性模量;ε为单片应变值。

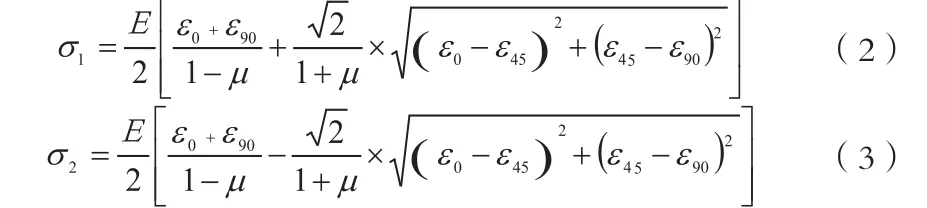

②应变丛转换主应力方法:

其中:σ1为最大主应力;σ2为最小主应力;E为弹性模量;μ为泊松比;ε0、ε45、ε90为应变丛3个方向的应变值。

(3)绘制部分应变—载荷曲线。

应变—载荷曲线:横坐标为载荷百分数,纵坐标为应变值。

3.2.2 位移数据处理方法

(1)剔除失效测量点。剔除试验中由于异常干扰产生的无效数据。

(2)绘制部分位移—载荷曲线。位移—载荷曲线:横坐标为载荷百分数,纵坐标为位移值。

3.2.3 应变数据线性分析

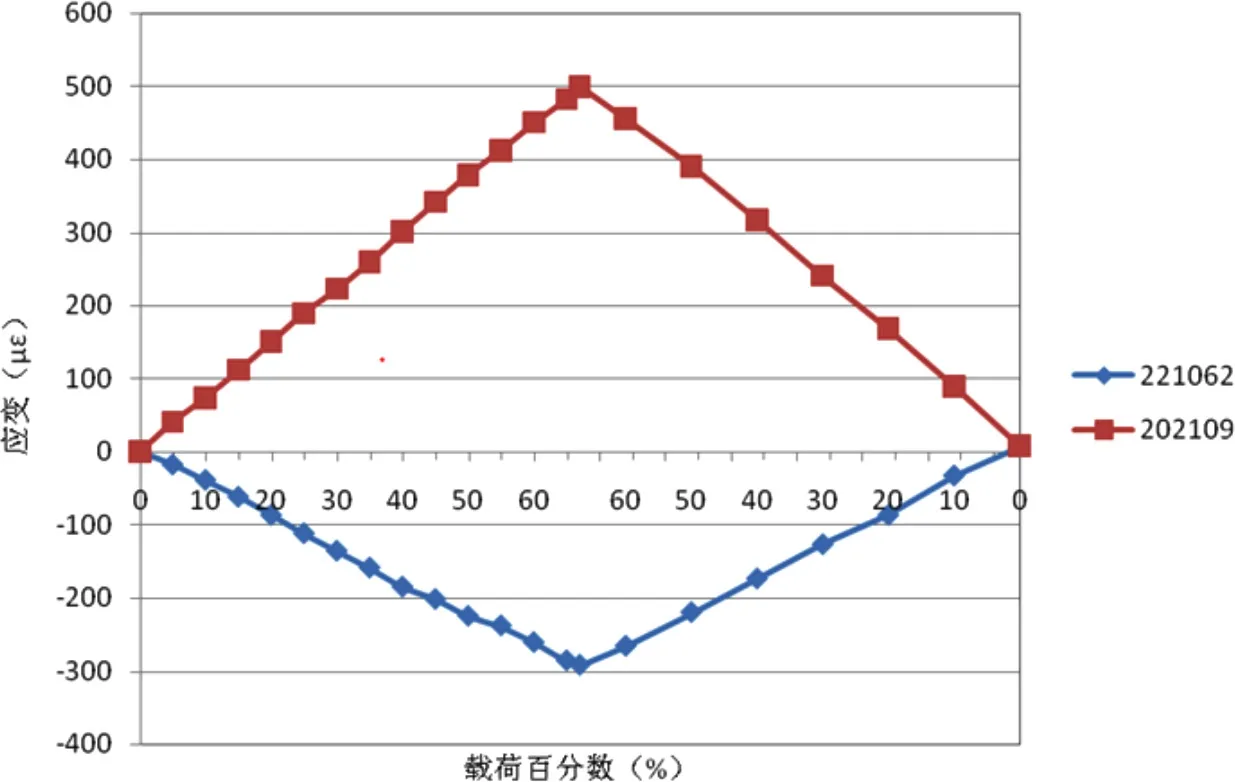

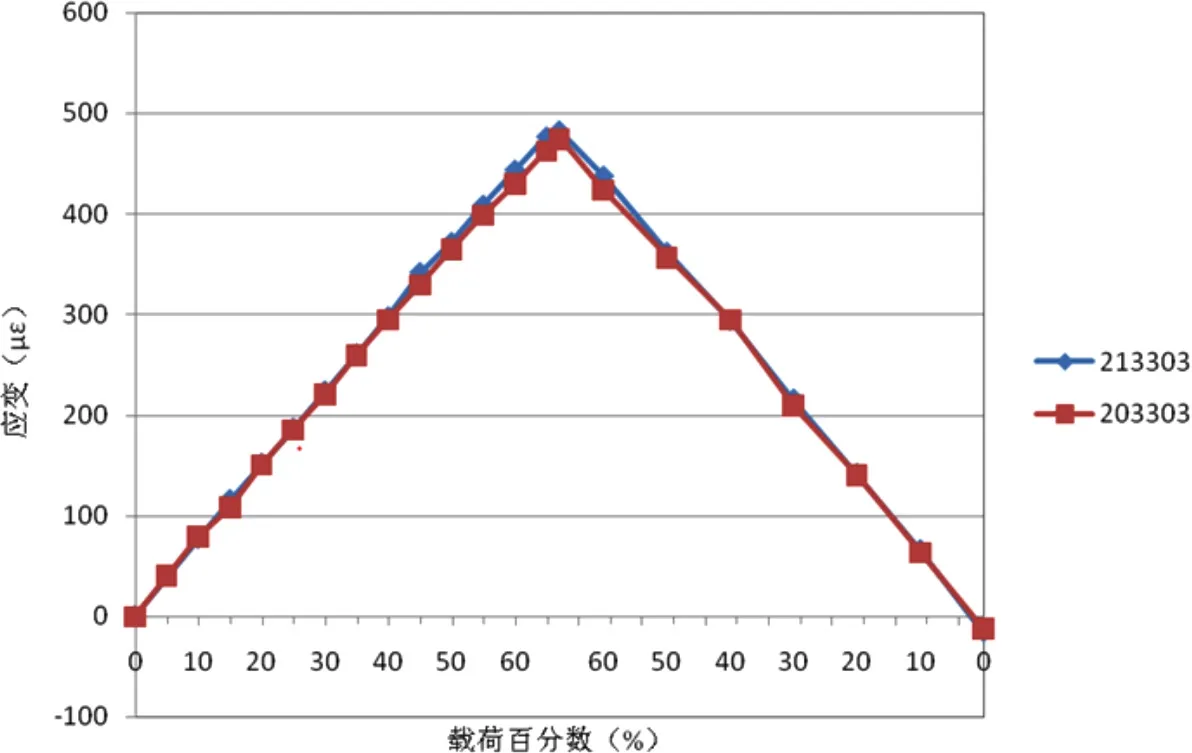

水陆两栖飞机船尾着水试验部分应变片应变—载荷曲线见图7~图9。综上,该试验主要考核部位上应变—载荷曲线线性较好。

图7 船尾着水工况限制载荷静力试验外翼壁板应变—载荷曲线

通过应变数据重复性分析和线性分析,可以得出结论:本次试验的应变数据是有效的。

图8 船尾着水工况限制载荷静力试验中央翼壁板应变—载荷曲线

图9 船尾着水工况限制载荷静力试验中央翼前梁应变—载荷曲线

3.2.4 位移数据线性分析

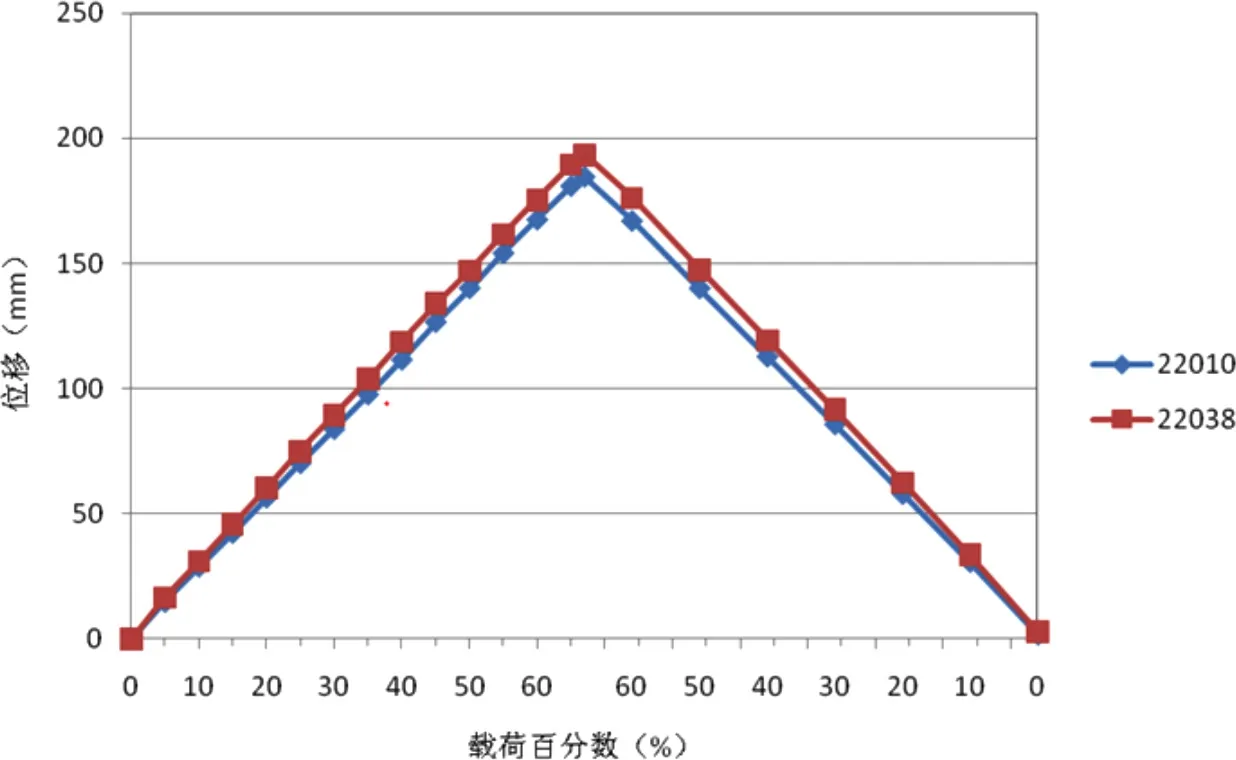

水陆两栖飞机船尾着水试验部分位移点位移-载荷曲线见图10~图12。由图可知,机翼位移—载荷曲线线性较好。

图10 船尾着水工况限制载荷静力试验右机翼位移—载荷曲线

通过位移数据重复性分析和线性分析,由此可以得出结论:本次试验的位移数据是有效的。

4 结论

图11 船尾着水工况限制载荷静力试验左机翼位移—载荷曲线

图12 船尾着水工况限制载荷静力试验机身位移—载荷曲线

针对水陆两栖飞机船尾着水试验,提出了一种船尾着水试验技术,并顺利完成了强度试验。试验结果表明,载荷施加准确,试验件结构强度满足要求。试验的顺利完成,表明试验支持方案、试验载荷处理、试验加载方法等合理、科学,试验加载系统可靠,为其他结构强度试验提供参考。