断层破碎带巷道底臌作用机理与控制技术

王 军,胡存川,左建平,王 波,毛庆福,丁厚刚,赵南南

(1.山东建筑大学 土木工程学院,山东 济南 250101; 2.中国矿业大学(北京) 力学与建筑工程学院,北京 100083; 3.华北科技学院 安全工程学院,北京 101601; 4.山东济矿鲁能煤电股份有限公司 阳城煤矿,山东 济宁 272502; 5.山东深博巷道支护技术有限公司,山东 济南 250022)

煤矿巷道支护中底板通常不支护或弱支护,使其成为巷道支护的薄弱环节,导致围岩应力释放和巷道变形先在底板显现,形成底臌现象,底臌进一步引发巷道整体变形破坏。目前多数矿井将卧底作为解决底臌的主要手段,如此只能短暂治标而不治本,多次落底还会加速巷道两帮和顶板变形,成为巷道失稳的助推器。多年来,广大学者从影响因素、形成机理和治理方法等方面对底臌进行了深入研究。

陆士良、姜耀东等[1-2]总结了4种类型的底臌机理:挤压流动型、挠曲褶皱型、剪切错动型和遇水膨胀型;以及4种影响因素:底板岩性、围岩应力、水理作用和支护强度。

侯朝炯、马念杰、柏建彪[3-5]研究发现了底臌的“两点三区”特征:巷道底板存在零位移点和零应变点,依据两点边界线将底板分为拉应变上升区、拉应变压缩区和压应变压缩区。巷道底臌主要由拉应变上升区内岩层位移引起,底板治理措施要深入到零位移点以下(即压缩区)。

康红普[6]分析了底臌产生原因:底板岩层弹塑性变形、扩容、遇水膨胀、流变和弯曲断裂,并据此总结了底臌控制对策:底板加固法、卸压法及联合法。

刘泉声等[7-8]对淮南矿区挤压流动性底臌进行了深入研究,提出了混凝土反拱地坪、深浅孔注浆和高预应力组合锚索联合的底板加固技术。

何满潮等[9]从整体支护系统角度出发,提出底臌三控治理技术:对巷道顶板、两帮和底角3个部位采取有效控制措施,通过改变这3个部位的应力和变形来减小底臌量,建立锚网索耦合一体化底臌控制技术。

李学华等[10]研究了底臌应力机制,提出了应力转移使底板处于低应力区的控制底臌技术。王卫军等[11]运用弹性理论对底板较大范围内的应力应变分布规律进行求解,认为综放沿空掘巷底臌主要与底板一定深度的岩层及实煤体侧高支承压力有关。刘建庄等[12]研究表明具有较高水平抗力的浅拱底梁在治理剪切滑移型底臌中具有优越性。张后全等[13]提出“先刚后让再抗”底臌控制思路,形成锚注+全断面钢筋混凝土砌碹支护方案,并辅助聚乙烯泡沫缓冲层卸压措施。高喜才等[14]提出了锚网喷砌碹、底部超挖反拱钢筋网梁、底锚杆综合支护的底臌控制技术。王晓卿等[15]提出了端锚锚索束注浆控制底臌的技术。谢广祥等[16]研究了超挖锚注回填技术。

以上文献对底臌的形成机理和影响因素研究思路清晰,提出的底臌治理技术也各有优势,效果突出,但是专门针对断层破碎带巷道底臌的研究较少。本文以阳城煤矿-650水平综机库底臌问题为研究对象,分析了断层破碎带底臌形成机理及影响因素,提出了钢管混凝土支护反底拱+钢筋混凝土底梁复合支护技术控制底臌,并应用于综机库返修实践。

1 工程概况及底臌影响因素

1.1 工程概况

阳城煤矿-650南翼综机库埋深690 m,横穿DF55断层,并与DF54断层相交,DF55断层倾角70°、揭露落距85 m(即∠70°H=85 m),DF54断层揭露落距30 m。综机库围岩以泥岩和中砂岩为主,底板泥岩的单轴抗压强度仅为9.8 MPa;其中黏土矿物含量为53.9%,黏土矿物中伊蒙混层39%,伊利石9%,高岭石占52%,岩石具有较强的吸水软化及膨胀性能。受断层影响,围岩破碎,整体性差,围岩以水平应力为主,水平应力和垂向应力均超过泥岩单轴抗压强度,对巷道稳定极为不利。

综机库原支护断面形状为直墙半圆拱形,原有支护采用锚网喷+U29型钢支架+注浆锚索,底板浇筑0.4 m厚C40混凝土层,巷道支护3个月后即出现明显底臌,1年内多次落底,每次底臌均超过1 m,如图1所示,随着落底次数增加巷道两帮和顶板支护也逐步变形,最终巷道无法满足使用要求。

图1 原支护条件下综机库底臌破坏Fig.1 Floor heave destruction under original support

2015年12月综机库返修,返修后更名为-650集中制冷硐室,主要布置井下降温用大型制冷机组,因大型制冷机组运行对底板稳定性要求较高,底臌治理问题倍受重视。

1.2 底臌影响因素

结合现场调研与室内测试,-650南翼综机库底臌主要影响因素如下:

(1)断层破碎带影响显著。

综机库穿越DF55断层并与DF54断层相交,两断层揭露落距分别达85 m和30 m,造成围岩地质构造复杂、破碎且强度低。断层作用导致围岩水平应力较大,最大主应力为19.2 MPa,最小主应力为8.2 MPa,垂向应力约13.8 MPa;巷道走向与最大主应力方向约成45°角,垂直作用在综机库的水平力约13.6 MPa;水平应力和垂向应力均超过泥岩单轴抗压强度9.8 MPa,对巷道稳定极为不利。

(2)围岩岩体质量较差。

综机库所处岩层以泥岩和中砂岩为主,其中底板以泥岩为主,如图2所示。经标准岩石试件单轴抗压强度测试,泥岩单轴抗压强度平均值σcm=9.8 MPa,中砂岩单轴抗压强度平均值σcs=22.5MPa。泥岩中的黏土矿物含量53.9%,其中伊蒙混层占比39%。泥岩浸水48 h后泥化,并具有膨胀特点;中砂岩浸水48 h后崩解为小碎块。

图2 煤岩层综合柱状图Fig.2 Synthetic histogram of coal and rock seams

依据《工程岩体分级标准》GB/T 50218—2014[17],以式(1)和(2)计算综机库围岩岩体质量指标:

BQ=90+3Rc+250Kv

(1)

[BQ]=BQ-100(K1+K2+K3)

(2)

式中,BQ为岩体基本质量指标;[BQ]为岩体修正质量指标;Rc为岩石饱和单轴抗压强度,MPa;Kv为岩体完整性指数;K1为地下水影响修正系数;K2为主要结构面产状影响修正系数;K3为初始应力状态影响修正系数。

根据断层特征,判定岩体完整性指数Kv=0.25。因无法取得饱和单轴抗压强度,将泥岩和中砂岩天然状态下的单轴抗压强度代入式(1),得岩体基本质量指标分别为

泥岩基本质量指标BQmud=182,

砂岩基本质量指标BQsand=220

依据综机库围岩特征和文献[17],选取K1,K2和K3分别为0.4,0.2和1.0,代入式(2),得泥岩和中砂岩岩体质量指标分别为

[BQmud]=22,[BQsand]=60

可见,综机库围岩岩体质量等级属于Ⅴ围岩中极差的类别。

(3)无防排水措施导致底板浸水劣化。

受断层影响综机库局部存在裂隙淋水,同时锚杆钻孔和锚索注浆施工过程中也产生了不少废水,巷道未设排水沟或其他防水措施,水流直接排放到底板。底板泥岩长期浸水加剧了其软化破坏,导致底臌持续不断。每次落底施工时底板都会出现积水现象,落底过程中底板呈泥浆状。

(4)底板支护薄弱。

原支护方案如图3所示,采用锚网喷+注浆锚索+U29型钢支架复合支护方案,锚杆与注浆锚索交错布置;底板支护为0.4 m厚混凝土层与底角φ20 mm×2 400 mm全螺纹锚杆。相比顶板和侧帮,底板支护薄弱,且底板在无支护条件下浇筑混凝土,混凝土凝固过程中便受底臌力作用,混凝土整体结合度差,初始缺陷多,混凝土层对底臌抑制能力变差。

图3 原支护方案设计Fig.3 Design of the original support scheme

断层破碎和岩体质量差属于地质方面影响因素,可以通过巷道选址避让,但遇到后不易处理;底板支护薄弱属于设计方面影响因素,多由地质认识不足或支护技术有限造成,可以有效避免;防排水措施不足属于施工运营方面影响因素,完全可以避免。下面就综机库底臌机理进行深入研究。

2 断层破碎带底臌机理

首先,模拟-650南翼综机库原有支护方案,探究原有支护状态下底臌破坏过程,并校正模型参数;其次,采用相同模型模拟返修支护方案,分析返修支护条件下综机库底臌特征;最后,通过改变返修支护参数和围岩地质参数,分析底臌机理。

2.1 原支护条件下底臌数值模拟

2.1.1 计算模型的建立

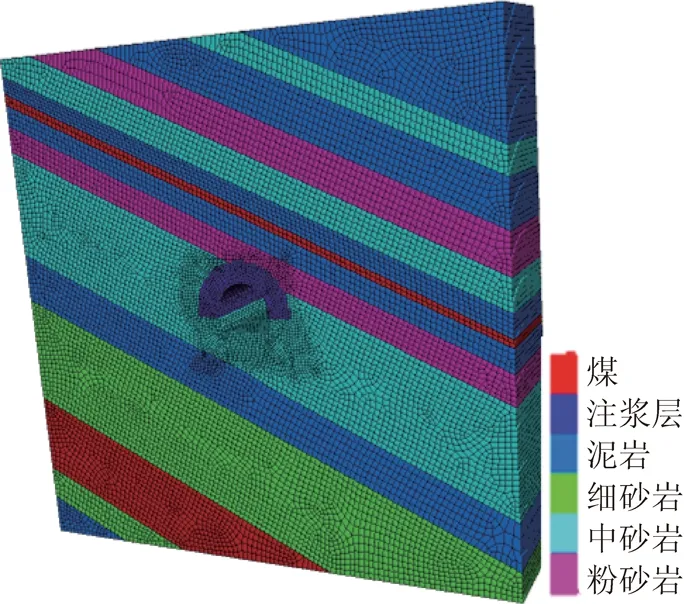

采用FLAC3D进行数值模拟,在综机库周边取高×宽×厚=50 m×50 m×10 m的围岩建立计算模型,如图4所示,共创建2.4×105个网格节点和2.4×105个单元体。模型支护采用综机库原支护,即锚网喷+U29型钢支架+注浆锚索支护,锚索锚杆定义为锚杆单元,U型钢支架定义为梁单元,注浆作用通过拱顶低强度混凝土碹层来代替,采用摩尔-库仑本构关系。根据Ⅴ级围岩特征及室内测试结果,确定岩层物理参数见表1。

图4 FLAC3D数值计算模型Fig.4 FLAC3D numerical calculation model

围岩密度/(g·m-3)弹性模量E/MPa泊松比μ黏聚力 C/MPa内摩擦角φ/(°)抗拉强度σt/MPa粗砂2.602.380.232.61341.41中砂2.603.980.212.50361.45 细砂2.653.180.22 2.20321.20粉砂2.552.860.212.25351.31泥岩2.482.32 0.241.80241.00煤1.401.240.181.50250.55

模型水平位移固定,底边界位移固定,通过在上边界施加垂直应力来模拟上覆岩层的自重,对模型施加荷载直到巷道变形过大模型计算自动停止。

2.1.2 计算结果

模型运算完毕后,提取综机库围岩位移云图、应力云图和位移矢量图进行分析,结果如下:

(1)围岩位移场分析。在综机库顶板、两帮和底板设置4个监测点,监测发现:顶板下沉量97.7 mm,底板鼓起量超过500 mm,两帮收敛量分别为181.4和170.2 mm,两帮测点下沉分别为129.2和115.1 mm。如图5所示,底臌是综机库主要变形量,且底板中部变形范围大,与实际情况基本相符。

图5 围岩位移场云图Fig.5 Contour of displacement field of surrounding rock

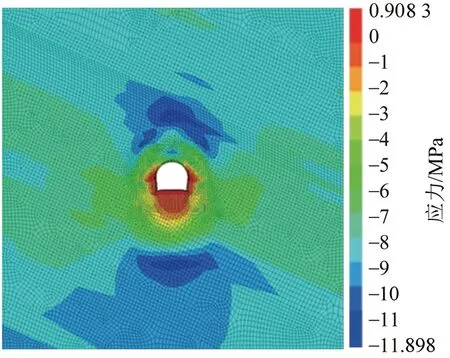

(2)围岩应力场分析。提取最大主应力云图如图6所示,拉应力主要分布在巷道的两帮及底板处,最大拉应力为0.91 MPa;压应力中心在巷道底板下方10 m处与顶板上方7 m处,最大压应力为11.9 MPa。

图6 围岩应力场云图Fig.6 Contour of stress field in surrounding rock

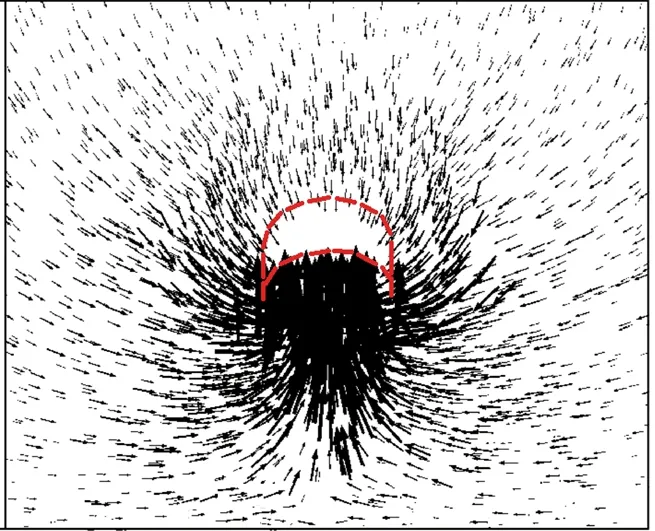

(3)底板位移场分析。提取巷道整体位移矢量如图7所示,可明显看出,巷道两帮岩体向底板运动,底板岩体由两侧向中部运动,然后再由中部向上运动形成底臌,且底板岩体上升区范围较大,因此,对底板不支护仅以落底方式处理底臌只能治标而不治本,还会因临空面增大而加速底板岩体上升,导致下一次底臌来临时间越来越短,落底越来越频繁,巷道提前破坏。

图7 巷道整体位移矢量图Fig.7 Holistic displacement vector map of laneway

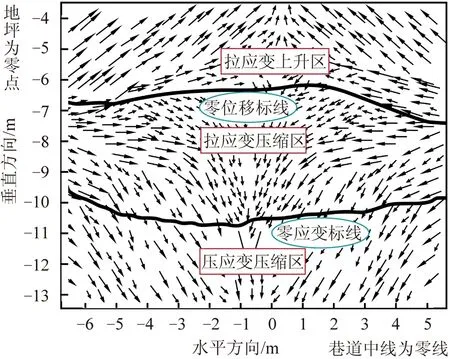

(4)底板“两点三区”特征分析。为深入分析底板岩体位移,在图7巷道整体位移矢量图上找出底板零位移点并标线,由此可划分出上升区和压缩区;再提取巷道应变云图,可找出底板零应变点并标线,由此可划分出拉应变区和压应变区。将位移矢量图和应变云图叠加考虑,零位移标线处在拉应变区内,零应变标线处在压缩区内,零位移标线位于零应变标线上方,由此可以看出巷道底板有明显的3个区域:拉应变上升区、拉应变压缩区、压应变压缩区,分布规律如图8所示。零位移标线距离巷道底板地坪7 m左右,零应变标线距离底板地坪10 m左右,“两点三区”特征明显[3-5],其中拉应变上升区分布范围广且深度大,上升区持续位移是造成底臌的关键原因。需采取有效支护措施抑制拉应变上升区位移,显然0.4 m厚混凝土浇筑层支护力不足,且拉应变上升区深度7 m,超出了普通锚索支护长度,锚固作用失效。

图8 底板“两点三区”分布规律Fig.8 “Two dots and three areas” distribution law of roadway floor

综上分析,-650南翼综机库底板拉应力区显著、塑性区分布广且拉应变上升区深度大,底板岩体具有明显的塑形挤压流动性,底板支护不足,原支护条件下底臌将持续发生,需采取有效的返修方案。

2.2 返修支护条件下底臌数值模拟

将1.1节中原有支护方案变更为3.1节中返修支护方案,即锚网索喷+圆形钢管混凝土支架+钢筋混凝土底梁复合支护方案,通过FLAC3D模拟验证返修方案治理底臌的有效性。

分别提取-650集中制冷硐室(综机库返修后更名)围岩位移云图、应力云图和位移矢量图进行分析,分析结果如下:

(1)围岩位移场分析。提取围岩位移云图如图9所示,监测表明顶板下沉量为22.3 mm,底板隆起量为23.1 mm,两帮收敛量分别为42.01和45.8 mm,两帮测点下沉量分别为16.1和12.9 mm。与原有支护相比,巷道围岩变形得到了有效的控制,顶板下沉量减少77.16%,底臌量减少了95.38%。

图9 围岩位移场云图Fig.9 Contour of displacement field of surrounding rock

(2)围岩应力场分析。提取最大主应力云图如图10所示,拉应力主要分布在巷道两帮及底板周边,最大拉应力1.88 MPa,比原有支护条件下提高了1.07倍,主要分布在钢筋混凝土底梁内,说明底梁抑制底臌作用显著。压应力在巷道底板下方7.5 m处和顶板上方7.2 m处形成聚集区,最大压应力为12.5 MPa,与原有支护条件下相似。

图10 围岩应力场云图Fig.10 Contour of stress field in surrounding rock

(3)底板“两点三区”特征分析。巷道整体位移矢量趋势与原有支护条件下相似,绘制底板“两点三区”分布规律如图11所示,巷道底板以下同样分布有拉应变上升区、拉应变压缩区和压应变压缩区。零位移标线距离巷道底板地坪约4 m,零应变标线距离底板约7.5 m。与原有支护条件下相比,零位移标线抬升约3 m,已经进入普通锚索支护范围内,零应变标线平均抬升约2.5 m,说明底臌产生区明显缩小,抑制底臌效果良好。

图11 底板“两点三区”分布规律Fig.11 “Two dots and three areas” distribution law of roadway floor

综上分析,采用钢管混凝土支架反底拱+钢筋混凝土底梁强化底板支护后,-650集中制冷硐室底臌得到明显抑制,同时依据零位移标线上升3 m可以看出导致底臌发生的拉应变上升区范围也显著减小。因此,可以通过考察底板零位移标线深度(即底臌产生区深度)来分析底臌形成机理。

2.3 底臌形成机理

由2.2节知,-650南翼综机库底臌影响因素包括断层破碎影响、岩体质量差、底板支护薄弱和防排水措施不足。返修支护与原有支护相比,提高了底板支护力并设置了排水沟控制底板水,有效抬升了底板零位移标线,抑制底臌良好。进一步,通过定量改变底臌影响因素研究底臌形成机理,选取底板支护力σ、底板岩体强度σc、巷道埋深H和巷道半径R四个参数,通过FLAC3D数值模拟考察各参数与底板零位移标线深度hs相关性。

为方便计算,巷道断面设为圆形,围岩设为同层均质岩体,模型尺寸高×宽×厚=50 m×50 m×10 m。标准参数设为底板支护力2 MPa,底板岩体强度18 MPa,巷道埋深800 m,巷道半径2.5 m;采用单一变量研究底板零位移标线深度变化。

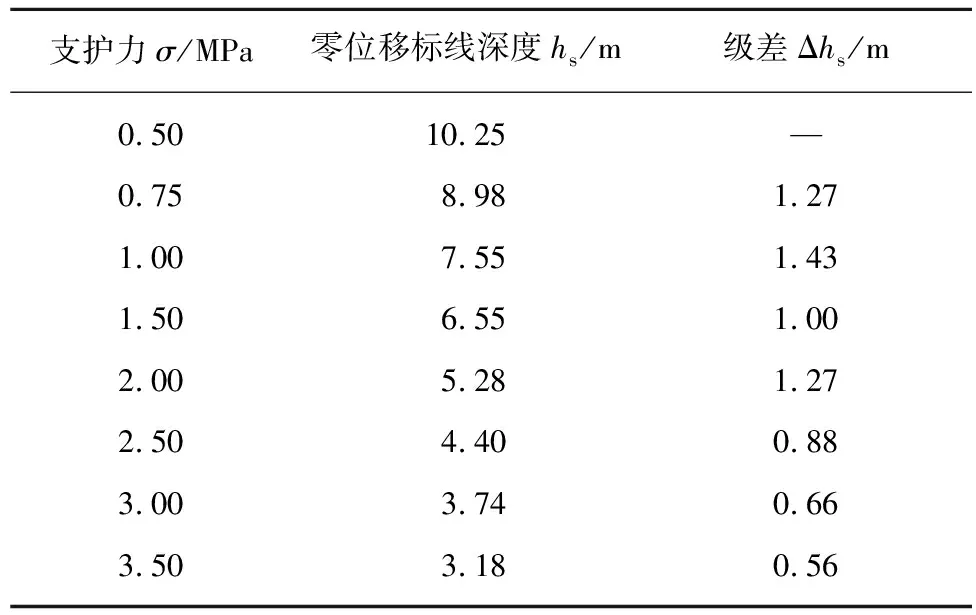

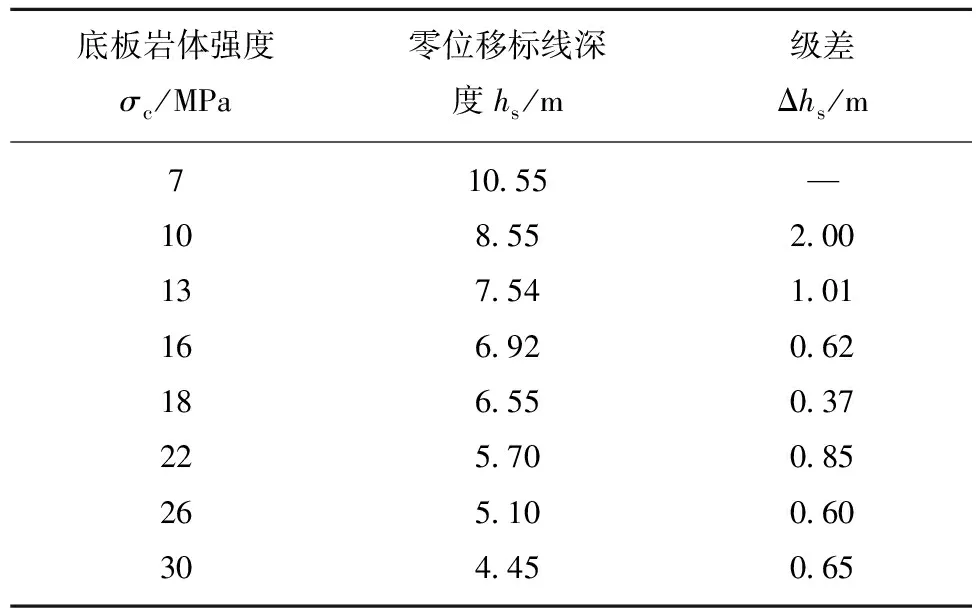

2.3.1 底板支护力与零位移标线深度相关分析

取底板支护力σ=0.5~3.5 MPa,以均匀荷载直接施加在圆形巷道周边及底板,提取底板零位移标线深度与底板支护力对应值见表3,绘制相关曲线如图12所示。采用对数函数拟合曲线,拟合函数如式(3)所示,拟合度0.994 2。

hs=f(σ)=-3.637lnσ+7.768

(3)

由表2和拟合函数(3)可以得出,在2 MPa以内增加支护力对抬升零位移标线的作用效果明显,超过2 MPa后提高支护力对抬升零位移标线的作用逐步下降,说明底板支护力对底臌抑制作用显著。其中2 MPa支护力约为常规支护技术的上限值。

表2零位移标线深度与底板支护力对应值

Table2Correspondencebetweenthedepthofzerodisplacementmarkingandthesupportofthefloor

支护力σ/MPa零位移标线深度hs/m级差Δhs/m0.5010.25—0.758.981.271.007.551.431.506.551.002.005.281.272.504.400.883.003.740.663.503.180.56

图12 零位移标线深度与底板支护力相关曲线Fig.12 Correlation curves between zero displacement marking depth and floor support force

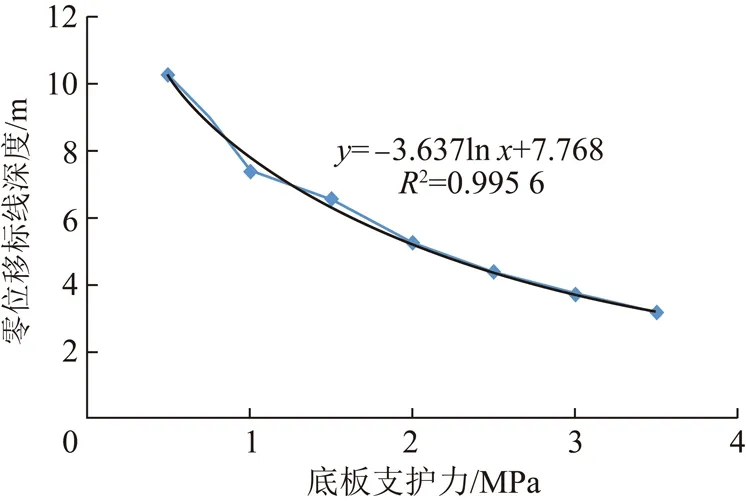

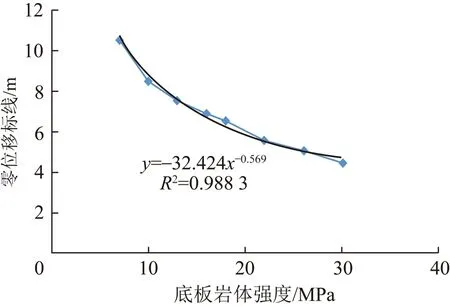

2.3.2 底板岩体强度与零位移标线深度相关分析

取底板岩体强度σc=7~30 MPa,按单层均质岩体考虑,提取底板零位移标线深度与底板岩体强度对应值见表4,绘制相关曲线如图13所示。采用幂函数拟合曲线,拟合函数如式(4)所示,拟合度0.981 8。

(4)

表3零位移标线深度与底板岩体强度对应值

Table3Correspondencebetweenzerodisplacementmarkingdepthandstrengthoffloorrockmass

底板岩体强度σc/MPa零位移标线深度hs/m级差Δhs/m710.55—108.552.00137.541.01166.920.62186.550.37225.700.85265.100.60304.450.65

图13 零位移标线深度与底板岩体强度相关曲线Fig.13 Correlation between zero displacement marking depth and strength of bottom body

由表3和拟合函数(4)可以得出,当底板岩体强度20 MPa以下时,随岩体强度降低,零位移标线下降速度加快,低于10 MPa以后将出现急剧下降。说明软岩巷道底板岩体强度对底臌影响作用十分显著,因此,巷道布置时底板应尽可能避开软岩层,同时采取必要措施优化底板岩体强度,杜绝底板浸水等劣化岩体强度的错误做法。

2.3.3 巷道埋深与零位移标线深度相关分析

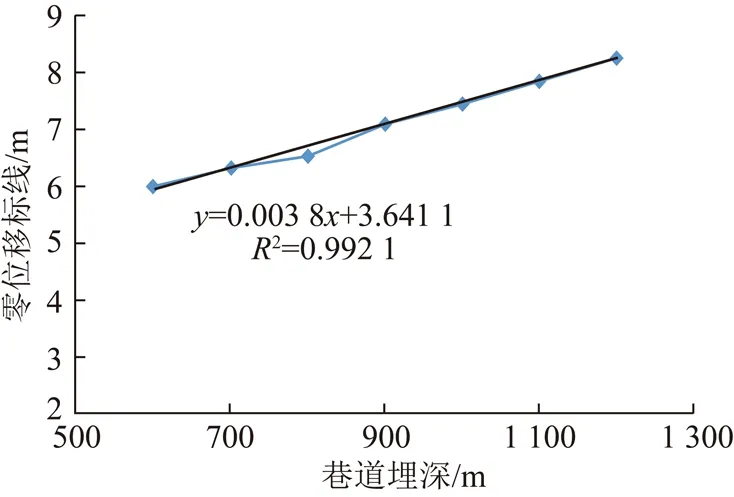

取巷道埋深H=600~1 200 m,按单层均质岩体容重γ=25 kN/m3计算围岩垂向应力σv,定义最大主应力σhmax=1.5σv,最小主应力σhmin=0.75σv。提取底板零位移标线深度与巷道埋深对应值见表4,绘制相关曲线如图14所示。采用线性函数拟合曲线,拟合函数如式(5)所示,拟合度0.992 1。

hs=f(H)=0.003 8H+3.641 1

(5)

表4零位移标线深度与巷道埋深对应值

Table4Correspondencebetweenthedepthofzerodisplacementlineandthedepthofthetunnel

H/mσv/MPaσhmax/MPahs/mΔh′s/m60015.0022.5006.02—70017.1525.7256.340.3280019.6029.4006.550.2190022.0533.0757.110.561 00024.5036.7507.470.361 10026.9540.4257.870.401 20029.4044.4008.270.40

图14 零位移标线深度与巷道埋深相关曲线Fig.14 Correlation curve between depth of zero displacement and depth of roadway

由表4和拟合函数(5)可以得出,以水平应力为主的围岩,巷道埋深增加将引起围岩应力均匀增大,从而使底板零位移标线线性下降,巷道埋深每增加100 m,底板零位移标线下降约0.4 m。埋深或围岩应力场变化对底臌影响线性增减,影响度较小。

2.3.4 巷道半径与零位移标线深度相关分析

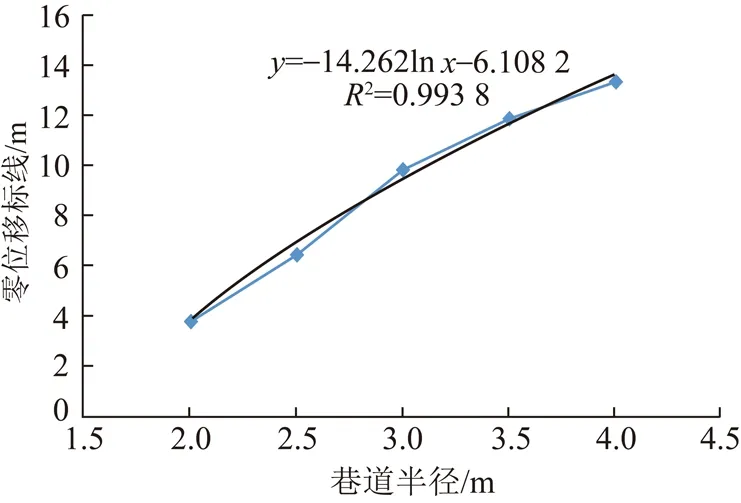

取巷道半径R=2~4 m,该半径区间为巷道常用断面区间,提取底板零位移标线深度与巷道半径对应值见表5,绘制相关曲线如图15所示。采用对数函数拟合曲线,拟合函数如式(6)所示,拟合度0.993 8。

hs=f(R)=14.262lnR-6.108

(6)

由表5和拟合函数(6)可以得出,在常规断面范围内,圆形巷道尺寸变化对零位移标线深度影响较大。因此,在满足使用要求的前提下,巷道应尽可能选用小断面,以减少底臌治理难度。

表5零位移标线深度与巷道埋深对应值

Table5Correspondencebetweenthedepthofzerodisplacementlineandthedepthofthetunnel

巷道半径R/m零位移标线深度hs/m级差Δhs/m2.03.88—2.56.552.673.09.893.343.511.962.074.013.441.48

图15 零位移标线深度与巷道半径相关曲线Fig.15 Correlation curve between zero displacement mark depth and roadway radius

综上分析,可以发现不同影响因素对底臌形成的作用程度是有差别的,其中底板支护力和巷道半径影响作用显著,底板岩体强度影响作用次之,巷道埋深影响作用再次之。因此,为抑制底臌,在常规支护条件下应尽可能提高底板支护力;在巷道满足使用要求条件下应尽可能减小巷道尺寸;对软岩底板应尽可能保持或优化底板岩体强度,必须进行底板防排水,有条件时采用底板锚索和底板注浆等措施。下面就-650集中制冷硐室返修中的底臌控制技术进行有针对性研究。

3 断层破碎带底臌控制技术

根据2.3节底臌形成机理分析,对-650集中制冷硐室提出以下底臌控制思路:① 提高底板支护力,同时优化巷道整体支护;② 底板设排水沟,防止底板岩体浸水软化;③ 为提高支架抗弯承载力,优化巷道直墙圆拱形断面为圆形断面[18-19]。具体返修方案:采用锚网索喷+钢管混凝土支架复合支护方案优化全断面支护;采用钢筋混凝土底梁强化底板支护。

3.1 集中制冷硐室整体支护方案

圆形巷道半径3.25 m,采用高承载力钢管混凝土支架结构,其承载力可达同等用钢量U型钢支架承载力的3倍以上[18],整体支护效果显著;采用普通锚网喷+双排控顶锚索,可有效加强顶板稳定。具体支护参数如下:

(1)钢管混凝土支架设计。支架型号φ194×10,圆形封闭支护,支架曲率半径3 350 mm,支架与围岩间设100 mm混凝土喷层,支架卧底深度1 400 mm,支架间距800 mm,支架外侧铺设高强抗拉网。

(2)锚网喷支护设计。锚杆直径20 mm、长度2.4 m(即φ20 mm×2 400 mm),间排距1.0 m×1.0 m;锚索规格φ21.6 mm×6 400 mm,间排距1.6 m×1.6 m,每断面布置两根,纵向两排,采用12号槽钢作为锚索梁;喷射混凝土强度等级C20,钢筋网片由φ8 mm钢筋焊接而成,网格100 mm×100 mm,尺寸2.0 m×1.0 m。

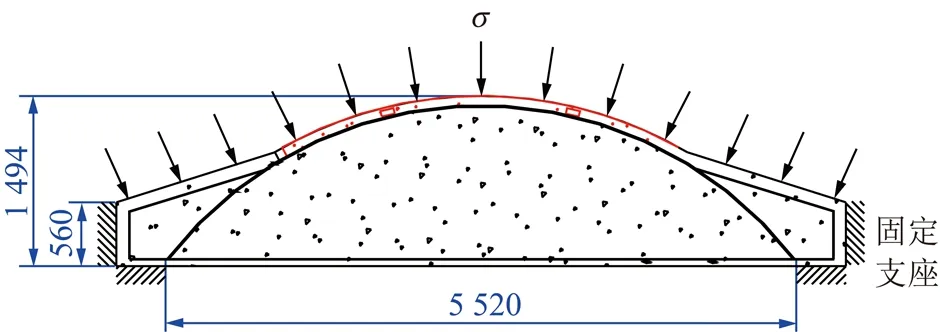

3.2 集中制冷硐室底板强化支护技术

在钢管混凝土支架反底拱基础上,再增加钢筋混凝土底梁以强化底板支护。底梁沿巷道纵向条形分布,断面上呈变截面梁,中部截面高度1.4 m,向两侧递减,端部截面高度0.56 m,底梁两端深入两帮围岩内,使两帮岩体的垂向压力作用在钢筋混凝土底梁两端,抑制底梁抬升。底梁与钢管混凝土支架反底拱结合,将紧靠在反底拱外侧的高强抗拉网作为底梁底面配筋层,高强抗拉网纵筋直径18 mm、钢筋等间距150 mm分布(即φ18×150),横筋φ8×150;底梁顶面单独配筋,主要承受底臌力引起的弯矩,横向受力筋φ22×150,纵向分布筋φ10×300,均采用HRB400级钢筋,钢筋保护层厚度40 mm。底梁上方右侧设排水沟,防止流水下渗侵蚀底板岩体。底板强化支护设计如图16所示,-650集中制冷硐室整体复合支护设计如图17所示。

图17 -650 m集中制冷硐室复合支护设计Fig.17 Supporting plan of refrigerant chamber at -650 m

3.3 工程应用效果

2015年12月份使用基于钢管混凝土支架+钢筋混凝土底梁的复合支护方案返修-650集中制冷硐室,其施工工序如下:刷大巷道断面到设计尺寸并施工锚网喷→开挖底板并架设钢管支架反底拱→安装钢管支架两帮及顶弧段→钢管内灌注混凝土形成钢管混凝土支架→绑扎底梁钢筋并浇筑混凝土形成钢筋混凝土底梁→设置排水沟并浇注设备/轨道基础→施工完毕。钢管混凝土支架安装后如图18所示。

图18 钢管混凝土支架安装完毕Fig.18 Installation of concrete-filled steel tube supports

-650集中制冷硐室使用两年多来未发生可见底臌,顶板和两帮支护亦稳定,支护现状如图19所示。钢管混凝土支架安装后建立监测点,连续5个月监测表明,受断层破碎带水平构造应力影响,两帮移近量略大,但总量未超过30 mm;顶板下沉量约21 mm;底臌控制良好,底臌量低于20 mm,巷道变形曲线如图20所示。通过曲线可以看出,底臌主要出现在钢管混凝土支架安装后60 d内,即钢筋混凝土底梁施工和养护期,制冷设备在钢筋混凝土底梁施工完成后30 d安装,对应曲线图20中60 d以后,此时底板已基本稳定,后期监测显示底臌量近似零增长。工程表明,使用钢管混凝土支架反底拱+钢筋混凝土底梁复合支护方案可以有效控制断层破碎带底臌,控制效果显著。

图19 制冷硐室使用现状Fig.19 Using status of refrigerant chamber

图20 制冷硐室底臌曲线Fig.20 Floor heave curves of refrigerant chamber

3.4 底板支护力计算

通过计算底板支护力进一步分析底臌控制作用,底板支护力由钢筋混凝土底梁和钢管混凝土支架反底拱两部分贡献。

3.4.1 钢筋混凝土底梁支护力

钢筋混凝土底梁伸入两帮下部,因此可将其简化为倒置的钢筋混凝土梁进行计算,两端简化为固定支座,如图21所示。以跨中受拉侧钢筋达到极限屈服强度为底梁承载力极值点,计算过程如下:

图21 钢筋混凝土底梁计算简图Fig.21 Simplified calculation of reinforced concrete bottom beams

(1)梁截面混凝土受压区高度计算:

(7)

(2)梁截面最大弯矩计算:

(8)

(3)梁截面可承受最大均布荷载(即底梁支护力)计算:

(9)

式中,Mμ为底梁最大受弯截面弯矩,kN·m;σ为底梁支护力;q为梁均布荷载,σ=q,MPa;x为混凝土受压区截面高度,mm;As,fy为钢筋截面积和屈服强度,mm2,MPa,取fy=400 MPa;fc为抗压强度设计值,mm2,MPa,取fc=19.1MPa;b为梁截面宽度,取1 m底梁计算,mm;h0为梁截面有效高度,mm;l为底梁跨度,mm;α1为计算系数,按1.0考虑。代入相关参数计算,得底梁支护力:σ1=1.02 MPa。

3.4.2 钢管混凝土支架反底拱支护力

根据文献[19]和返修支架参数,曲率半径3.35 m的圆形φ194×8钢管混凝土支架反底拱支护力:σ2=0.91 MPa。

综上,制冷硐室底板复合支护体支护力:σ=σ1+σ2=1.93 MPa,接近常规支护力上限2 MPa。

3.5 底板控制优化技术

-650集中制冷硐室返修支护控底效果良好,但是也存在施工复杂和支护成本较高的缺点,为此提出底板控制优化技术,如图22所示,底板强化支护由预制装配式弧板+控底锚索+底板防水层组成。

图22 预制装配式弧板控底支护系统Fig.22 Precast fabricated arc plate bottom control system

根据具体巷道的底臌机理研究,定量估算底板零位移标线深度,选配相应底板支护力,锚索深度要超过零位移标线深度1~2 m,装配式弧板+锚索支护力合力不低于1.2倍底板所需支护力。防水层布置在弧板内侧,锚索尾部做处理以防止其刺破防水板。装配式弧板有1个A型块和2个B型块组成,各块间曲形螺栓连接,弧板厚度和配筋根据支护力需求进行设计,最大发挥弧板承压性能,B型块还要部分伸入围岩并处理好与上部支护体的连接。

具体施工过程:① 机械开挖底板岩体,开挖到设计边界后清理渣土,喷射30~50 mm厚混凝土做褥垫层;② 先吊装B型弧板,然后吊装A型弧板,弧板连接;③ 施工底板锚索,全长黏结;④ 处理锚索端头,铺设防水层,回填底板,施工结束。优化方案具有施工简单且成本经济的优点。

4 结 论

(1)-650南翼综机库底臌主要影响因素包括断层破碎带范围大、底板岩体质量差、底板浸水劣化和底板支护薄弱。其中,前两个因素为围岩体内因,不易改变;后两个因素属于支护不利,可以优化。

(2)采用FLAC3D模拟-650南翼综机库原有支护,发现底板有明显的“两点三区”特征,底板内存在2点:零位移点和零应变点,底板自上而下分三区:拉应变上升区、拉应变压缩区和压应变压缩区;零位移标线距离底板地坪中心约7 m,超出了普通锚索支护长度,底板塑性区深度大,底臌产生区范围较大。利用相同模型模拟了返修支护,与原有支护相比,底板塑性区和拉应力上升区范围大幅减小,零位移标线距离地坪中心深度约4 m,抬升约3 m,已进入普通锚索支护范围内,底臌产生区明显缩小。

(4)返修支护采用圆形断面,以锚网索喷+钢管混凝土支架复合结构优化全断面支护,并以钢筋混凝土底梁强化底板支护,底板设排水沟。工程实践表明返修后底臌控制良好,底臌量低于20 mm,计算表明返修方案的底板支护力σ=1.93 MPa。为简化施工并降低支护成本,进一步提出预制装配式弧板+控底锚索+防水层组成的优化支护系统。