煤矿智能化

——煤炭工业高质量发展的核心技术支撑

王国法,刘 峰,庞义辉,任怀伟,马 英

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013; 3.中国煤炭工业协会,北京 100013; 4.中国煤炭学会,北京 100013)

煤矿智能化是适应现代工业技术革命发展趋势、保障国家能源安全、实现煤炭工业高质量发展的核心技术支撑。经过改革开放40 a的创新发展,我国煤矿实现了从普通机械化、综合机械化到自动化的跨越,并开始向智能化迈进,为我国经济社会发展提供了可靠的能源保障[1-5]。当前煤矿智能化发展尚处于起步阶段,存在发展理念不清晰、技术标准规范缺失、技术装备保障不足、研发平台不健全、高端人才匮乏等问题。清晰界定煤矿智能化的发展内涵,提出煤矿智能化开发的技术路径与发展战略,是科学谋划煤炭工业未来发展的重要基础,直接关系到国家能源战略的选择和能源安全。笔者基于我国煤矿智能化发展现状及煤炭产业转型升级的战略方向和发展目标,对煤矿智能化发展的若干问题进行探讨。

1 煤矿智能化定义与总体要求

1.1 煤矿智能化定义

智能化是指使对象具备灵敏准确的感知能力、精准的判断决策能力及行之有效的执行能力,能够根据感知信息进行智能分析、决策与执行,并具备自学习与自优化的功能。智能化应具有3要素:一是具有对外部信息的实时感知与获取的能力;二是具有基于对感知信息的存储、分析、判断、联想,自学习、自决策的能力;三是具备基于自决策的自动执行能力。

煤矿智能化是指煤矿开拓设计、地测、采掘、运通、洗选、安全保障、生产管理等主要系统具有自感知、自学习、自决策与自执行的基本能力。煤矿智能化是一个不断发展的过程,煤矿智能化程度也是一个不断进步的过程。滥用智能化概念修饰和以苛刻僵化的观点否定煤矿智能化技术进步的观点都是片面的、不可取的。

煤矿智能化发展中,应牢固树立创新、协调、绿色、智能、开放、共享的发展理念,以实现煤炭资源的安全、高效、绿色、智能开发为主线,以建设智慧煤矿为抓手,围绕煤炭工业与物联网、大数据、人工智能等深度融合的关键环节,大力推进智能系统、智能装备的技术创新和应用,全面提升我国煤矿智能化水平。

煤矿智能化发展的目标是建设智慧煤矿[6],智慧煤矿与智慧社会、智慧城市、智慧交通等具有类似的科学内涵,是指煤矿主体系统实现智能化,将物联网、云计算、大数据、人工智能、自动控制、移动互联网、机器人化装备等与现代矿山开发技术相融合,开发矿山感知、互联、分析、自学习、预测、决策、控制的完整智能系统,建设开拓、采掘、运通、洗选、安全保障、生态保护、生产管理等全过程智能化运行的智慧煤矿,创建煤矿完整智慧系统、全面智能运行、科学绿色开发的全产业链运行新模式。

智慧与智能的内涵是基本一致的,而一般前者的范畴更宽泛,是后者的集成,国外学者在英文表达中并无区别,一般用“smart”而少见“intelligent”。信息化、数字化是煤矿智能化的基础和基本特征,是从不同视角对其主要技术特性的表征。

1.2 煤矿智能化发展的基本原则

煤矿智能化发展应围绕煤炭工业与物联网、大数据、人工智能等深度融合的关键环节,深入开展煤炭开发智能化、利用清洁化、管理信息化和人才战略研究,大力推进智能系统、智能装备的技术创新和应用,煤矿智能化发展应遵循以下基本原则:

(1)坚持理念创新推动、技术创新支撑的原则。理清发展思路、创新发展模式,加强产-学-研-用的协同创新,深入开展煤矿智能化基础研究,加快技术与装备短板的攻关和标准体系建设,提高煤矿的智能化技术保障能力。

(2)坚持以网络融合安全、信息互联互通、数据共享交换、功能协同联动实现煤矿物联网全部功能的原则。在煤矿智能化建设顶层设计中,应遵循“打通信息壁垒”、铲除“信息烟囱”、消除“信息孤岛”、避免“重复建设”的技术思路,遵循煤矿开采规律,实现人工智能与采矿工艺、技术、装备的深度融合。

(3)坚持示范带动、分类发展的原则。针对不同区域、不同煤层及生产条件,建设一批智能化示范煤矿,以点带面推进煤矿智能化建设向纵深发展。

(4)坚持政府引导、企业主体发展的原则。各级政府、主管部门要对煤矿智能化建设给予积极引导和政策支持,解决技术、装备创新与现有规章、规程的矛盾,全面激活煤矿企业发展智能化技术与装备的积极性和创造性。

1.3 煤矿智能化发展的阶段目标

由于我国煤层赋存条件复杂多样,不同矿区、不同煤层条件对智能化的要求、技术路径、发展目标等均存在差异,因此,煤矿智能化建设并不是一蹴而就的,而是要分层次、分阶段、分重点逐步推进。基于我国煤矿智能化发展现状及发展要求,提出了我国煤矿智能化发展的阶段目标:

(1)到2020年,建成100个初级智能化示范煤矿,初步形成煤矿开拓设计、地质保障、采掘运通、洗选物流等主要环节的数字化传输、智能化决策、自动化运行,实现部分系统、部分岗位的无人值守、远程监控。

(2)到2025年,全部大型煤矿基本实现智能化,构建多信息融合的智能化系统,形成煤矿智能化建设技术规范与标准体系,升级煤矿智能系统技术和装备,实现煤矿开拓设计、地质保障、采掘运通、洗选物流等多个系统的智能化决策和自动化协同运行,初步推广应用井下部分岗位作业、安控与应急救援的机器人化替代。

(3)到2035年,全面建成以智慧煤矿为支撑的煤炭工业体系,构建煤矿及矿区多产业链、多系统集成的煤矿智能化系统,全面突破煤矿智能化核心关键技术,实现煤炭生产主要环节的智能决策和自动化运行,矿井主要作业岗位基本实现机器人化替代。

2 加强煤矿智能化顶层设计

2.1 统筹规划煤矿智能化发展模式

智能化发展模式是煤矿智能化建设的核心技术路径,是实现煤矿智能化的灵魂。由于我国煤矿煤层赋存条件复杂多样、煤矿智能化建设基础与建设水平参差不齐、不同区域煤矿智能化建设保障措施存在较大差异,导致煤矿智能化建设路径、建设进度、建设目标等均不相同,煤矿智能化发展缺乏统筹规划。

为了推进我国煤矿智能化建设进度,提高煤矿智能化发展水平,应分区域、煤层赋存条件、技术基础、发展现状等制定和完善煤矿智能化发展规划,制定我国煤矿智能化中长期发展战略,从国家层面引导煤矿智能化发展的进度、目标和规模,加大规划引导和统筹力度,增强推动煤矿智能化建设的整体合力,既符合我国经济社会发展的需要,又避免盲目重复建设。

针对不同煤层赋存条件与发展现状,分层次统筹规划煤矿智能化发展模式,明确不同发展模式的技术体系、实施路径、建设任务与建设目标,优化煤矿企业的资源配置,营造煤矿智能化建设的创新生态环境,积极推进传统煤炭产业向智能化转型升级。

2.2 科学设计智慧煤矿总体架构

目前,我国学者针对智慧煤矿总体架构进行了积极探索,分别从数据采集与应用、信息传输、控制执行等角度提出了智慧煤矿的技术框架与指标体系[7-8],对我国智慧煤矿建设具有指导意义,但现有智慧煤矿技术架构更多从大数据共享与应用、网络传输等角度进行设计,与煤矿开发系统结合不够密切。

我国智慧煤矿建设尚处于初级阶段,由于缺乏整体技术架构设计,智慧煤矿建设主要集中于各子系统的独立设计,然后再进行系统集成设计。由于各独立子系统设计过程中未能进行数据格式与标准的统一、通信协议的统一等,导致智慧煤矿出现信息孤岛、信息烟囱、子系统割裂等,难以实现系统间的数据共享与智能联动。

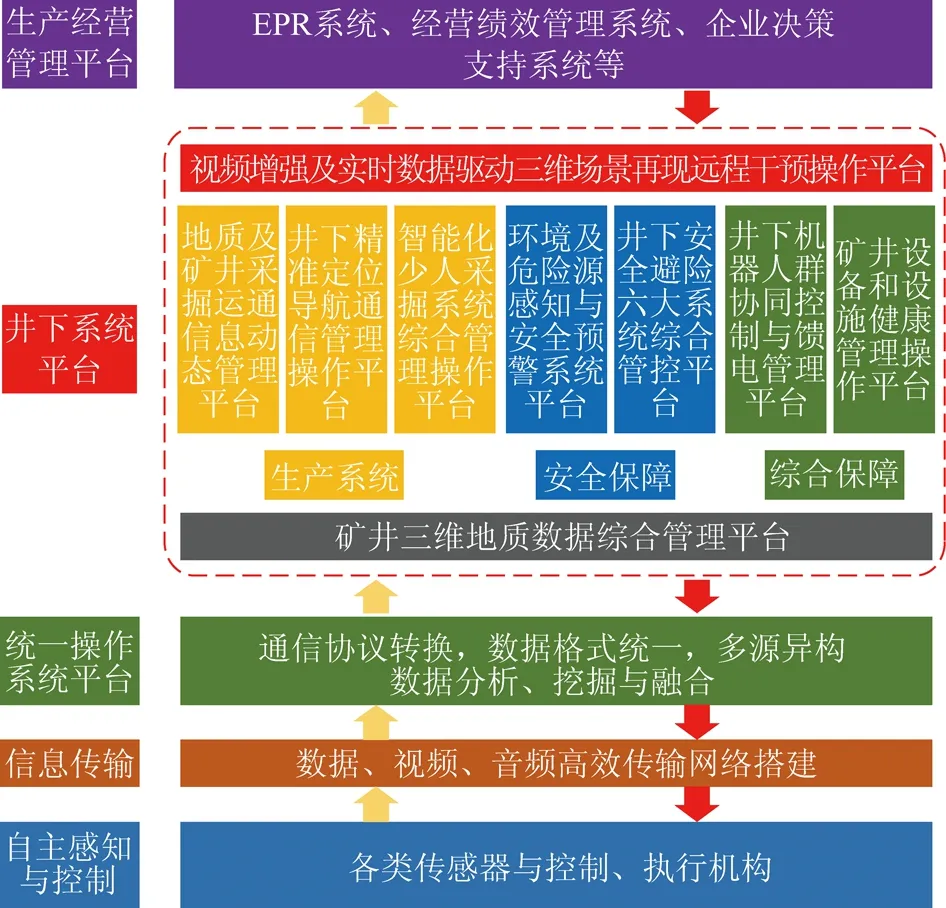

基于我国智慧煤矿建设现状,笔者提出了基于自主感知控制、信息传输、统一操作系统平台、井下系统平台、生产经营管理平台的智慧煤矿建设系统架构,如图1所示。为了实现智慧煤矿建设目标,应研发适用于煤矿井下的低功耗、高精度、高可靠、集成化、微型化智能传感器,重点突破核心芯片、软件等基础共性技术,实现对井下环境的全面、精准感知,逐步形成全矿井全息泛化的高精度智能感知场。通过提高智慧煤矿井上下信息采集密度,增加信息采集种类,统一信息采集标准,增强信息处理能力,提高信息采集、处理、分析、决策的时效性。建立和完善满足智慧煤矿发展需要的信息数据库,规范信息采集中的数据校验、数据缓存、数据接口等,实现煤矿各类数据的深度融合处理。构建智慧煤矿大数据统一共享平台,建立信息共享机制,提高智慧煤矿信息资源综合利用水平。建立基于矿井三维地质数据综合管理平台的井下生产系统、安全保障、综合保障系统平台,实现基于视频增强与实时数据驱动的三维场景再现远程干预操作,解决井下各子系统间存在的“信息孤岛”、子系统割裂等问题。

图1 智慧煤矿建设系统架构Fig.1 Intelligent coal mine construction system architecture

2.3 建设100个智能化示范煤矿

为了进一步推动煤矿智能化建设朝着科学化、标准化、系统化的方向发展,巩固和加强煤矿智能化建设先进技术基础与经验成果,在我国不同矿区选择具有一定建设基础的典型矿井,从建设理念、系统架构、智能技术与装备、综合管理、经济投入等方面,制定并实施一整套科学、合理、先进的煤矿智能化建设方案,进行煤矿智能化示范矿井建设,以点带面全面推进我国煤矿智能化水平进一步提升。

根据我国煤矿智能化发展现状,前期可分区域建设100个智能化示范煤矿,在建设过程中创新智能化技术与装备、积累煤矿智能化建设经验与成果、总结教训,在周边矿区逐步推广应用,推进我国煤矿智能化发展水平稳步提升。

3 井工煤矿智能化发展的重点环节

我国煤炭开发以井工煤矿为主,井工煤矿的产量约占我国煤炭资源总产量的90%,虽然已经在锦界煤矿、红柳林煤矿、张家峁煤矿等建设了数字化矿山,并在黄陵一号煤矿、新元煤矿等实现了综采工作面“有人巡视,无人值守”的智能化开采[9-11],但相关技术成果尚难以直接应用于煤层赋存条件复杂的矿区。为实现煤炭资源智能化开发的终极目标,仍然需要在以下几个方面进行重点技术攻关。

(1)发展精准地质探测与4D-GIS系统。

煤层赋存环境精准探测是进行煤炭资源开发的基础,其探测精度与可靠性直接影响煤炭资源的安全、高效、智能化开发。由于受制于探测技术与装备的发展瓶颈[12-13],钻孔、物探、化探的探测精度、可靠性、时效性等尚难以满足要求,制约了煤矿智能化的发展。

对综采(掘)工作面前方地质体进行超前预探测是实现煤矿智能化开发的基础,应研发基于随掘、随采、随探的矿山地质综合探测技术与装备,创新探测数据动态解释技术,开发探测结果实时处理、动态成像等技术,提高探测信息的时效性;构建综采(掘)工作面探测信息大数据分析平台,进行钻探、物探、化探数据的联合反演,实现综采(掘)工作面前方地质体的精准探测;开发综采(掘)工作面采动应力定量探测技术与装备,实现应力异常区的实时精准探测;研发煤矿井下智能钻探技术与装备,实现井下地质探测的地面远程可视化操控;研发矿井4D-GIS综合探测与应用系统,建立矿井地质信息时空状态数据库,实现对矿井地质历史信息的演变过程及未来变化趋势的预测;开发综采(掘)工作面地质信息综合管理系统,构建透明综采(掘)工作面三维地质动态模型,实现地质探测数据的统一协调管理与动态实时三维可视化展现,为实现煤矿井下智能综采(掘)提供地质探测技术与装备保障。

(2)智能化开拓规划与工作面设计。

井工煤矿开拓规划与工作面设计是矿井建设的基础,需要编制大量的技术文件、设计图纸等,存在重复性劳动量大、修改调整工序复杂、图纸与文件标准不统一等问题,亟需进行井工煤矿智能化开拓规划与设计。

统一煤矿开拓规划原则与标准,明确煤矿规划设计目标,基于矿井地理信息系统,开发井工煤矿智能规划与工作面设计系统,基于矿井产量、设备现状、物料供应等,对接续工作面进行自动规划设计,实现巷道掘进施工设计、综采工作面开采系统设计、主/辅运输系统设计、通风设计、排水设计、供电设计等文字资料与设计图纸的标准化与智能化。

(3)发展智能化巷道快速掘进成套技术。

由于受制于巷道掘进工作面空间狭小、作业环境恶劣、临时支护困难等,巷道掘进工作面尚处于机械化作业阶段,普通煤巷的月掘进进尺一般仅为200~300 m,难以保障矿井的正常采掘接续,直接制约了矿井的安全、高效、智能、少人化开发。

基于目前巷道掘进技术与装备发展现状,笔者认为应首先实现巷道掘进与支护的协调快速推进,在切实提高巷道掘进速度、支护速度与掘-支协同作业效率的前提下,开发巷道掘进设备的精准定位与智能导航系统,研发巷道智能超前探测系统,研发智能协同临时支护装置,研发巷道智能除尘系统,形成巷道掘进、支护、超前探测、除尘等一体化成套技术与装备,实现巷道掘进、支护的协同高效作业,大幅减少巷道掘进作业人员数量,实现煤矿井下巷道的智能、少人、高速掘进,切实解决煤矿采掘失衡、掘-支-锚失衡造成的生产接续矛盾。

(4)完善智能化综采工作面成套技术。

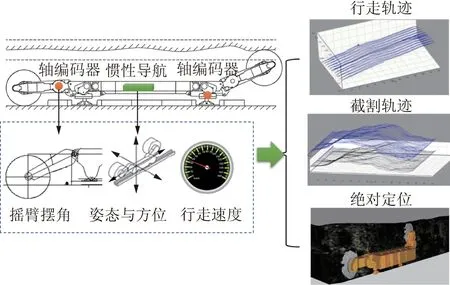

目前,在煤层赋存条件较优异的矿区已经实现了综采工作面采煤机记忆截割、液压支架自动跟机移架、刮板输送机变频协同控制等,并基于LASC定位导航技术实现了采煤机三维空间位置的精确定位及工作面直线度的智能调整[14],如图2所示,但井下综采设备的实时精准定位与导航、采煤机自适应智能调高、煤壁片帮冒顶自适应智能控制、刮板输送机智能调斜、煤流量智能监测与协同控制等尚存在技术瓶颈,制约了综采工作面由自动化开采向智能化开采迈进。

图2 采煤机定位导航与智能调高Fig.2 Shearer positioning navigation and intelligent cutting height adjustment

智能感知、智能决策和自动控制是智能化开采的3要素,针对综采工作面智能化发展存在的上述问题,应研发综采工作面三维扫描与地图构建技术,通过激光扫描、高清与红外摄像仪同步动态扫描等方法,获取工作面三维场景信息,采用井下三维模型构建与修改技术,构建井下三维地图;研究采煤机、液压支架、刮板输送机等综采设备的三维空间位置高精度检测和姿态精准感知技术,通过引入惯性导航、超宽带UWB、毫米波、机器视觉等多种传感技术,为工作面直线度调整及采煤机智能调高提供支撑;研究基于采煤机截割阻力感知的采煤机功率协调、牵引速度调控原理,开发采煤机与煤层自适应控制专家系统,研发采煤机姿态感知技术与装置,实现采煤机姿态的自动感知与调控,研发采煤机自动调高系统,实现基于煤层赋存条件的采煤机自适应控制;研发综采工作面分布式多机协同控制技术与系统,通过构建基于统一坐标系的综采设备群姿态、位置关系运动模型,研究综采装备群分布式协同控制原理;研究仰俯采等复杂条件下液压支架自动跟机移架、液压支架自适应控制、刮板输送机智能调速等,实现复杂条件下综采设备群的多机协同控制。通过综采工作面智能化开采关键技术攻关,切实提高综采设备与围岩的自适应控制及协同控制水平,实现井下综采工作面的安全、高效、绿色、智能化、少人化开采,并逐步实现有限条件下的无人化开采目标。

(5)发展智能化主/辅运输系统技术。

目前,基于图像识别、超声波探测、变频控制等技术与装备,基本实现了主煤流运输系统的异物智能检测、煤量智能监测、胶带撕裂智能监测等,在部分矿井实现了主煤流运输系统的自动化、无人化运行,但对于深部矿区的立井主提升系统尚存在自动化程度低、作业劳动强度大等问题。因此,应进一步大力推广图像识别、永磁驱动、变频控制等技术在主运输系统的应用,大幅减少主运输系统作业人员数量、降低煤流线运输能耗,推进研发立井主提升系统的自动化、智能化技术与装备,实现井上下全煤流运输的无人值守与经济协同运行。

目前,在煤层赋存条件较优越的矿区,无轨胶轮车已经成为矿区的主要辅助运输设备,极大的提高了矿井人员、物料、设备的运输能力与效率,并初步实现了无轨胶轮车的井下定位与综合调度,但无轨胶轮车的定位精度、运行管理模式等尚难以达到智能化、无人化的水平,且井上下物料的运输管理缺乏统一的标准与模式,尚处于起步阶段;对于轨道运输、单轨吊运输等其它形式的辅助运输系统,则主要处于机械化运输阶段,有待实现遥控式自动化运输。因此,应大力推广应用井下人员、车辆的精准定位与智能导航技术,积极推进无人驾驶技术在煤矿井下的应用,研发适用于不同运输场景的井上下智能辅助运输系统,开发井下物料智能运输模式,实现井上下人员、物料、设备的运输路线智能规划、自动运输、协同管理。

(6)突破危险源智能感知与预警技术。

目前,基于水量监测、束管监测与分布式光纤测温、瓦斯监测、风压与风量监测等监测技术,基本实现了对水、火、瓦斯、粉尘、顶板等灾害的在线实时监测,但受制于灾害发生的机理尚不明确、感知设备的精度与时效性较差、感知信息与防控设备尚未实现联动等,井下重大危险源智能感知与预警尚存在技术瓶颈。

针对现有井下重大危险源智能监测与预警技术瓶颈,应加强研发井下低功耗、高精度、多功能环境监测传感器,大力推进水、火、瓦斯、粉尘、顶板等灾害发生机理与防治技术攻关,有效提高围岩环境监测信息的可靠性及灾害预警的准确性;研发基于温度与标志性气体多参量监测的采空区自然发火预测与预警技术,开发智能注氮、注浆装备,实现采空区自然发火的精准预警与防治措施的智能联动;推广应用井下固定排水点的智能监测与抽排技术与装备,研发移动排水点的水泵自动搬移、管路智能布设等技术,实现从小水窝、中转水仓、中央水仓的智能抽排;研发风量智能解算与自适应调节技术,实现瓦斯监测、预警与风量调节的智能化;加强对井下冲击地压、岩爆等围岩动力灾害发生机理的研究,研发智能灾害预警技术,实现井下灾害的智能监测、预警与防治系统的智能联动;开发井下避灾路线智能规划系统,并与灾害监测与预警系统实现联动,为井下人员避灾与逃生提供系统保障。

(7)全面发展智能化洗选系统。

基于信息传感、人工智能、视频监控等技术对原煤的洗选过程进行自动化、少人化操控是智能洗选系统的发展方向,目前,部分矿区已经实现了地面选煤厂的视频监控智能化、自动配煤精准化、设备状态可视化、3D控制立体化、调速节能自动化等[15-16]。基于人脸识别、高清智能网络摄像机等实现了选煤厂生产区域监控的全覆盖,通过网络摄像机的智能联动对高风险区域进行实时监控预警,利用智能摄像机划定电子危险区域,对进入危险区的人员进行警告;基于不同的配煤要求,对煤仓的闸板开度、给煤机频率等进行自动控制,实现精准配煤;通过3D可视化建模与设备传感监测技术,实现了洗煤厂内关键设备的在线智能巡检。

基于上述分析,目前已经将信息传感、视频监控等技术与洗选技术进行了初步融合,但洗选设备与工艺流程尚未实现智能化,因此,需要加快推进洗选设备与工艺流程的智能化进程,实现重介质选煤装备的智能化、加药系统的无人化及洗选设备综合管理的少人化。

(8)提高煤矿智能化综合保障技术。

煤矿综合保障技术主要是对井下作业人员、设备、工程等进行按需供风、供电、供液、供料等,并实现井下设备的日常维修、检修与保养等。目前,部分矿井已经实现了井下供电、供液系统的自动化、无人化运行,大型煤机装备均配备了故障自诊断、监测、报警等功能,甚至基于三维可视化建模、视频监测等技术实现了井下大型设备的在线智能巡检,但井下各系统的物资供应、设备维修、检修等均需要进行人工现场操作。

因此,应加强煤矿井下智能综合保障技术与装备研发,构建扁平、开放、多元、互动、高效的智能综合保障系统,加强井下大型设备故障自诊断与健康管理系统开发,实现井下设备的在线诊断与远程运维。

(9)矿井物联网综合管控系统和操作平台。

推进煤炭行业物联网技术与未来通信网络(5G)、大数据、云计算等技术的融合发展,研究具有高带宽、低功耗、低延时、大容量、自治愈等特性的无线自组网通信技术与装备[17-19],对煤矿井下末端网络进行全覆盖,配合煤矿井下受限空间、强干扰、复杂巷道网络条件下的多传感信息融合处理和低时延、高速率、大容量共网传输通信技术,满足井下安全生产各类感知节点接入、信息传输与交互的需要。面向井下人员、设备、环境和各类子系统,研究基于物联网的井下目标(人员、设备)精确定位、运输物料的精确管控、生产环境的实时监测、车辆调度管理等系统。深化矿山物联网技术创新、应用创新和管理创新,实现煤炭企业跨部门、跨层级的业务协同和信息资源共享。

面向智慧煤矿建设的一体化感知、分析、决策、集中控制、展示等需求,加快构建开放、安全、数据易于获取和处理的智慧煤矿智能综合管理与应用平台,满足对煤矿底层子系统、传感器、智能设备等数据信息的无缝接入与深度融合处理,同时为上层应用业务模块提供数据共享与系统联动控制支撑。通过构建实时、透明、清晰的矿山采、掘、机、运、通等全系景象平台,实现对智慧煤矿各子系统的集成操控,解决煤矿智能化建设过程中数据兼容性差、可靠性差、信息孤岛、子系统割裂等问题。

4 发展智能化露天煤矿

露天开采是浅部煤炭资源的有效开采方法,是美国、澳大利亚、印尼等产煤国家的主要开采方式。我国露天开采占比较低,长期在5%~10%,但近年来呈现增长趋势。露天煤矿开采工艺主要包括地质探测、剥离、开采、运输、排土、复垦等。目前,露天煤矿开采已经基本全面实现了机械化[20-21],国外部分先进矿区通过采用先进的智能化连续开采系统,实现剥离、排土、采煤、运输、回填、复垦等作业连续全自动化运行,单一矿井的年产量达到了4 600万t,极大的提高了矿井的开采效率。

(1)开发边坡智能化精细探测技术。

推动露天煤矿边坡地质构造、软弱结构面、地下水等智能化综合探测与智能识别技术开发,构建露天煤矿三维立体综合地质探测网,实现矿床综合地质信息的智能化探测与精细化管理。

(2)建设露天煤矿信息化系统。

露天煤矿信息化建设应遵循以信息化技术与装备为手段,以生产与管理需求为驱动,通过信息集成建设,实现生产、运输、排土、复垦的互联互通。

通过建设露天煤矿多维信息网,实现对地质、环境、气象等信息的全面智能获取,开发露天煤矿精细化综合地质探测技术与装备,实现矿床地质信息的精准、动态、实时获取与可视化展示。

(3)开发露天煤矿智能化连续开采技术。

露天煤矿智能化建设要求采用先进的开采工艺与设备,在优势煤炭进行高度集中化、智能化、规模化开发,大幅降低露天煤矿开采成本,提高劳动生产率,取得显著的技术与经济效益。目前,露天煤矿普遍采用爆破、单斗挖掘、卡车运输等生产方式,不仅运输成本高,而且非连续化作业生产效率低。

通过对国外连续自动开采系统的引进、消化、吸收与再创新,研发突破大型剥离机、转载机、移动式带式输送机等关键技术与装备,提高装备对地质、环境、气候等的适应能力,实现露天煤矿采、运、排的连续化、智能化作业;开发基于GNSS定位、GIS地图、无线通讯等技术高度集成的露天煤矿智能调度系统,创新露天煤矿智能开采模式,实现露天煤矿设备、车辆、人员的智能调度、管控与综合管理。

(4)建立露天煤矿空-天-地一体化安全预警系统。

通过建立安全预警系统,形成对露天煤矿边坡稳定、机械事故等可靠的安全预警机制和管理决策信息通道,防止各种事故的发生。

研发露天煤矿地质灾害、工程事故等智能化预测、预警技术与装备,积极开发集卫星监测、Insar监测、无人机遥感监测、红外遥感监测、边坡稳定雷达监测、微震监测、边坡地下位移监测、水位水压监测、设备故障监测等为一体的露天煤矿空-天-地智能联合预警系统,实现露天煤矿与工程灾害的智能化预测、预警与设备联动。

(5)推进露天煤矿生态环境协调绿色发展。

建设基于网络与大数据的露天煤矿云服务平台,重点研发露天煤矿高效剥离-智能回采-回填-生态复垦一体化智能绿色开采技术,进行露天矿山从开发规划-设计-生产-闭坑全生命周期的环境污染控制,实现露天开采与矿区固体环境、水体环境、气体环境及生态环境的协调绿色发展。

5 大力发展煤机装备智能制造

智能装备是煤矿智能化建设的基础,应大力推广国内外智能采掘装备新技术、新经验,加大我国智能煤机装备的研发投入,保持对高端装备引进与对外产业转移的双向开放,通过原始创新、集成创新和引进消化吸收再创新,在开放与创新中进一步优化、提升我国智能煤机装备水平。

重点研发智能自适应液压支架、智能采煤机、智能掘进机、综采(掘)智能控制装备等井下智能化大型机械设备,大力研发新材料、新工艺,提高综采(掘)设备的可靠性与智能化水平。按照《中国制造2025》总体战略部署,加强煤炭智能地质钻探、智能高效绿色开采、智能洗选、智能灾害防控和应急救援等关键装备的攻关,培育煤矿智能制造新兴产业,不断提升关键零部件的加工精度、性能稳定性、质量可靠性和使用寿命,提高智能煤机装备成套化和国产化水平,为煤矿智能化建设提供有力支撑。

井下煤机装备机器人化是智能装备的发展趋势,国内外科研院所均在大力研发煤矿井下用机器人,并在井下巡检、避障、搜救、探测等方面取得了阶段性成果[22-25],研发了综采工作面巡检机器人、巷道巡检飞行机器人、井下危险区域探测机器人、蛇形机器人等,但现有井下机器人普遍存在灵活性差、功能较少、环境适应能力差、续航能力低等,亟需开展煤矿井下智能机器人系统集成、设计、制造、试验检测等核心技术研究,攻克煤矿重载机器人运动和执行机构、井下极端环境下的导航与路径规划、井下机器人群协同管控平台等关键技术;加快制定一批井下机器人标准,按照急用先立、共性先立的原则,加快井下机器人关键技术标准和重点应用标准的研究制定。针对煤矿井下不同应用场景,重点研发一批井下作业类、安控类和应急救援类机器人产品,鼓励煤炭企业积极实施用机器人代替人工作业。

引导支持有条件的煤机企业积极采用自动化生产线,提高全流程的数据采集、信息传递、智能分析和决策的反馈能力。推动重点企业在数字化生产、信息化管理基础上,集成应用先进传感、控制及信息管理系统,通过基于数字化模型的工厂设计、产品设计、工艺设计和工业数据分析,以及对整个生产过程的持续优化,构建智能工厂,提高智能化煤机装备的制造水平。

6 政策建议

基于我国煤矿智能化发展目标,需要分区域、煤层赋存条件、技术基础制订和完善煤矿智能化建设规划,从国家层面引导煤矿智能化发展的进度和规模,为此,笔者从政策、技术与人才保障等方面提出了智慧煤矿建设的保障措施。

(1)加大煤矿智能化发展的政策支持。对首批建成的100个智能化达标示范煤矿,放开产能限制,给予政策性资金补助;放宽煤矿智能化新技术、新装备的市场准入限制,营造有利于智能煤机装备制造业发展的新环境;进一步扩大智能煤机装备、技术研发环节增值税抵扣范围,落实技术研发费用加计扣除、高新技术企业等税收优惠政策,积极研究完善煤矿智能化建设企业孵化器税收政策。

(2)设立煤矿智能化标准体系建设专项。加快建立煤矿智能化技术标准体系。建立健全煤矿智能化标准体系,强化基础性、关键共性标准的制修订,加快煤矿智能化建设术语、通信传输协议、数据存储、数据融合管理等领域的技术规范与标准制修订。加强相关专业领域标准之间、行业标准与国家标准之间的协调。加强煤矿智能化系统、产品和服务的行业准入管理,建立煤矿智能化标准一致性、符合性检测体系和技术平台,形成标准制修订、宣贯应用、咨询服务和执行监督的闭环管理体系。

(3)建立国家级煤矿智能化技术创新研发实验平台。鼓励引导政府、企业、社会资本建立基于大数据、云计算、人工智能与煤炭产业深度融合的“双创”平台,培育一批煤矿智能装备制造企业技术中心、工程技术中心、“一企一技术”研发中心和创新企业,充分汇聚整合煤炭企业、互联网企业等“双创”力量和资源,促进知识、技术、信息、数据、人才、资金等要素跨区域、跨行业、跨领域高效流动与融通发展,系统提升行业持续创新能力。

(4)建立煤矿智能化产业创新联盟。整合社会优质煤矿智能化相关产业资源,以行业协会、高校、研究机构、设计院、装备厂商、应用矿山等为主体成立智慧矿山产业联盟,组成专业智能化建设科技攻关团队,充分发挥联盟成员在各自专业领域优势,针对煤矿智能化建设需求,提供精准精深服务。

(5)推动煤矿智能化人才队伍建设。加强对煤炭行业从业人员的信息化、智能化知识培训,支持和鼓励高等院校和职业技术学校开设煤矿智能化相关专业课程,培育一批精通采矿工程、软件工程、信息与计算科学、人工智能等专业的复合型人才,建设知识型、技能型、创新型人才队伍,形成推动煤矿智能化建设的新动力。

7 结 语

加快煤矿智能化发展,建设智慧煤矿是煤炭工业的战略方向,也是时代潮流和国家战略,我们应当理清思想认识,积极适应这一发展趋势,不断创新发展理念,大力支持开展煤矿智能化技术创新和核心技术与装备攻关,借助物联网、大数据、人工智能、机器人等技术的发展成果,与煤炭开发技术深度融合,通过示范带动、分类、分阶段发展,逐步实现煤矿开拓设计、地质探测、采掘运通、洗选物流、安全保障、生产管理、生态保护等全过程的智能化运行,远程监控井下一线无人作业。彻底改变煤炭生产方式,改变煤矿职工工作环境,使煤矿从业成为有吸引力、有尊严的现代产业岗位。