U形小半径环向预应力高强钢丝镦头锚施工技术研究

唐文喜

(中铁十七局集团第四工程有限公司 重庆 401121)

1 工程概况

广西壮族自治区贵港青云大桥位于贵港市港南区,属于跨郁江的双塔双索面斜拉桥。本桥3#、4#索塔高102.5 m(承台至塔顶),上塔柱高78.3 m,横桥向内外侧均由两段圆曲线组成,横桥向按流线型变宽,最小处为6.5 m,顺桥向等宽6 m,采用内侧矩形外侧圆弧截面。索锚区位于91.2~127.1 m高度段,为单箱双室截面,基本壁厚为横桥向0.5 m(内侧)、0.8 m(中间)、0.7 m(外侧),顺桥向1.2 m。单塔共904束双端张拉预应力束,224束单端张拉预应力束[1-2]。主塔环向N1、N2束为U形大曲率小半径环向预应力束,曲线半径为2.5 m。钢丝束从一端穿入后,依次渐变为直线段、半圆弧线段、1.75 m直线段、1.04 m圆弧过渡段至出口端,钢丝曲线总变化角度达201°,采取双端张拉。预应力体系采用24φ7 mm高强度、低松弛预应力钢丝束,标准强度为1 670 MPa,锚下控制应力σcon=1252.5 MPa。锚具采用镦头锚体系,预应力管道采用塑料波纹管。

2 总体技术方案

根据实测现场U形预应力孔道形状及计算机模拟孔内钢丝位置进行切丝,以精确控制高强钢丝需要长度(预留镦头长度),防止单束张拉中各根钢丝因松弛不一致而断丝。在钢丝下料完成后将钢丝一端穿过锚具后用镦头器将钢丝冷镦头,然后用分丝板编束,整束穿入已经定位的波纹管内,安装该端锚具后再冷镦头,固定锚盒、浇筑混凝土成形后拆模。

3 施工工艺控制

3.1 钢丝下料

采用放索盘放置钢丝原材料,在平整场地或工作台上下料,根据实测现场U形预应力孔道形状及计算机模拟孔内钢丝位置进行切丝,以精确控制高强钢丝需要长度(预留镦头长度),比两锚垫板之间理论长度长约20 cm,用(7×7)cm的角钢对直开口朝上制作成工作台,在起始端固定安装内径2 cm、长50 cm左右钢管,钢丝穿过钢管起导向、调整作用。下料采用手砂轮切断,端面在镦头前必须打磨光滑、去毛刺,否则镦头大小不一致,镦头尺寸偏小的钢丝易拉断。

3.2 内、外圈镦头编束

(1)钢丝处理

将钢丝切丝断面周边毛刺、棱边用手砂轮或锉刀、砂纸等打磨光滑,有利于钢丝顺利穿入锚具,且镦头施工时镦头大小均匀一致。

(2)内圈钢丝穿入锚具

将断面打磨处理完毕的钢丝依次穿入锚具内圈锚孔内。穿入时将锚具固定在工作台上进行,否则钢丝穿入时由于锚具晃动会增加穿丝难度。

(3)镦头

采用与φ7 mm高强钢丝配套的LD-20镦头器镦头。镦头器公称油压43 MPa、镦头力165 kN,外形尺寸(125×300×249)mm。使用ZB500型油泵组合施工。镦头器使用单根油管给压、泄压,油泵给油时压力增大,夹片咬紧钢丝,镦头器内挤压头挤压钢丝头成定型模具的“蘑菇头”形状。按厂家提供的参数挤压头直径大于10 mm判定为合格,否则切掉镦头重镦。

镦头时使钢丝与镦头器夹片中心、镦头器中心处于同一直线,钢丝顶紧镦头器内定型模具,镦头过程中始终握紧钢丝保持居中。液压泵缓慢增压给油,速度均匀稳定,压力达到后迅速泄压从镦头器内抽出钢丝。目测检查丝头是否表面均匀光滑、是否有裂纹。外观检测合格后用油表卡尺检查镦头的直径是否大于10 mm。

(4)端面打齐密贴锚具

将锚具端面丝头全部打齐密贴锚具端面,不得有间隙,确保张拉中钢丝束始终密贴锚具及所有钢丝同时均匀受力,防止受力过大产生断丝。

(5)内圈分丝板分丝编束

将锚具固定,所有钢丝打齐密贴后,内圈分丝板沿钢丝束方向将钢丝束分开成平行钢丝后编束。编束时将钢丝逐根理顺,防止缠绕,每隔1~1.5 m捆绑一次,使其绑扎牢固、顺直。绑扎完毕后,将钢丝采用小标签或不同颜色的油漆笔编号,有利于穿束后二次镦头时可以与已镦头端顺序一致依次穿入锚具。所有的钢丝全部顺直不打绞,减少张拉时钢丝之间互相剪切产生内力造成断丝;可以确保钢丝长度一致,使二次镦头与锚具端面全部密贴,同时均匀受力减少断丝。

(6)外圈分丝板分丝编束

外圈镦头编束是在内圈钢丝编束基础上逐根穿入钢丝镦头,必须保证外圈分丝板编束时不对内圈编束扎丝造成破坏,确保内外圈编束后所有编束扎丝箍紧固。外圈钢丝均匀分布,包裹在内圈束外围,整体性好。

3.3 整束穿入孔道

(1)模拟试验

针对大曲率小半径的环向预应力束穿束施工,应在场地上以最不利的工况即曲率最大且钢束最长的施工工况放大样制作预应力孔道,所有的角度、定位钢筋数量、防崩钢筋设置等均须与施工现场一致。通过模拟试验,可以确定编束时最佳的编束间距、扎丝根数、紧固程度等参数,同时也验证整束穿入的可行性。反复多次模拟穿入无问题后,根据现场试验参数进行大批量加工。

(2)现场穿束

施工中塑料波纹管的定位应准确,定位钢筋的数量要加密,以防止由于波纹管在混凝土浇筑过程中上浮而引起管道变形,从而减少不规范因素引起的预应力损失[3]。

将钢丝束未镦头一端采用棉纱包裹牢固,人工穿入已经定位成型的波纹管道内,注意施工过程中不能强行拖拽,防止刺破波纹管造成漏浆堵管。曲线束、环向束穿束困难时,用单根钢丝作为牵引绳与整束钢丝可靠连接后一端牵引、一端送入波纹管穿束。将已镦头端锚具、锚盒精确放线,平弯角度、竖弯角度准确,采用钢筋将锚盒可靠固定。

锚具外露锚垫板长度以能够固定锚具外螺母为宜,一般为1~2 cm。

3.4 切丝扩孔镦

(1)未镦头端单根预紧

检查已固定端的钢丝是否平齐、是否密贴锚具端面,使所有钢丝镦头全部密贴锚具。

在未镦头端采用专用夹具人工张拉预紧钢丝,张拉预应力一致,使每根钢丝均处于同一松弛状态,以便于整束钢丝长度控制。

(2)切丝

参考已镦头端和设计图纸计算需要切除的多余钢丝,并在扎紧的钢丝束上用记号笔做好标记。采用砂轮切割机整束切断,切口面与预应力孔道方向垂直。用手砂轮或锉刀、砂纸等打磨光滑。

(3)安装锚具及现场镦头作业

安装未镦头端锚垫板,根据以上工序分丝编束情况将内外圈钢丝分次穿入锚具,依次顺序穿入可防止交叉。此步骤可以提前将钢丝编号,防止安装锚具时钢丝交叉错位。镦头完毕后检查镦头质量是否合格,如果发现有1个钢丝头不合格,则必须切除整束钢丝头,重新整束镦头。不可单独切除不合格钢丝镦头重镦头,造成整束钢丝长度不一致导致张拉时发生断丝。

3.5 安装固定槽口

将锚盒全部固定,用胶带或者棉纱封堵,并用双面胶条与外模板间密封,防止混凝土浇筑时进浆堵管。

3.6 浇筑混凝土、拆模

混凝土振捣时要加强槽口处振捣,确保混凝土密实。锚下钢筋密集部位采用30 cm振捣棒振捣密实。

拆模后检查锚具、孔道是否进浆,如果有进浆问题及时清理锚具丝扣上的浆液,疏通管道。清理锚具上的浆液时不得锤击锚具,以免砸伤锚具丝扣。采用空压机从管道一端压浆孔压气检验孔道是否畅通,并将管道内杂物吹出,保证压浆时顺畅。

3.7 张拉

混凝土强度达到设计要求后开始张拉施工,预应力筋的张拉顺序和张拉控制应力应符合设计规定。施工中应根据实际所采用的锚具类型、张拉工艺对锚圈口预应力摩阻损失进行测定,并根据测定的损失通过提高张拉应力予以补偿[4]。

镦头锚张拉时作业要点是多分级、尽量缓慢张拉。张拉作业时千斤顶后方不得站人[5]。

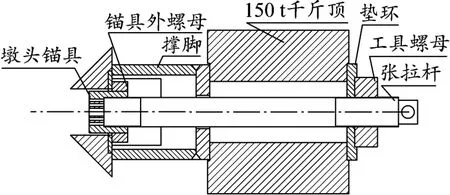

针对国内现有镦头锚体系张拉工装施工过程中易发生张拉杆断裂、撑脚变形、丝牙拉脱锚、锚具外螺母变形难以锁紧密贴造成预应力损失等问题,自行研制了一种镦头锚体系预应力张拉装置(实用新型专利号:ZL201620398578.1[6]),包括千斤顶、张拉杆、张拉撑脚。利用上述构件中心线在同一轴线时,千斤顶顶住张拉撑脚后通过张拉杆将预应力束张拉端锚具和钢丝束拉伸,再从张拉撑脚旁边操作口将锚具外螺母锁紧密贴锚垫板施加预应力。该革新发明与现有技术相比,千斤顶上设有撑脚限位槽,可有效防止张拉撑脚的径向错位,可大大提高镦头锚体系预应力张拉过程的安全性。

预应力张拉工装见图1。安装时,张拉杆一定要拧到底,张拉撑脚、撑脚接长套、张拉杆、千斤顶、钢垫板、工具螺母、锚垫板圆心一致,且各配件之间密贴顶紧、落槽,特别注意对锚垫板上螺母对应的槽口进行清理[7]。预紧时5 MPa为宜,可以反复几次,使两端锚具外露一致后方可同步张拉。张拉过程分级缓慢张拉,分级之间稳压静停1~2 min,观察张拉工装、锚具是否有异响、异样,确认无误后方可进入下一级张拉。越接近控制应力越慢越稳,达到控制应力后稳压观察无异样后拧紧锚具螺母。

图1 镦头锚张拉工装示意

稳压静停检查正常后补压、计算伸长值,泄压回油。张拉工装拆卸后观察钢丝镦头是否全部平齐密贴锚具,如有异常进行相应处理。

3.8 真空辅助压浆

真空泵在压浆之前应开启,达到-0.06~-0.1MPa时,方可开始压浆,压浆全过程启动真空泵抽真空,确保浆液顺利通过孔道。

张拉端锚杯设有注浆口,与有外螺纹(M20×2)的压浆管连接。压浆前应采用气扫、压水等方式确认波纹管孔道内部是否存在异物堵塞或浇筑混凝土结构时管道破损出现漏浆堵塞的现象。

关闭出浆口后,宜保持不小于0.5 MPa的稳压期,时间宜为3~5 min[8],以确保孔道灌浆的密实性。

3.9 封锚

封锚砼采用无收缩砼。完成灌浆后,应尽快封锚,防止空气中的水汽侵蚀。张拉端锚杯的保护层厚度不应小于50 mm,并仔细检查,严禁封锚密封水泥包出现贯穿性裂痕。封锚过程中采用小型插入式振动棒振捣,模板外侧采用橡胶锤锤击,使锚槽内混凝土密实。

4 实施效果

青云大桥高强钢丝镦头锚施工从2015年5月15日开始,平均14 d施工1节段(4.5 m)主塔,2 d张拉完毕1节塔柱约90束高强钢丝预应力束。2016年1月27日完成全部索锚区2256束预应力张拉,其中仅2束孔道存在断1丝的问题,且位于不同截面的不同孔道内,断丝率为0.003 85%,远小于规范规定的1%。同时,应用自行研制的实用新型专利提高了工效,减少了返工和钢丝浪费,共节省费用约25万元。

5 推广应用前景

斜拉桥钢筋混凝土索塔索锚区是将索力安全、均匀地传递到塔柱的重要受力结构[9]。由于斜拉索索力较大,锚固点相对集中,致使索塔锚固区应力集中、分布复杂[10]。上塔柱采用大吨位小曲率半径U形预应力束比布置井式直线预应力束受力更加合理[11],更能确保锚固区具有足够的水平承载能力和抗裂安全度。但是U形环向高强钢丝预应力张拉工艺不稳定,实际伸长量大于理论限值是一种普遍的现象[12],并且常常产生断丝,严重影响预应力张拉质量。本文依托青云大桥施工积极创新小半径环向高强钢丝预应力工艺,并于2017年9月通过山西省住建厅组织技术鉴定,形成了省级工法,有效解决了大曲率环向预应力束高强钢丝张拉断丝率较高的行业难题,具有良好推广应用前景。

——钢绞线的断束断丝的防治及发生时采取的措施