浅埋砂质新黄土隧道下穿国道进洞技术研究

郭 明 黄树彬

(1.中铁十七局集团有限公司 山西太原 030006;2.中铁十七局集团第二工程有限公司 陕西西安 710043)

1 引言

进洞施工是隧道施工的难点,洞口的安全稳定是保证隧道正常施工的先决条件。隧道进洞普遍存在围岩差、浅埋、偏压等不良地质,以及易受邻近既有道路或其他建筑物等的环境限制,进洞安全问题往往发生在开挖和初支过程中,特别是成环前,因此控制初支成环前的变形问题,是研究隧道进洞技术的关键。通常情况下,进洞采用大管棚超前支护、分部开挖工法(CD法、CRD法、双侧壁导坑法等),施工效率低,多次扰动围岩、风险大,洞口易出现大变形、塌方等问题[1-3]。本工程采用双层长管棚预支护、加强拱脚控制沉降措施,配合微台阶工艺等进洞技术,顺利完成了蒙华铁路武家坡隧道进洞施工,该技术具有安全性高、速度快等优点[4]。

2 工程概况

蒙华铁路武家坡隧道位于陕西省靖边县,全长2 672 m,为单洞双线隧道,洞口开挖断面109 m2,最大埋深169 m。隧道进口地质为第四系上更新统砂质新黄土,黄褐色,稍密,稍湿,呈松散状,垂直节理发育,具湿陷性,易溜塌,稳定性较差。洞口自然坡度65°左右,坡面有少量植被覆盖。

隧道进口下穿307国道,与线路交角60°,国道边缘距洞口23 m,最小埋深约35 m。307国道为沥青路面,路面宽度8 m,土路肩,车流量较大,重型车辆多。洞口段围岩差,埋深浅,隧道进洞困难,施工安全风险较大。

3 结构检算

施工前,根据设计支护参数、地形地貌、隧道埋深、围岩地质特征、施工工法建立模型,对隧道整体结构和初支强度、隧道沉降变形、国道稳定性进行计算分析,明确隧道支护结构的安全性、受力薄弱环节,以及变形控制标准,以便在施工过程有针对性地采取相应措施,保证进洞安全和国道稳定[5]。

3.1 隧道进洞支护结构检算

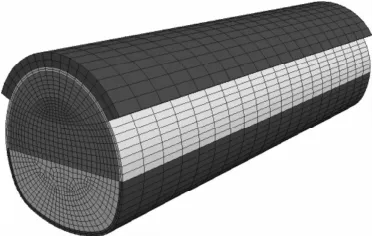

采用Flac3D有限差分软件进行分析,模型横向长100 m、高100 m,纵向长40 m,隧道埋深40 m,见图1。围岩和初期支护采用实体单元模拟,参数根据地质勘察情况选取[6-8],见表 1~表2。隧道开挖方式采用三台阶预留核心土法。

图1 隧道数值计算模型

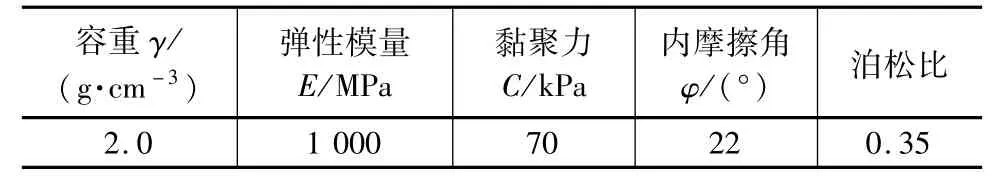

表1 砂质新黄土物理力学参数

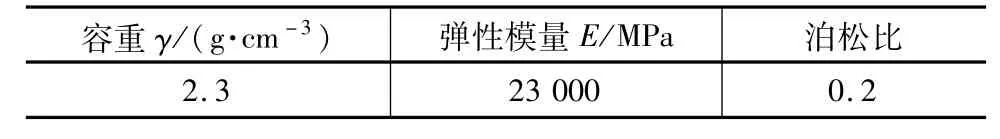

表2 初期支护物理力学参数

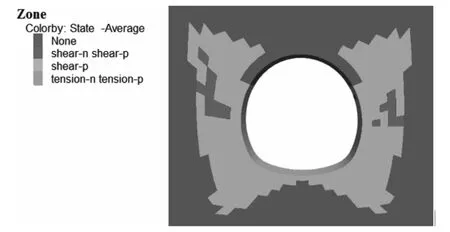

由图2围岩塑性区云图可以看出,开挖后围岩的塑性区主要分布在拱腰边墙及拱脚处。由于施作了管棚,拱顶处围岩未进入塑性区。同时塑性区没有贯通,表明该隧道整体稳定。

图2 围岩塑性区云图

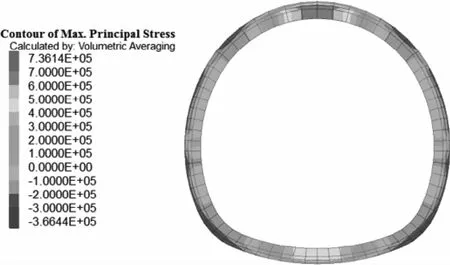

图3 初期支护最大拉应力云图

从图3初期支护最大拉应力云图可以看出,最大拉应力出现在拱顶处,值为0.74 MPa,小于混凝土的抗拉强度。

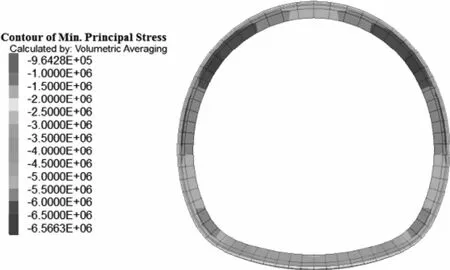

图4 初期支护最大压应力云图

从图4初期支护最大压应力云图可以看出,最大压应力出现在拱腰处,值为6.57 MPa,拱脚处最大压应力也较大,值为5.64 MPa,都小于混凝土的抗压强度,可以看出初期支护处于安全状态。

从数值建模计算分析可以看出,隧道结构稳定,支护安全,拱腰、拱脚处为受力薄弱处,施工中需加强控制。

3.2 隧道及国道变形检算

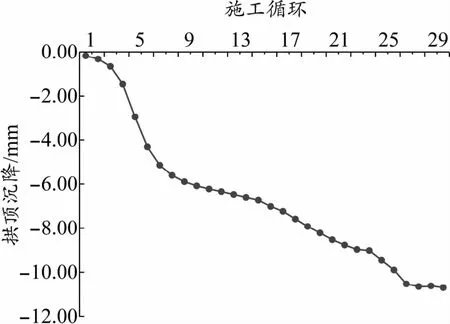

从图5拱顶沉降变化曲线可以看出,上台阶开挖后拱顶沉降为1 mm,中台阶开挖时拱顶沉降增长至3.3 mm,下台阶开挖时拱顶沉降为5.8 mm。随着掌子面向前推进,拱顶沉降缓慢增长至最大值,最终沉降为10.7 mm。

图5 拱顶沉降变化曲线

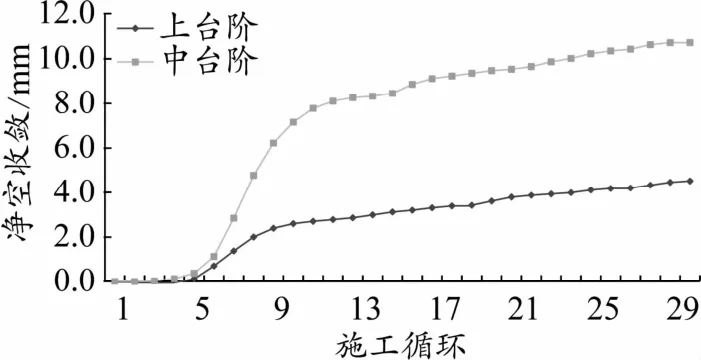

图6 净空收敛变化曲线

从图6净空收敛变化曲线可以看出,净空收敛的变化规律与拱顶沉降相同,随着隧道的开挖净空收敛缓慢增大,最终上台阶收敛稳定在4.5 mm,中台阶稳定在10.7 mm。

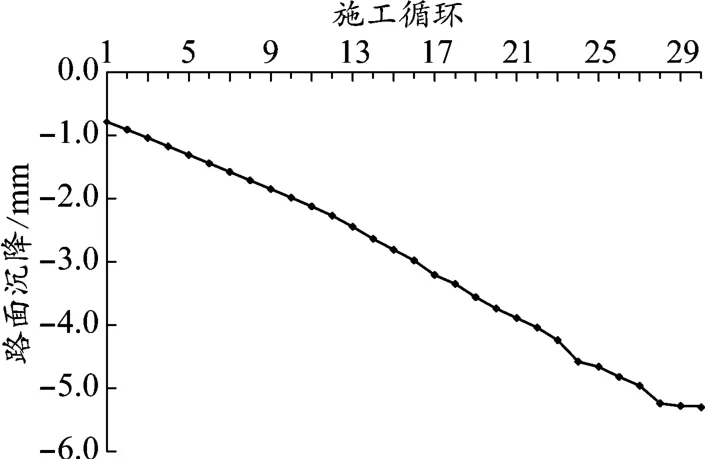

图7 国道路面沉降变化曲线

从图7国道路面沉降变化曲线看,随着隧道的开挖,路面沉降线性增大,当隧道完全通过时路面最大沉降5.3 mm。

通过对拱顶沉降、净空收敛、路面沉降建模分析,确定监控量测方案,实施过程中及时对数据进行分析,保证洞内、路面施工安全[9]。

4 隧道进洞工艺措施及控制技术

按照新奥法施工原理,遵循早进晚出的施工原则,进洞施工按照先施工洞口防护,再施工导向墙和长管棚,最后进行洞内掘进的总体顺序进行。

导向墙采用人工开挖,木模板,泵车浇筑混凝土。双层长管棚使用TTHD-100型水平定向管棚钻机,跟管作业法施工,钢筋笼分段安装,在孔口焊接接长,注浆管与钢筋笼同步安装。采用后退式注浆工艺。管棚内水泥浆液达到设计强度后,进行洞口开挖,采用三台阶预留核心土工法、微台阶施工工艺[10]。

4.1 长管棚施工工艺及精度控制

管棚采用φ159 mm(t=7 mm)热轧无缝钢管,长度86.75 m,一次施作,环向间距40 cm,内层33根,外层36根,倾角 0°~3°。钢管远端施工误差:径向≤20 cm、环向≤5 cm。钢管采用内套丝扣接头连接工艺,同一断面内接头数不超过总管数的50%。管内注水泥浆,水灰比0.5∶1~2∶1,注浆压力 0.5~2.0 MPa[11]。

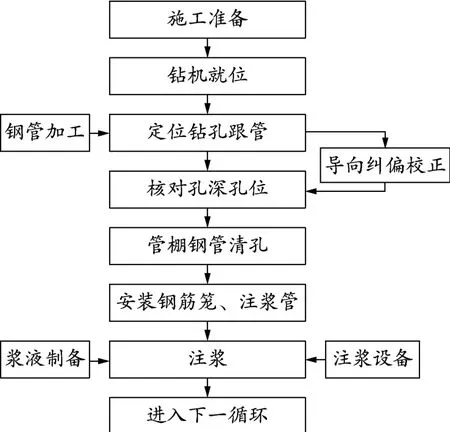

4.1.1 双层长管棚施工工艺流程

施工工艺流程见图8。

图8 双层长管棚施工工艺流程

4.1.2 导向墙及导向管精确定位

导向墙拱部120°范围设置,采用C20混凝土,截面尺寸为1 m×1 m,内层两榀 18、外层两榀 16型钢,导向管为1 m长φ180无缝钢管,固定在钢架上。导向墙采用人工明挖法施工,两端基础进行加固处理,防止沉降。导向管采用全站仪准确定位,并固定牢固。

4.1.3 精准导向钻孔工艺

钻孔遵循“先上部后下部,先易后难”的原则,按照“先拱顶后拱腰”的顺序,上下孔位错开,梅花形两侧对称施工。钻机台架采用可升降平台,便于行走起降,方便精准调节角度及方位。钻孔采用定位导向仪进行监控,根据设定好的钻孔轨迹,输入导向仪自动控制。钻孔参数通过试验确定。钻头采用可变钻进方向导向钻头,可灵活调整轨迹,保证每个孔位钻进深度、角度。由于管棚段为砂质新黄土,且长度较长,容易塌孔,成孔后管棚安装困难。钻进时采用全孔跟管作业法,边钻进边装管,管棚安装与成孔同步完成。

4.1.4 钢筋笼接长安装

成孔后采用高压风清孔,在钢管内安装钢筋笼,端头焊接楔形钢板尖头,保证钢筋笼顺利穿入。钢筋笼分段送入安装,孔口焊接接长。安装后封闭管口,并设置排气孔、注浆孔及止浆阀。

4.1.5 注浆工艺

注浆从孔底开始,采用后退式注浆工艺,注浆配合钻孔进行,成孔1根注浆1根。采用1∶1纯水泥浆,注浆终压根据试验确定,并持压10~15 min,且注浆量达到设计量的95%时,可结束注浆。

4.2 初期支护及变形控制

按新奥法原理,洞口段采用曲墙带仰拱的复合式衬砌结构,由初期支护、防水隔离层与二次衬砌组成。初期支护采用喷锚结构,C25喷射混凝土厚30 cm,22钢架间距60 cm,φ8 mm钢筋网片,间距20 cm。拱部150°范围内设置φ42 mm(t=3.5 mm)超前密排小导管,长3.5 m,环向间距20 cm,每两榀施作1环。

对钢架采用以下五项措施,以控制初支成环前的沉降变形:一是增加锁脚数量和长度,每节点处采用4根锁脚锚管,长度为6 m;二是中、下台阶采用φ76 mm(t=5 mm)锁脚锚管;三是钢架采用大拱脚形式;四是增强钢架底部的稳定性,在上、中台阶钢架底部采用轻型硬质楔形垫块临时支垫,在下台阶拱脚处钢架底部设置槽钢支垫;五是采用混凝土湿喷工艺,使用大型湿喷机械手,具有速度快、混凝土密实度好、早期强度高、提高钢架与混凝土整体性的优点。

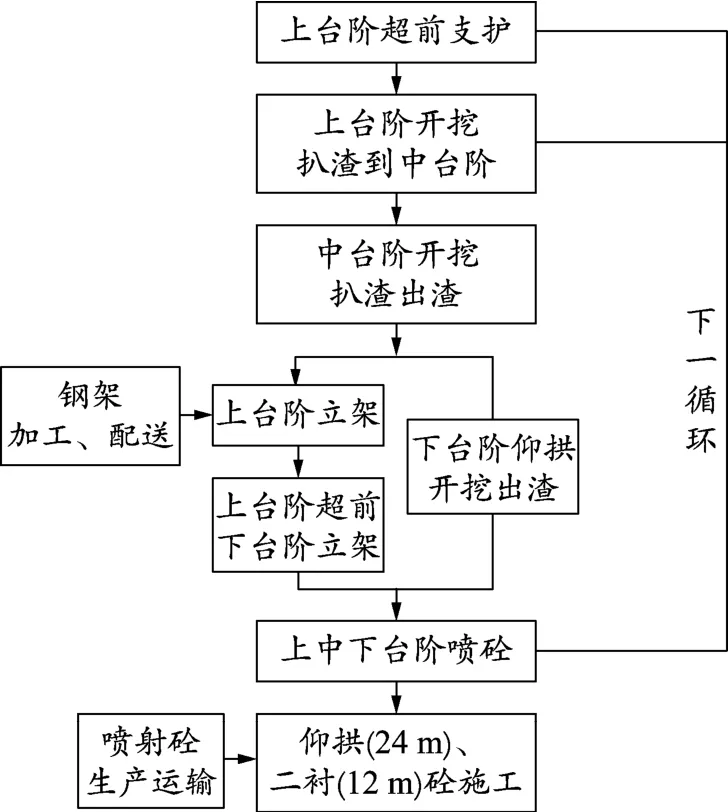

4.3 采用微台阶工艺“早成环”

采用三台阶预留核心土法,减少台阶一次开挖高度,采用微台阶工艺,短进尺,早成环,保证初支稳定和安全。根据武家坡隧道设计断面确定台阶参数为:上台阶高3.07 m、长3~5 m,进尺1榀;中台阶高3.58 m、长6~8 m,左右侧对称开挖,进尺2榀;下台阶及仰拱开挖高5.0 m,进尺2榀,左右侧对称开挖,仰拱初期支护与下台阶同步施工,及时封闭成环。喷射混凝土完成后清除坡道洞渣,继续下一循环施工。待洞口形成1倍洞径的封闭环后再进行掌子面掘进[12]。微台阶开挖工法工艺流程见图9。

图9 微台阶开挖工法工艺流程

5 监控量测

监控量测采用观察和测量相结合的方法。观察主要对地表开裂、边坡松动、洞内初支渗滴水、洞内初支混凝土开裂等现象进行观察和记录;测量采用全站仪重点对地表观测点的沉降和位移、洞内拱顶沉降点和水平收敛点的变形进行测量和记录。

观测点设置:洞内按5 m间距设置监控量测断面,在国道下方40 m段落按间距3 m设置。洞内设置拱顶沉降观测点1个,上、中台阶设置水平收敛线2条(4个点)。地表于洞口仰坡每隔5 m设置1个观测断面,与洞内观测断面在同一位置。国道两侧各设置1个观测断面。

据实测数据分析,洞口段沉降变形可控,安全、质量得到保证。洞口段稳定后最大累计沉降值为16.3 mm(DK256+680),最大周边收敛值为12.1 mm(DK256+691),日拱顶沉降平均值约0.9 mm,收敛值约为0.2 mm。国道侧沉降观测点累计最大沉降值为7.8 mm。洞内外及国道均无开裂现象。

6 结束语

武家坡隧道进口采用长管棚超前支护,结合三台阶预留核心土工艺、微台阶工法,成功完成了下穿307国道进洞施工,经测算比常规施工方法提前19 d,降低成本近20万元。

(1)长管棚超前支护、加强拱脚措施、微台阶及时成环工法等隧道组合进洞方案,具有技术性强、进度快、较经济等优点,对控制隧道沉降变形效果明显,是一种较为新颖的进洞方法。

(2)拱脚支垫、大拱脚等系列加强拱脚控制措施,在隧道初支成环前,对有效控制隧道沉降变形具有重要作用。拱脚支垫方法简单、作用明显、性价比高,对于软弱围岩隧道应推广。

(3)微台阶工法能够缩短隧道初支封闭成环时间,在隧道安全和控制沉降变形方面起重要作用。

同时,施工过程中也发现了一些问题,需进一步研究改进,如φ76 mm锁脚锚管打设难度大、时间长,施工机械对周边软弱围岩扰动较大,增加了溜塌、掉块现象;大拱脚在安装时,在拱脚处围岩向外扩挖较多,现场多采用人工或风镐作业,施工时间长,同时发生砂质新黄土掉块现象。