码头橡胶护舷的精细化设计

丁泽祥

(福建省交通规划设计院,福建 福州 350000)

对于常年处在水位变动区和浪溅区的护舷其材质要求,现行规范中并没有详细的规定或者要求偏低[1-2]。设计单位在设计中通常是提出以护舷厂家提供的产品为准的要求,未就护舷材质给出详细的技术要求,这就间接造成护舷在竣工验收后质量不能得到有效保证[3]。通过调研福建地区多个投产运营的码头,发现其中不少码头的护舷在投产使用不到5 a就出现较严重的损坏问题[4],调研结果表明除了使用消耗和一些人为操作失误外,多数是由护舷本体及配件质量过低或防腐不重视造成。基于此,有必要在设计阶段对护舷及其配件质量提出完整详细的技术要求,保证护舷系统品质,降低后期维护成本。

1 护舷本体技术要求

1.1 护舷胶料物理性能

护舷胶料的好坏直接决定了护舷的使用寿命和后期维护成本,因此有必要在设计阶段对护舷胶料物理性能提出详细完整的技术要求,以保证胶料质量。

表1给出针对不同的检测项目国内外测试标准[4-15]对比结果,可知在胶料拉伸强度、扯断伸长率、硬度、压缩变形、臭氧抗性等方面的性能测定国标和国外标准一致,而在胶料抗撕裂强度、抗海水侵蚀能力、耐磨性、金属骨架粘结强度等方面国标未作要求。例如耐磨性对于拖轮护舷来说很重要;金属骨架粘结强度亦是很重要的参数,金属骨架(橡胶护舷内置钢板)必须要经过喷砂处理,处理等级为Sa2.5级以上等。因此在设计阶段应根据项目特点灵活按照国标设计,同时参考国外标准提出完善的技术要求以确保橡胶护舷的胶料性能,延长护舷使用寿命,减少维修成本。

表1 胶料物理性能国标和国外测试标准对比Table 1 Comparison of rubber material properties between the international standards and Chinese standards

1.2 护舷化学成分TGA测试

通常护舷化学成分测试由护舷生产厂家自身进行测试,这种要求只限定了护舷测试的内容,并未对护舷测试的真实性给予保证,因此部分护舷生产厂家为投标成功压低价格,其提供的护舷胶料指标往往不达标。鉴于此,建议在设计阶段技术要求中明确提出护舷出厂化学成分测试应由业主指定的权威第三方检测机构进行监控并出具测试报告(即护舷TGA测试,检测标准[16-18]见表2),不接受护舷厂家自行测试结果。

表2 护舷成品TGA测试标准Table 2 Testing standards for rubber(TGA)

2 护舷配件技术要求

2.1 护舷配件材质

对常年处在水位变动区和浪溅区的护舷来说,护舷配件的腐蚀速度和程度不容乐观,在设计阶段应当重视护舷配件质量和防腐要求,保证护舷品质,减少码头运营成本。

通常在设计阶段对橡胶护舷的配件材质及安装位置的要求以厂家提供的安装图纸为准,在设计时未加以详细说明,而多数建设单位是将护舷的采购、安装一并打包交由施工单位完成,考虑到利润和成本问题,部分护舷厂家提供的护舷配件材质标准往往不符合要求,而相应的设计文件又未提出详细技术要求。因此,有必要在设计阶段对护舷配件材质提出详细的技术要求[19-20]。

如表3所示,针对鼓型护舷的配件分别给出了在海水、陆地、内河和两河水中推荐的材质,建议在设计阶段根据项目选址位置和外部工况选用合适的护舷配件材质。不建议在海水环境中护舷配件材质采用陆地、内河和两河水中护舷适用的标准,虽节约了建设成本,但后期维护保养成本大大增加。

说明:表3预埋件不建议使用A3或1Cr18Ni9Ti或2Cr13等材质,同时不建议用美标316L不锈钢代替S31603不锈钢,磷含量不同。DA型护舷配件可参考表3选用。

表3 不同使用环境下鼓型橡胶护舷配件材质比较Table 3 Comparison of drum fender accessories under different environment

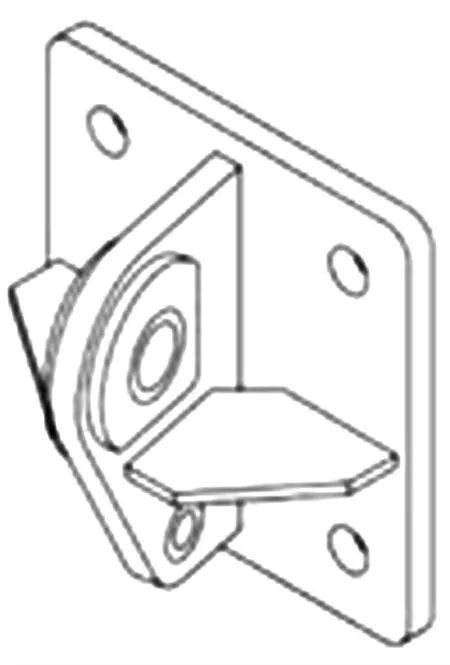

2.2 定位板安装

定位板的用途是定位预埋件的位置,防止预埋件位置偏移(图1)。定位板安装有3种方式:置于钢模板内侧(图2)、钢模板内侧偏里(图3)、钢模板外侧(图4)。

图1 定位板位置平面简图Fig.1 Plane diagram of positioning plate location

图2 第1种定位板位置简图Fig.2 Location diagram 1 of positioning plate

图3 第2种定位板位置简图Fig.3 Location diagram 2 of positioning plate

图4 第3种定位板位置简图Fig.4 Location diagram 3 of positioning plate

第1种安装方法将定位板安装在钢模板内侧,这种做法优点是施工简单、快速,缺点是将定位板留在胸墙或横梁的表面,在海水的侵蚀下,定位板很快会发生较严重腐蚀,影响护舷使用及后期配件更换。第2种安装方法将定位板安置在钢模板内侧靠里,这种做法是不规范的施工做法,不建议使用。第3种安装方法将定位板安装在钢模板外侧,这种做法既可避免定位板留在码头胸墙或横梁表面被腐蚀影响护舷使用及更换的问题,又可回收定位板节约成本。因此建议在设计阶段提出定位板安装在钢模板外侧的技术要求,减少配件的腐蚀。

2.3 预埋U形环与链条支架

预埋U形环和链条支架的用途均是用来安装拉力链条和重力链条(图5~图6),从码头橡胶护舷使用情况的调研结果来看,在U形环腐蚀损坏后或者需更换新护舷时,想要更换U形环的代价较高,需破坏码头结构,进行钻孔清孔注浆重新预埋。而链条支架则是通过螺母与预埋在胸墙或横梁中的锚栓连接,需替换时只要更换链条支架即可,更换便捷,能有效避免U形环刚度不够、后期不易更换等问题。因此建议设计阶段直接指定使用链条支架。

图5 预埋U形环(拉环)Fig.5 Embedded U ring(ring-pull)

图6 锚链支架简图Fig.6 Chain bracket diagram

3 防冲板及连接件技术要求

3.1 封闭式防冲板

防冲板用来分散作用于靠泊船体内的反力,通常设计阶段对防冲板的尺寸进行了设计,而未在防冲板的制造工艺、材质和防腐方面作详细要求。常见的防冲板制造工艺多为简单的钢板拼接、点焊,材质多采用Q235或更差的材质[1],此类工艺简单,建设成本低,防冲板使用寿命短,后期维护成本高。因此,有必要在设计阶段就防冲板提出详细技术要求。

建议防冲板采用全封闭式设计(图7),材质使用Q345B或以上标号钢板,同时内置加强筋,两侧表面以上暴露钢板厚度≥12 mm,单侧表面暴露钢板厚度≥10 mm,内部未暴露钢板厚度≥8 mm。防冲板的防腐主要依靠油漆,而目前国内护舷厂家对油漆的重视程度很低。建议防冲板防腐标准达到ISO12944 C5—M级别,干膜厚度DFT达到500 μm以上。

图7 封闭式防冲板简图Fig.7 Closed fender panels diagram

3.2 贴面板

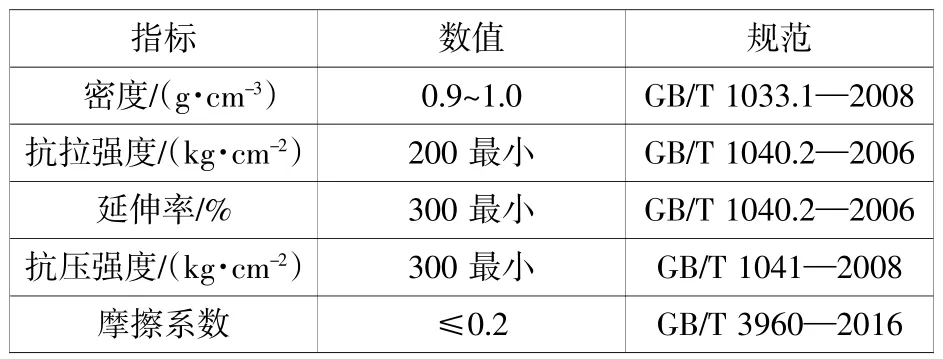

优质的贴面板有助于提高护舷装置的使用寿命,减少维护成本,在防冲板的平滑接触面、倒角边和顶端都应使用超高分子量聚乙烯贴面板。贴面板形式有大有小,较大的垫片通常更为坚固,较小的垫片在更换时更简单、更廉价(图8)。目前在设计阶段对贴面板的物理指标要求较少,从调研结果来看,不少贴面板只是粘在防冲板上或用化学方法附在防冲板上,并非按照贴面板生产厂家的要求机械地固定在防冲板上。防冲板上的贴面板物理指标应满足表4要求[21-24]。

图8 贴面板Fig.8UHMW-PE veneer

表4 贴面板的物理指标Table 4 The physical indicators of UHMW-PE veneer

4 结语

使用廉价的护舷且希望付出最低的维修费用几乎是不可能的,初始阶段节约的微小成本在码头运营后期需花费更多的资金来维修和保养护舷。反之,使用设计优良,质量较高的护舷系统,不仅能保证码头运营的安全,而且花费的维护费用往往只是廉价护舷系统的一小部分。因此,码头橡胶护舷的设计应提出相应技术要求:

1)根据项目特点,护舷胶料物理性能测试技术要求在依据国标的同时灵活参考国外测试标准,进而提出确保护舷胶料性能的技术要求。建议在设计阶段技术要求中明确提出护舷化学成分TGA测试标准,不接受护舷厂家自行测试结果。

2)在设计阶段根据项目选址位置和外部环境(海水、陆地、内河和两河水)选用合适的护舷配件材质。建议定位板安装在钢模板外侧,推荐使用链条支架代替预埋U形环。

3)在设计中应对防冲板的制造工艺、材质和防腐提出详细要求。防冲板须采用全封闭式设计,防腐标准达到ISO12944 C5-M级别。