高压旋喷桩在砂卵砾石层的质量问题及控制措施

诸葛爱军,孙力,赵克来,陈富

(1.中交天津港湾工程研究院有限公司,港口岩土工程技术交通行业重点实验室,天津市港口岩土工程技术重点实验室,天津 300222;2.中交一航局第一工程有限公司,天津 300456)

0 引言

高压旋喷桩通过高压泵将水泥浆液喷射到岩土体中,通过高压射流的作用使岩土体结构破坏并与水泥浆混合。水泥浆硬化后形成整体性好、不透水的固结体,达到加固和防渗的效果[1]。高压旋喷桩具有施工速度快、成本较低等特点,在防渗和地基处理领域得到了广泛的应用[2-5]。工程实践表明:高压旋喷桩在黏土层、砂层等均质土层中的施工质量较容易控制,但在砂卵砾石层内施工往往较困难,质量难以保证[6]。现行DL/T 5200—2004《水电水利工程高压喷射灌浆技术规范》[7]中对高压旋喷桩施工过程中对于高喷墙的结构形式、浆液、机具、钻孔、高喷灌浆等均有相关要求,但是不同的地质条件,相关参数取值范围差异较大。

本文以某航道枢纽工程围堰高压旋喷桩施工为例,针对高压旋喷桩施工工艺进行研究,总结高压旋喷桩的施工工艺的要点及质量控制措施,为今后高压旋喷桩在砂卵砾石层中应用提供参考。

1 工程概况

某航道枢纽工程主体结构包括船闸、泄水闸、电站厂房等,为了确保主体结构枯水期干施工作业,需要修建挡水围堰,并进行防渗处理。本工程围堰施工总长度约3 750 m,防渗结构采用高压旋喷桩工艺。

高喷防渗墙技术指标及要求如下:

1)高喷防渗墙应完整、连续,双排平均厚度不小于100 cm,最小厚度不小于80 cm。

2)高喷防渗墙渗透系数不大于1×10-5cm/s。

2 工程地质条件

本工程土层分布为坝区第四系覆盖层较厚,下伏基岩为下元古界板溪群千枚岩及砂质千枚岩,夹有千枚状粉砂岩及千枚状砂岩。地面高程18.0~20.0 m,覆盖层厚度约16~20 m,往下为千枚岩、千枚状细砂岩,自上而下分别为:

粉质黏土,可塑状,厚1.0~10.3 m,中等透水性,分布连续;

中细砂、中粗砂,松散状,厚4.0~9.3 m,标贯击数5~6击;中等~强透水性,分布连续;

砂卵砾石,稍密~密实状,厚5.4~7.7 m,N63.5=6~40击,中等~强透水性;

全风化粉砂岩厚1.5~4.5 m,强风化粉砂岩厚2.9~4.3 m,中风化粉砂岩顶板埋深18.8~25 m,相应高程-6~-2 m。

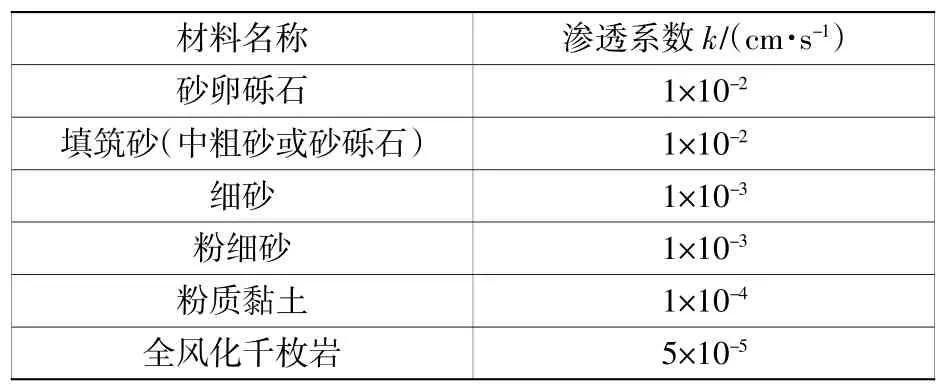

本段地下水主要为孔隙性潜水,与河水联系密切,相对隔水层处于中风化基岩内,顶板透水率(q≤5 Lu),埋深 13~24 m,相应高程-6~-4 m。主要地层渗透系数如表1所示。

表1 主要土层渗透系数表Table 1 Permeability coefficient of main soil layer

3 主要施工工艺

本工程纵向围堰及上下游围堰堰基防渗均采用双排全封闭高压旋喷防渗墙,设计桩径0.8 m,排距 0.5 m,桩间距为0.6 m。桩入岩深度1 m。高喷防渗墙孔位布置见图1。

图1 高压旋喷桩桩位搭接及分序Fig.1 Pile lap and construction sequence of high pressure rotary jet grouting pile

高压旋喷桩采用双管法施工工艺,分序施工,施工工艺参数见表2。实际施工过程中分别采用圆管和方管两种桩机。

4 质量问题及控制措施

施工过程中,对部分桩进行了检测,施工质量情况如下:

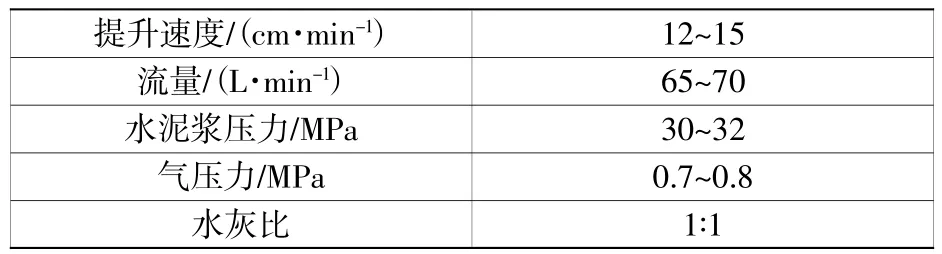

表2 高压旋喷桩施工工艺参数Table 2 Construction parameters of high pressure rotary jet grouting pile

4.1 检测结果分析

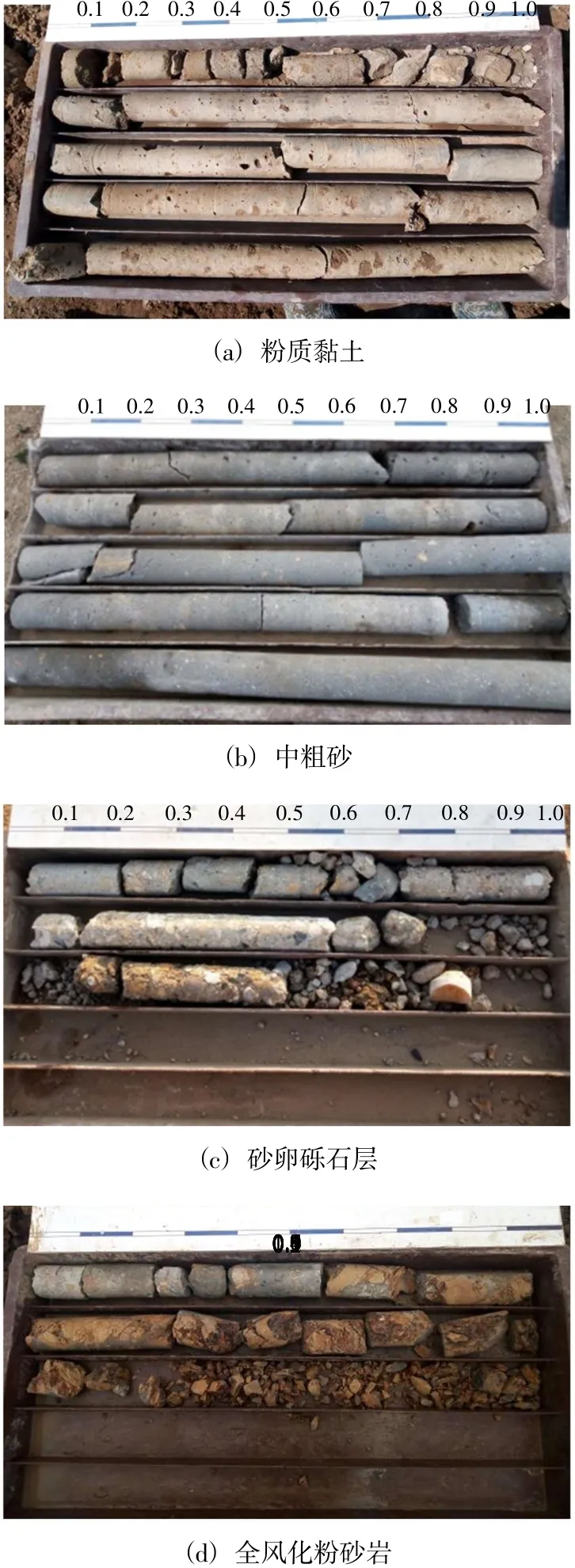

1)桩身连续性

地质条件对桩身连续性影响较大。粉质黏土、中粗砂等地质均匀的地层,施工质量相对较好,桩身连续且强度较高。砂卵砾石层施工质量不易保证,部分砂卵砾石层水泥浆掺量较少,水泥与骨料胶结情况不佳,桩体易破碎。桩身芯样图见图2。

图2 不同土层桩身芯样图Fig.2 Pile core pattern in different soil layers

2)桩身强度

根据现场钻孔取芯的情况,将钻芯分为粉质黏土层、砂层、砂卵砾石层、全风化粉砂岩层4个土层,每个土层选取3个芯样进行室内无侧限抗压强度试验。各个土层无侧限抗压强度统计值见表3。

表3 高压旋喷桩芯样无侧限抗压强度统计Table 3 Statistics of unconfined compressive strength of high pressure rotary jet grouting pile cores

根据现场统计,粉质黏土层和砂层的芯样的无侧限抗压强度分布较集中,最大频数对应的无侧限抗压强度值分别为1.8 MPa和3.0 MPa。砂卵砾石层的芯样的无侧限抗压强度分布较分散,可能是由于砂卵砾石层的含泥量较多,或者卵石粒径较大,造成芯样内水泥浆和卵石黏结强度不足,导致无侧限抗压强度分布较分散。全风化粉砂岩内芯样的无侧限抗压强度值分布较分散,因为全风化粉砂岩内的岩体结构尚存,高压旋喷桩的喷射浆体不能充分切割岩体结构,水泥浆与强风化岩层内的破碎部分混合硬化,形成芯样内出现水泥块与岩块的间隔分布的结构形式。

3)渗透系数

选取同一设备临近区域的高压旋喷桩检测结果,依据DL/T 5331—2005《水电水利工程钻孔压水试验规程》[8]进行压水试验,对各土层的压水试验透水率进行统计,统计结果见表4。依据DL/T 5200—2004《水利水电工程高压喷射灌浆技术规范》第10.1.7条文说明中关系式换算的部分桩的渗透系数稍大于设计要求的1×10-5cm/s,但桩体较完整,能够达到防渗的效果。

表4 压水试验透水率结果Table 4 Permeability results of pressure water test Lu

4.2 质量问题及改进措施

根据上述检测结果,砂卵砾石层中高压旋喷桩的施工工艺是工程施工难点,其施工质量直接影响高压旋喷桩的桩身完整性及防渗效果。分析主要问题及采取措施如下:

1)分序施工

在前期施工过程中部分施工人员未能按照技术交底的要求分序施工。高压旋喷桩施工过程中,水泥浆高压力下,可能导致对临近桩身的影响,后期严格按照交底内容严格分序施工。

2)提升速度

DL/T 5200—2004《水电水利工程高压喷射灌浆技术规范》中,建议的提升速度如表5所示。

表5 高喷灌浆常用参数表Table 5 Common parameters for high sprinkler grouting cm·min-1

前期施工过程中,采用10~12 cm/min的提升速度。该速度在粉质黏土和中粗砂层中是满足要求的,但是在砂卵砾石层中,该速度明显偏高,因此后期将提升速度调整至8 cm/min。

3)水泥使用量

根据现场统计,前期施工过程中质量问题主要出现在方管桩基上。分析主要原因是在方形钻杆回转的过程中,钻孔直径为方管的对角线,钻进过程中会与周围土体之间产生空隙,形成水泥浆的向上返浆通道,导致土体内水泥掺入量偏少,高压浆体的切削效果减弱。根据现场对部分方管桩机水泥用量统计发现,水泥掺入量约180~190 kg/m,远小于设计的300 kg/m的水泥掺量。后期在重要部位均采用圆管桩基。

4)土层松散

现场部分区域表层回填了约4~5 m的中粗砂混砂卵砾石,未进行碾压密实,比较松散,孔隙较大。在较高的喷浆压力下,水泥浆沿孔隙逸出,造成回填土层内的水泥掺量变少,影响了成桩效果。针对该情况进行预喷或复喷。预喷采用较低的喷浆压力来稳定砂卵砾石层,保证砂卵砾石不塌孔,并封闭连通的较大的孔隙防止漏浆。复喷射采用正常的喷浆压力,保证桩体的水泥掺量和桩径。

4.3 改进后效果

通过上述改进砂卵砾石层中高压旋喷桩施工质量得到了控制。桩身完整性较之前有了大幅度提高,渗透性能够满足设计要求。改进后效果如图3所示。

图3 高压旋喷桩工艺改进前后施工质量对比图Fig.3 Contrast diagram of construction quality before and after technology improvement of high pressure rotary jet grouting pile

5 结论与建议

本文针对高压旋喷桩防渗结构的质量问题和控制措施进行了研究,结论与建议如下:

1)双管法高喷注浆技术处理粉质黏土层和砂层等地质均匀的地层,施工质量相对较好,桩身连续且强度较高。

2)双管法高喷注浆技术处理砂卵砾石层防渗施工具有可行性,但需要根据实际情况采取预喷和复喷、降低提升速度等,选择合适的桩机设备等措施保证施工质量,并要进行典型施工和防渗检测。

3)相比于粉质黏土层和砂层的高压旋喷桩芯样,位于砂卵砾石层的芯样无侧限抗压强度数值分布比较分散,主要由于砂卵砾石层的含泥量较多,或者卵石粒径较大,造成芯样内水泥浆和卵石黏结强度不足等原因造成的。