动车组车体底边梁用6005A铝型材检验分析

王宇 韩世涛 王周冰 曹振华 罗昊东 张富亮 李鹏伟

摘要:6005A铝合金大截面复杂制品作为轨道车体的边梁或枕梁,对轨道车体的整体起连接和承重作用,是动车组车体的关键部位。采用电子万能试验机、铝型材压力试验机、光学显微镜等研究了速度达400km·h-1动车组车体底边梁用6005A铝型材的强度、显微组织和断口形貌等,旨在为动车组用铝挤压型材产品检验和工艺制度制定提供技术支持与指导。

关键词:6005A铝合金;显微组织;强度;断口形貌

中图分类号:TG146.2+1 文献标志码:A

随着现代交通工具的快速发展,对材料性能的要求越来越高。铝合金因其质轻、耐腐蚀性好、拉伸性能好等特点,可实现其型材的大型宽体化。目前,铝合金在高速列车车体中的应用已成为当今世界各国研究的热点。6005A铝合金具有中等强度、可焊性和耐腐蝕性优良,及优良的挤压性能使其作为车辆用大截面薄壁中空挤压型材得到了广泛的应用。

400km·h-1高速动车组是低耗能、轻量化的绿色环保动车组。6005A铝合金大截面复杂制品作为轨道车体的边梁或枕梁,对轨道车体的整体起连接和承重作用。动车组车体底边梁是连接车辆地板和侧墙的关键部件,要求强度高、尺寸结构合理、不能变形、且性能稳定,这些高要求将会提高生产难度。如何获得最佳性能,制备工艺参数成为关键。型材在挤压过程中其组织及性能受挤压温度、挤压速度、摩擦,以及型材结构和模具自身结构等多种因素的影响,对于超长、大断面和大宽厚比的车体型材更是如此。本文通过研究分析6005A铝合金型材的显微组织、断口形貌及力学性能,为产品生产工艺的制定和铝合金加工技术提供参考。

1试验材料与方法

试验选用规格为直径582mm×长1870mm,33.84kg·m-1的6005A铝合金型材作为研究对象。6005A铝合金型材的化学成分见表1,端面示意图见图1,熔合口端面示意图见图2。采用125MN挤压机对6005A铝合金型材进行挤压生产,工艺参数见表2。6005A铝合金型材的生产工艺流程为:铸锭加热-挤压-淬火-拉伸矫直-成品锯切-人工时效-验收-交货。挤压前,为降低6005A铝合金铸锭表面粗糙度,对铸锭进行车皮处理。铝合金型材的性能取决于其内部组织,而内部组织又取决于其化学成分及加工工艺。试验选取6组同批次6005A铝合金型材成品分别进行力学性能测试、组织检测和断口形貌观察。

2试验结果及分析

2.1力学性能分析

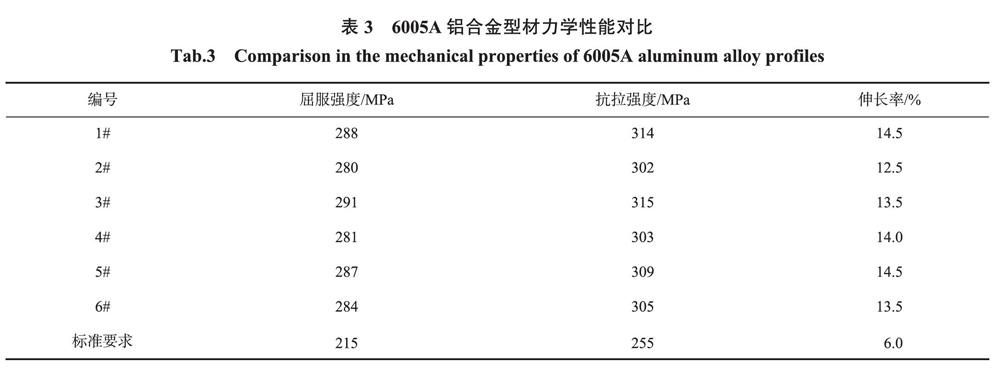

选取6组同批次6005A铝合金型材试样,均为图2中15a位置,编号依次为1#,2#,3#,4#,5#和6#。使用日本岛津AG-X100KN型电子万能试验机对上述6组试样进行力学性能测试,结果如表3所示。从表3中可以看出,6组试样的屈服强度和抗拉强度均高于标准要求,并且伸长率远大于标准值,符合标准要求。其中,3#试样的屈服强度最高可达291MPa,抗拉强度最高可达315MPa。

2.2宏观组织分析

对6005A铝合金型材端面进行宏观组织检测。把铣削加工好的试样放人20-35℃,体积分数为15%-25%的NaOH溶液中,腐蚀20-30min。将试样取出后立即用流动的清水冲洗,然后再放人体积分数为20%-30%的HNO3溶液中,浸泡15min,除去黑色碱蚀产物,用流动的清水冲洗干净,并观察型材断面形貌,如图3所示。

2.3断口形貌分析

6005A铝合金在挤压成形过程中,如果模具和工艺设计不当,会使其在挤压焊缝部位出现焊合不良的现象。为检查焊合质量,采用压力试验机对腐蚀后的6005A铝合金型材试样进行压断试验。检验方法为对试样焊缝进行连续弯曲加载,直至达到试样最大变形量或发生断裂。如果试样未沿着挤压焊缝断裂或在挤压焊缝附近区域断裂,即挤压焊缝未断裂,则可判定为焊合良好;如果试样沿挤压焊缝断裂,则根据挤压焊缝断口特征评定是否焊合良好。

分别选取同批次6005A铝合金型材的断口试样6组,均为图2中铝合金型材熔合口端面示意图15a位置,压断试验前先用记号笔将焊缝和熔合口实际位置标出,再制备成压断试样。6005A铝合金型材断口形貌如图4所示。从图4中可以看出:1#,2#和3#试样的断口呈纤维状,断裂方式为韧性断裂;4#,5#和6#拭样的断口呈平齐状,断裂方式为脆性断裂,属于焊合不良。接触面被逐渐拉长,氧化皮破碎成细小颗粒,最终两段金属在高温高压下焊合在一起,破坏了组织的连续性。6005A铝合金型材断口检验结果见表4。

挤压温度越高金属的塑性越好,越有利于充分焊合;但金属的流动性提高、金属和工作带之间的摩擦力减小,所需的挤压力变小,对应焊合腔内的压力也随之变小,不利于焊合,导致同批次型材出现两种断口形貌。

2.4显微组织分析

在上述断口形貌合格且力学性能最高的第3根6005A铝合金型材成品料的头部和尾部选取试样进行显微组织观察,编号为3T,3W。在明场条件下检测其过烧组织,在偏光条件下进行晶粒度评级。图5为6005A铝合金型材的显微组织图,图6为6005A铝合金型材晶粒度实测图。从图5中可以看出,6005A铝合金型材试样未发生过烧。根据图6检测的晶粒尺寸,依据NF A04-503晶粒度检验标准规定,得出皮质层晶粒度等级,结合GBT 3246.1-2012标准规定的计算法和比较法,最终得出3T皮质层晶粒度为2级,基体晶粒度为8级,3W皮质层晶粒度为3级,基体晶粒度为8级。NF A04-503标准要求皮质层晶粒度≥一5级,基体晶粒度≥3级。在变形的开始阶段,6005A铝合金型材的头部塑性变形程度较小,基本保留了铸造形态的组织,而后端由于变形量较大,晶粒细小。挤压过程中的温度、摩擦力、挤压速度等对晶粒的均匀性都会产生一定的影响。从6005A铝合金型材的横截面来看,外层晶粒较中心的细小。通过以上分析得出,采用125MN挤压机制备的6005A铝合金大截面型材晶粒度等级符合标准要求。

3结论

(1)通过力学性能分析可知,6005A铝合金型材屈服强度和抗拉强度均高于标准要求,伸长率远大于标准值。其中屈服强度最高可达291 MPa,抗拉强度最高可达315MPa。

(2)6005A铝合金型材均未发生过烧,采用1 25MN挤压机制备的6005A铝合金大截面型材晶粒度等级符合标准要求。基体晶粒度可达8级,高于标准值。