Ce0.8Sm0.2O1.9@TiO2异质结构电解质研究

童雨竹 刘清 陈硕 周翔 朱斌 董文静

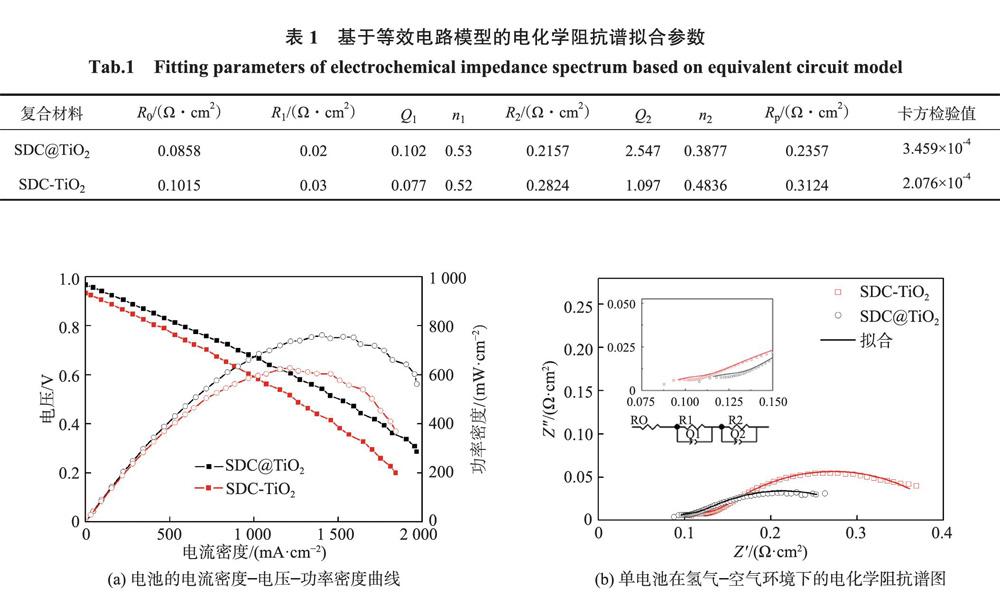

摘要:半导体与离子导体形成的异质结构可以极大地增强材料的离子电导率,其两相界面能为离子传输提供较好的通道。以TiO2与Ce0.8Sm0.2O1.9(samarium doped ceria,SDC)为研究对象,分别通过湿化学法和干混法构造了两种不同的异质结构复合材料。研究表明,利用湿化学法制备的SDC@TiO2异质结构复合材料(简称SDC@TiO2)作电解质的燃料电池在550℃下最大输出功率密度为761 mW·cm-2,比用干混法制备的SDC-TiO2,异质结构复合材料(简称SDC-TiO2)作电解质的燃料电池的最大输出功率密度高21%。与SDC-TiO2相比,SDC@TiO2具有更丰富的两相界面.电化学阻抗谱显示,以SDC@TiO2材料作为电解质的电池具有更低的欧姆电阻和极化电阻。

关键词:固体氧化物燃料电池;Ce0.8Sm0.2O1.9;异质结构;两相界面

中图分类号:TM911.4文献标志码:A

固体氧化物燃料电池(solid oxide fuel cell,SOFC)是一种将化学能转化为电能的能源转换装置,具有干净、高效的特点,被认为是21世纪最有希望大量应用的绿色能源转化装置。传统SOFC使用的电解质是Y2O3稳定的ZrO2(yttrium stabilizedzirconia,YSZ),该电解质在800-1 000℃的高温下才具有足够高的氧离子电导率(0.1 S.cm-1)。然而电池在高温环境下长时间运行会导致其组成部件之间发生化学反应,由此会引发电极烧结、界面反应等问题,这不但增加了燃料电池的制作成本,而且加速了燃料电池系统的老化。为了解决这一问题,人们尝试研发新的电解质,以降低燃料电池的工作温度,并提高其电导率。

CeO2是典型的立方萤石结构,且在室温到熔点的温度范围内不发生相变。掺杂CeO2电解质在500-800℃的电导率为10-3~10-1S·cm-1,是一种极具潜力的中、低温电解质材料。为了进一步提高掺杂CeO2的离子电导率,Wang等提出了纳米复合的概念,如Sm掺杂的CeO2(samarium dopedceria,SDC)与Na2CO3复合得到核壳结构材料。由于Na2CO3在高温下为熔融态,其电导率在300℃以上显著增加,比SDC的电导率增大约3个数量级。其他两相复合材料的电导率也得以提高,比如Kim等的研究表明,在Gd掺杂的CeO2(gadoliniumdoped ceria,GDC)中加入摩尔分数为5%-7%的Al2O3可使材料的电导率明显提高;Lan等发现,LiFeO2和LiAlO2复合材料体系的电导率高于LiFeO2和LiAlO2的电导率。

研究表明,两相界面处品格失配形成的位错能够为氧离子传输提供快速通道,因此两相界面区域对离子电导率具有重要影响。同时,研究发现,在多层膜异质结构中,离子电导率有极大的提高。早在2000年,Sata等指出,两相界面的空间电荷区有利于离子传导,在CaF2/BaF2多层膜中,保持薄膜总厚度不变的情况下,降低每层膜的厚度会使薄膜的电导率显著提高。Garcia等研究发现,在SrTiO3与YSZ构建的薄膜异质结构中,外延应变和氧空位浓度的提高导致了其活化能的降低以及离子电导率近8个数量级的提高。Lee等构建了SrTiO3与垂直YSZ的纳米异质结构薄膜。由于具有钙钛矿结构的SrTiO3与具有萤石结构的YSZ品格失配,垂直纳米支架薄膜的两相界面区域氧空位显著增多,使得薄膜的电导率提高。

本文选取SDC和TiO2作为研究对象。分别利用湿化学法和干混法制备了兩种异质结构复合材料(下文简称复合材料),研究它们作为电解质时电池性能的差别,探讨两相复合体系中界面对离子传输的影响。

1试验

1.1 样品的制备

SDC的制备:以Ce(NO3)3·6H2O和Sm(NO3)3·6H2O2为原料,以NH4HCO3为沉淀剂,用共沉淀法制备SDC。具体方法如下:按照Ce3+和Sm3+的物质的量的比为4:1来配置浓度为0.1 mol·L-1的硝酸盐混合溶液,然后向该溶液中逐滴加入浓度为1 mol·L-1的NH4HCO3溶液。在滴加的同时搅拌溶液,最后将溶液静置2h,得到乳白色沉淀物。将沉淀物过滤、洗涤、烘干,然后在800℃保温4h,冷却后研磨得到SDC粉。

复合材料的制备:按照二乙酰丙酮二异丙醇钛(体积分数为75%的异丙醇):无水乙醇=1:3的体积比配置TiO2前驱体溶液,再将0.5g SDC粉加入到1 mL的TiO2前驱体溶液中,搅拌均匀。将其在120℃烘干后继续在500℃下保温2h,冷却后研磨得到SDC@TiO2异质结构复合材料(简称SDC@TiO2)。采用X射线荧光光谱仪(X-ray fluorescencespectroscopy,XRF)分析得到SDC@TiO2中SDC与TiO2的物质的量的比为5.66:1.00,计算得到SDC与TiO2的质量比为1.00:0.08。作为对比,称取质量比为1.00:0.08的SDC粉和TiO2粉,用研钵研磨均匀,得到SDC-TiO2异质结构复合材料(简称SDC-TiO2)。

1.2样品表征

采用波长色散型荧光光谱仪XRF-1800(岛津)测定样品的成分。采用D8X射线衍射仪(X-RayDiffraction,XRD)表征样品的物相组成,使用Cu靶Ka射线,扫描范围为10°-80°,扫描速度18(°).min-1。采用JSM7100F扫描电子显微镜(scanning electronmicroscope,SEM)和JEM-2100F透射电子显微镜(transmission electron microscope,TEM)观测样品微观形貌。

1.3电池的制备及电化学性能测试

本文以LiNi0.8Co0.15Al0.05O2-δ为电极,SDC@TiO2和SDC-TiO2构造电池。将LiNi0.8Co0.15Al0.05O2-δ粉和松油醇调制成浆料均匀涂覆在泡沫镍上,烘干,剪成直径为13mm的小圆片作为电极。分别称取0.3g SDC@TiO2和SDC-TiO2作为电解质,以200MPa的轴向压力压制成对称结构的Ni-LiNi0.8Co0.15Al0.05O2-δ电解质LiNi0.8Co0.15Al0.05O2-δ电池。

以氢气为燃料,空气为氧化剂,使用可编程电子负载IT8511测量电池的输出特性。使用GamryReference 3000电化学工作站测量电池在氢气-空气环境下的阻抗,频率范围1 MHz-0.1 Hz,振幅为10mV。工作温度均为550℃。

2结果与讨论

图1(a)和(b)分别是SDC和TiO2的SEM图。SDC呈不规则形状,且尺寸分布范围较广,小至几十纳米,大至数十微米。TiO2由尺寸约几百纳米的颗粒构成。图1(c)和(d)分别是SDC@TiO2和SDC-TiO2的SEM图。SDC@TiO2中,SDC颗粒表面被TiO2均匀包裹,致密且颗粒尺寸均匀;SDC-TiO2中,SDC表面散落的TiO2分布比较稀疏,且有明显的颗粒团聚。结果表明,SDC@TiO2中SDC与TiO2的接触面积更大,能够提供更多的两相界面。

图2是SDC-TiO2和SDC@TiO2及SDC的XRD谱图。SDC的所有衍射峰与立方萤石结构的Ce0.8Sm0.2O1.9(PDF卡片号:75-0158)的衍射峰一一对应,表明制备的SDC是单一相。SDC-TiO2的XRD谱图中不仅包括SDC的衍射峰,还出现了TiO2的衍射峰的主峰,此外未观察到其他衍射峰,说明两者没有发生化学反应。SDC@TiO2的衍射峰中未观察到TiO2的衍射峰,这可能是因为该样品中TiO2较均匀地覆盖于SDC的表面,且厚度过薄,超出了XRD的检测范围。相比之下,SDC-TiO2中,TiO2较大且存在聚集,所以其衍射峰能够被检测到。

图3是分别用SDC@TiO2和SDC-TiO2作电解质的电池在550℃时的电流密度-电压-功率密度曲线和在氢气一空气环境下的电化学阻抗谱图。图3(a)表明,两种电池的开路电压均接近1 V,但SDC@TiO2电解质电池的最大输出功率密度(Pmax)达到761 mW·cm-2,比SDC-TiO2电解质电池的Pmax高21%。图3(b)是550℃时两种电解质在电池环境下的电化学阻抗谱图。表1是图3中电化学阻抗谱基于等效电路模型的拟合参数。其中,R为电阻;Q为常相位角元件,n为常相位角元件指数,当n=1时常相位角元件表示纯电容,当n=0时常相位角元件表示纯电阻。高频区半圆与x轴的交点对应电池的体电阻R0(也称欧姆电阻),包括电解质中的离子输运电阻和电极中的电子迁移电阻。高频区电阻R1为界面电阻,即氧离子从阴极向电解质转移的电阻,低频区电阻R2反映了氧离子的吸附和解离过程。R1和R2的和表示为电极极化电阻Rp。从表1中可以看出,SDC@TiO2电解质电池具有更小的欧姆电阻Rn,说明SDC@TiO2复合材料电解质具有更高的离子输运能力。这是因为相比于SDC-TiO2复合材料,SDC@TiO2复合材料中TiO2与SDC的接触面积更大,能产生更多缺陷,为氧离子迁移提供快速通道。而SDC-TiO2中,盡管TiO2会附着在SDC颗粒表面,但两者接触不充分,两相界面相对匮乏,氧离子大多只能在材料内部迁移,所以用SDC-TiO2复合材料作电解质电池的输出性能较差。

图4是SDC和SDC@TiO2的TEM图。从图4中可以看出,SDC中仅存在单一的SDC品格条纹,且颗粒表面界面清晰;而SDC@TiO2中的SDC被粒径约为10mm的TiO2小颗粒较为均匀地包覆,形成了类似核壳结构。SDC的表面界面不再清晰,且能观察到两种晶向,分别是晶面间距为0.344nm的锐钛矿相TiO2的(101)面和晶面间距为0.307nm的SDC的(111)面。

图5是SDC@TiO2与SDC-TiO2的界面示意图。SDC@TiO2中TiO2与SDC的接触形式为面接触,两者界面处的品格失配产生大量氧空位,为氧离子传输提供通道。而SDC-TiO2中TiO2与SDC的接触形式为点接触,由于两者接触面积过小,品格失配问题不十分明显,产生的界面氧空位数量较少。且两者间过小的接触面积导致晶界电阻增加,不利于氧离子快速迁移,该结果与图3(b)的电化学阻抗谱结果一致。因此,与SDC-TiO2相比,SDC@TiO2提供了更丰富的两相界面,有助于增强材料的氧离子输运能力,获得更高的电池输出性能。

3结论

本研究比较了SDC与TiO2构造的两种不同异质结构复合材料作为电解质的差别。采用湿化学法制备了SDC@TiO2,以此为电解质的电池在550℃时的开路电压达到1V,最大输出功率密度达到761 mW·cm-2,比用干混法制备的SDC-TiO2作为电解质的电池性能高21%。研究发现,SDC@TiO2中,TiO2均匀地包覆于SDC表面,形成类似核壳结构的形貌。该结构提供了较大的两相接触面积,两种颗粒间的品格失配在界面处提供的位错和氧空位等有利于氧离子传输。而SDC-TiO2中两相接触面积较少,其构造的电池中体电阻和界面电阻都高于SDC@TiO2电解质电池。