轧制处理对生物医用Zn-Mg合金组织和性能的影响

柯斌 何代华 李俊菲 王姣姣 姚瑶

摘要:采用金相显微镜、X射线衍射仪、扫描电子显微镜、万能材料试验机和电化学工作站等设备,分析和研究了轧制变形对生物医用Zn-Mg合金的显微组织及力学性能的影响。结果表明:铸态、轧制态的合金均由Zn和Mg2Zn11两相组成;在轧制变形过程中,物相未发生改变,抗拉强度逐渐提高,伸长率先提高后降低,耐腐蚀性能逐渐下降;随着轧制变形量的增加,晶粒沿轧制方向的变形程度逐渐增大,直至出现纤维状组织。在相同的退火条件下,轧制变形量越大的Zn-Mg合金,再结晶晶粒尺寸越细小、均匀。关键词:生物医用Zn-Mg合金;轧制;再结晶;显微组织;力学性能

中图分类号:TG146.2文献标志码:A

可降解金属材料由于其良好的力学性能和生物相容性引起了国内外的广泛关注。近年来,许多研究者对生物可降解材料如铁、镁、锌及其合金做了大量研究。铁及其合金支架降解速率过慢,在植入血管中12个月后还保持支架的完整性,且降解产物在生理环境中很稳定,大量降解产物难以代谢。镁及其合金支架降解速率相对较快,并伴随有氢气的释放,在血管重塑期(6-12个月)之前就已经降解完全,失去了对血管壁的支撑作用。锌的降解速率介于铁和镁之间,且是人体必需的营养元素之一,在细胞增殖、免疫和神经系统中发挥着重要的作用。锌及其合金具有良好的生物相容性和适宜的降解速率,是最具吸引力的生物可降解金属材料之一。

纯锌塑性好,伸长率可达到60%-80%,但抗拉强度较低,仅为120MPa左右。纯锌的抗拉强度不能满足可降解金属支架的要求,因此其用作可降解金属支架的难度较大。可在纯锌的基础上调整添加元素的种类和添加量来提高其力学性能,同时通过轧制、热挤压等加工方式来提高其力学性能。镁与锌合金化能够显著提高锌基体的力学性能和降解抗力。Kubasek等研究发现:热挤压态的Zn-1.6Mg合金的抗拉强度达367MPa,但伸长率仅为4%;热挤压态的Zn-0.8Mg合金抗拉强度达301 MPa,伸长率为15%。Liu等研究发现,经过轧制处理后的Zn-1.0Mg-0.1Sr合金的力学性能显著提高,其屈服强度、抗拉强度和伸长率分别提高到197MPa,300MPa和22%。

目前,关于轧制大变形工艺对生物医用Zn-Mg合金微观组织与性能的研究相对较少。本文以Zn-Mg合金为研究对象,分析其组织、性能与轧制变形量之间的关系,并探究轧制变形量对Zn-Mg合金再结晶组织的影响规律,为Zn-Mg合金在支架领域的应用提供理论依据和技术支撑。

1 试验材料与方法

1.1 材料的制备

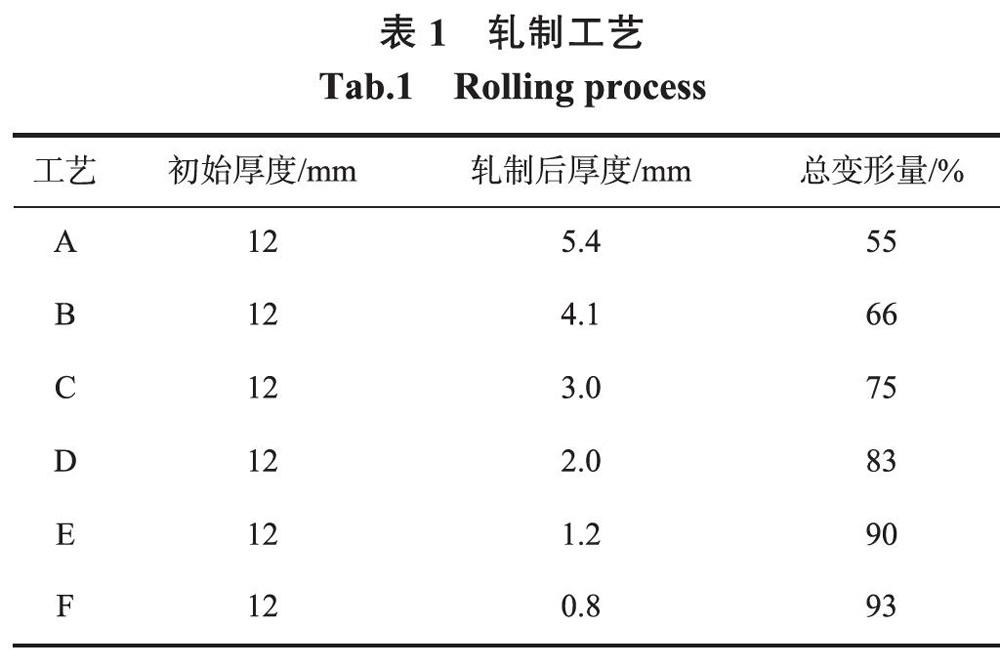

将质量分数均为99.99%的锌和镁在真空感应炉中熔炼,得到直径125mm×高200mm的Zn-Mg合金圆柱形铸锭。经过均匀化退火处理和表面去皮等机械加工后,将坯料加工成长100mm×宽10mm×厚12mm的板坯。轧制在二辊/四辊组合式轧机上进行,轧制初始温度为200℃。对板坯进行多道次轧制变形处理,轧制后板材的厚度分别为5.4,4.1,3.0,2.0,1.2和0.8mm,此時各试样总变形量分别为55%,66%,75%,83%,90%和93%。具体轧制工艺如表1所示。之后对变形量为55%,75%和93%的Zn-Mg合金试样进行退火处理,退火温度为21 0℃,保温1 h,室温冷却。

1.2测试与表征

用电火花线切割机沿着轧制方向对不同变形量的Zn-Mg合金板材切割取样。金相试样用酚醛树脂镶嵌,经机械研磨和抛光后对试样表面进行腐蚀,腐蚀剂采用体积分数为65%-68%的浓硝酸与去离子水的混合液,体积分数比为1:50。采用LEICADM4000M光学显微镜(optical microscope,OM)观察试样的组织;拉伸试验在INSTRON-5943万能材料试验机上进行,拉伸速率为0.6mm·min-1;采用X射线衍射仪(X-ray diffractometer,XRD)进行物相分析,扫描范围为20°-90°,扫描速度为4(°)·min-1;使用Quanta 200场发射扫描电子显微镜(scanningelectron microscope,SEM)观察试样的断口形貌。

采用三电极体系CHl660D电化学工作站进行极化试验,选用饱和甘汞电极作为参比电极、铂电极作为辅助电极、Zn-Mg合金试样作为工作电极。测试试样采用800-3000目水磨砂纸进行打磨,然后依次用去离子水、无水乙醇进行清洗,清洗后吹干,然后选取其中一个较好的面作为工作电极,其余面则用石蜡封装。腐蚀介质为Hank's溶液,其成分如表2所示。具体测试步骤为:极化试验之前进行开路电位的测试,以获得较为稳定的观测电位;极化试验的扫描速度为1 mV·s-1,电位波动控制在士1 mV以内。

2试验结果及分析

2.1 合金在不同轧制变形量时的显微组织

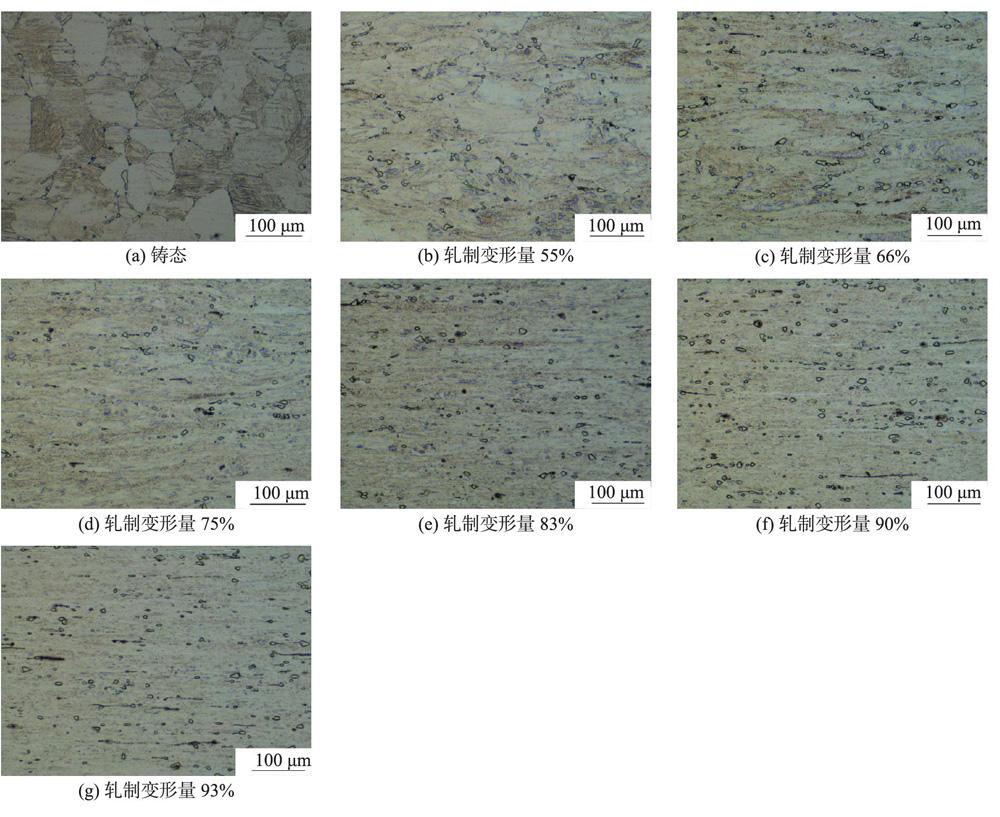

图1为Zn-Mg合金铸态及不同轧制变形量时的显微组织图。图1(a)为Zn-Mg合金铸态组织的显微组织图,从图1(a)中可以看出,大部分晶粒为等轴状且大小均匀,有少量的第二相均匀地分布在晶界处。可知其铸态组织均匀性较好,有利于铸锭后续的轧制变形。图1(b)和(c)为Zn-Mg合金轧制变形量为55%和66%时的显微组织图,可以看出当轧制变形量较小时,晶粒沿轧制方向已有较为明显的变形,晶粒被拉长且晶界出现破碎,等轴晶粒通过拉长与旋转形成了与轧制方向一致的取向,开始向纤维状组织转变;随着轧制变形量的进一步增加,从图1(d)-(g)中可以看到,晶粒变得模糊不清,晶界难以分辨,出现纤维状组织,原来处于等轴晶晶界处的第二相沿着轧制方向分布。

图2为Zn-Mg合金铸态及不同轧制变形量时的XRD谱图。从图2中可以看出,随着轧制变形量的增加,Zn-Mg合金的相组成并没有发生变化,铸态、轧制态的合金均由Zn和Mg2Zn11两相组成。部分衍射峰的强度有较明显的变化,随着轧制变形量的增加,(002)衍射峰强度逐渐减弱,当轧制变形量达到93%时强度有一个突增;而(101)衍射峰则相反,开始有一个增强的趋势,当轧制变形量达到93%时强度有一个突减。说明轧制过程中晶体结构有一个择优取向,造成织构类型的不同,从而对合金的力学性能有很大的影响。锌合金轧制后表现为{0001},(1010)板织构。王斌等发现挤压态的Zn-Mg-Mn合金织构表现为{0001}基面纤维织构,由此可知Zn-Mg合金在轧制过程中可能存在这两种类型的织构。

2.2合金在不同轧制变形量时的力学性能

图3为Zn-Mg合金铸态及不同轧制变形量时的力学性能变化曲线。从图3中可知,Zn-Mg合金铸态时力学性能较差,抗拉强度为108MPa,伸长率为4.8%。轧制变形量为55%时,抗拉强度提高到248MPa,伸长率提高到34%;随着轧制变形量的逐渐增加,抗拉强度逐渐提高,伸长率则是先逐渐提高,然后降低。其中轧制变形量从55%增加到66%,75%增加到83%和90%增加到93%时,抗拉强度明显提高,分别从248,268和283MPa提高到267,282和356MPa;轧制变形量从66%增加到75%,83%增加到90%时,抗拉强度提高的幅度很小。当其变形量达到93%时,抗拉强度迅速提高,伸长率则迅速降低,此时抗拉强度为356MPa,伸长率为26%。Zn-Mg合金轧制变形后,铸造缺陷基本消失,部分动态再结晶导致晶粒細化,从而使其抗拉强度和塑性有很大的提高。当轧制变形量达到一定程度后,抗拉强度大幅度提高,塑性开始变差,这是由于大变形导致位错密度增大,使其抗拉强度提高,塑性降低。

图4为Zn-Mg合金断口的SEM图。从图4(a)中可以看出,轧制变形量为55%时的试样断口处的韧窝较少。随着轧制变形量的增加,Zn-Mg合金试样断口处的韧窝逐渐增多,塑性有所提高。当轧制变形量为90%时,在试样断口处发现大量细小的韧窝,且韧窝尺寸较为均匀,如图4(c)所示,这与图3中此时合金塑性最好的结论相一致。当轧制变形量继续增加到93%时,试样断口处韧窝明显减少,存在解理断面,如图4(d)所示,结合图3结果可知,此时合金塑性下降。

2.3合金在不同轧制变形量时的耐腐蚀性能

图5为Zn-Mg合金铸态及不同轧制变形量时的典型动电位极化曲线,E为腐蚀电位,i为自腐蚀电流密度。表3是Zn-Mg合金铸态及不同轧制变形量时在Hanks模拟液中的电化学腐蚀数据。结果显示:这几种不同状态的Zn-Mg合金的腐蚀电位均大于Mg的标准电极电位(-2.34V),小于Fe的标准电极电位(-0.44V),说明铸态及不同轧制变形量下的Zn-Mg合金的化学反应活性均介于Fe和Mg之间。轧制态的自腐蚀电流密度高于铸态的,说明轧制处理可以提高Zn-Mg合金的腐蚀速率,当轧制变形量增大时,自腐蚀电流密度也增大,Zn-Mg合金更易被腐蚀。这主要是由于轧制处理使第二相Mg2Zn11破碎并更为弥散地分布在组织中,变形量越大,弥散分布程度越高,从而启动了更多的局部微电池反应,故表现出更易于腐蚀的倾向。

2.4轧制处理对Zn-Mg合金再结晶组织的影响

图6为Zn-Mg合金轧制处理后230℃退火1h的显微组织图。从图6中可以观察到,各轧制变形量时的Zn-Mg合金均已完成再结晶。随着轧制变形量的增加,完全再结晶的晶粒更加细小且均匀。这是因为随着变形量的增加,显微组织纤维化程度增加,位错密度也进一步增加,形变储存能增加,导致再结晶过程的形核率增加,再结晶晶粒增多,从而可以获得更为细小的再结晶晶粒。

3结论

(1)Zn-Mg合金随着轧制变形量的增加,晶粒沿着轧制方向变形程度增大,晶界变得模糊不清,直至呈现出纤维状组织。铸态、轧制态的合金均由Zn和Mg2Zn11组成,在轧制变形过程中未发生物相的变化。

(2)Zn-Mg合金随着轧制变形量的增加,抗拉强度逐渐提高,伸长率先提高后降低,自腐蚀电流密度逐渐增大,Zn-Mg合金更易腐蚀。当变形量达到93%时,抗拉强度明显提高,此时的抗拉强度为356MPa,伸长率为26%。

(3)当退火条件相同时,随轧制变形量的增加,再结晶晶粒的尺寸更加细小且均匀。