刮板输送机双机变频驱动功率平衡控制研究

王 浩

(山西焦煤集团 技术中心, 山西 太原 030021)

刮板输送机作为综采工作面的“三机”之一,在煤炭生产过程中具有重要的作用,设备本身的安全性和可靠性是影响煤炭开采效率的重要因素。根据现场试验情况可知,刮板输送机在运行过程中主要存在3个问题[1-3]:1) 设备载重频繁,电能消耗较大,影响到工作面其他机电设备的正常运行。2) 设备带载时重启困难,容易对机电设备内部装置造成冲击,损坏设备。3) 对于大功率重载设备,一般采用两台或多台电动机进行驱动,由于电机的差异性容易出现功率不平衡现象,影响设备正常使用。

针对双机驱动时刮板输送机易出现驱动功率不平衡现象,以某矿重型刮板输送机为例,对驱动平衡控制进行研究。

1 刮板输送机负载特性研究

刮板输送机在运行过程中是以链条进行连接传动,在电机开启后将输送的动力传递至动力耦合系统和减速系统,经过双系统的耦合配对、调校后传递至链轮机轴带动链条进行转动,促使刮板链在刮板输送机的中部凹槽内进行循环运动。此时刮板输送机将采煤机截割下来的煤炭运输至机头处,然后卸载给转载机,完成煤炭的输送。

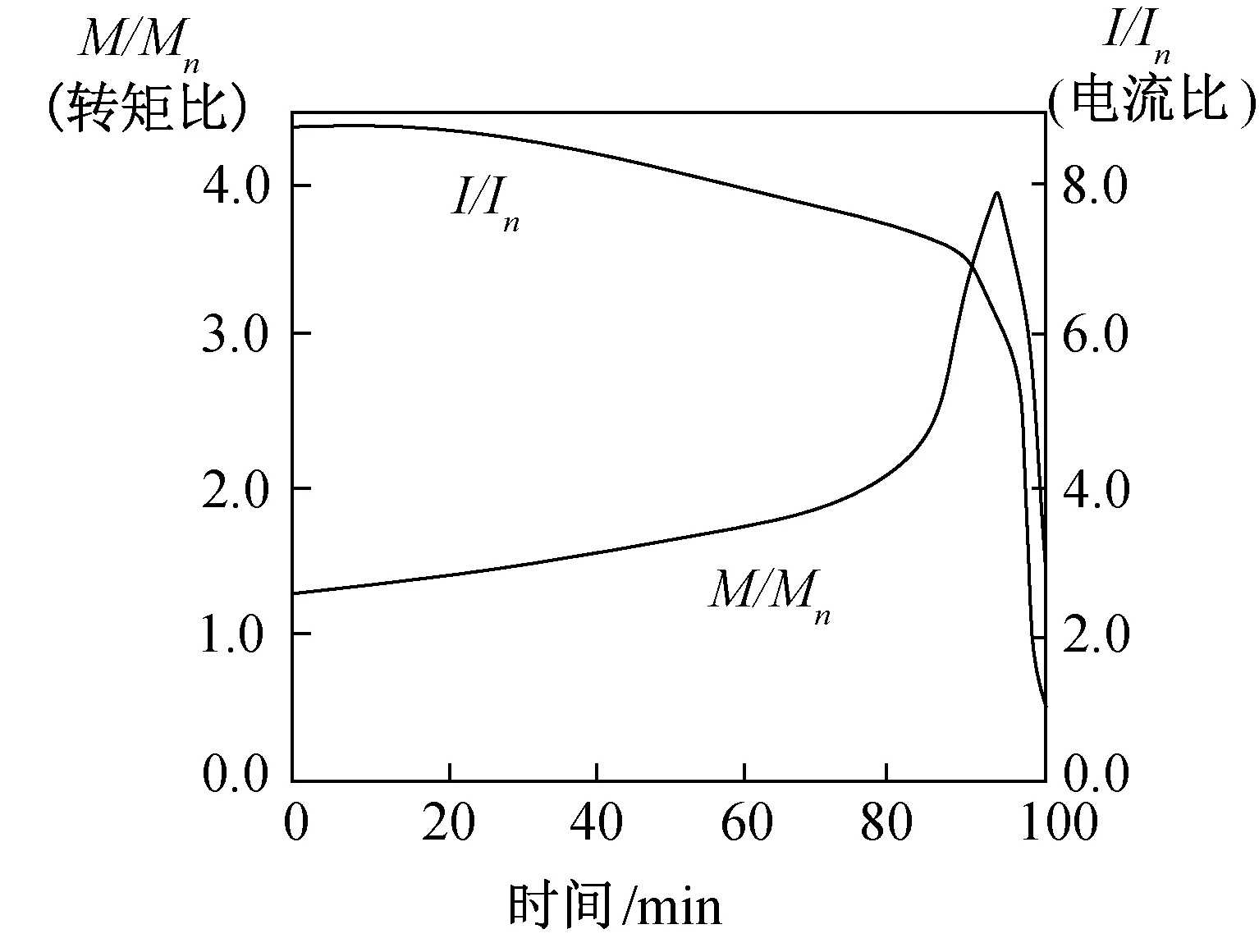

目前,刮板输送机的动力供给一般是采用鼠笼式异步电动机,该电机的优良特性造就了刮板输送机在运输煤炭过程中具有较高的稳定性和耐用性。但是由于采煤工作面的复杂特性导致采煤机截割煤壁后落入刮板输送机上的煤炭具有一定的冲击性和频繁性,给电机持续稳定的功率输送造成一定的影响。在这种情况下,如果电机采用直接启动的方式,会导致驱动机械电力系统占用较大的电流,迫使其他系统电流较小,影响该电流分支上用电设备的正常运行,导致刮板输送机出现功率不平衡状态,刮板输送机的正常运行受阻。为此,相关机电设备制造厂研制了一种大转矩电机,以便应对该类状况。某矿重型刮板输送机电机负载特性曲线见图1,其正常工作时电压为3.3 kV,电流为198.1 A,转速为1 490 r/min,过载系数为3.8,特别适合重载、满载启动。

图1 某矿重型刮板输送机电机负载特性曲线图

由图1分析可知,在刮板输送机启动时,瞬时电流(I)达到额定电流(In)的8倍以上,此时电路受到较大电流的冲击,影响其他用电设备的正常运行;而转矩在开始时缓慢增加,达至某一瞬间呈现剧增趋势后陡然下降,转矩的急剧变化严重影响刮板输送机的平稳运行。因此,采用顺序启动方式可有效降低刮板输送机瞬时启动电流,缓解转矩突变。

2 不平衡因素分析

利用MATLAB/Simulink软件建立刮板输送机仿真模型,模拟采煤过程中煤体落入刮板输送机后设备在运行过程中的电流变化特性,分析影响刮板输送机双机驱动的不平衡因素。

2.1 不同负载对双机功率平衡的影响规律

由于刮板输送机在不同负载时双机运行状态具有明显的差异性,分别选取具有代表性的3类情况进行分析,主要研究空载、50%额定载荷和满载2种情况下刮板输送机的运行特征,见图2.

图2 不同负载下双机电流曲线图

由图2可知,刮板输送机空载时,从启动到平稳运行,机头电动机与机尾电动机输出电流不存在明显的差异性,无功率不平衡现象。此外,刮板输送机在50%载荷作用下和满载作用下进行运转时,从启动到平稳运行过程中,机头电动机与机尾电动机输出电流呈现明显的不平衡特征。当刮板输送机平稳运行后,50%载荷作用下的机头电动机输出电流约为126 A,机尾电动机输出电流约为104 A,其功率不平衡度约为19.3%;而满载作用下机头电动机输出电流约为176 A,机尾电动机输出电流约为142 A,其功率不平衡度约为35%. 由此可以看出,刮板输送机双机驱动功率的不平衡度随着负载的增大而增大。

2.2 启动间隔对双机功率平衡的影响规律

一般情况下,采用顺序启动方式能够有效解决刮板输送机有载情况下出现的功率不平衡现象,分别选取机尾电动机先于机头电动机启动1 s、2 s和3 s 3种情况研究刮板输送机的运行特征,见图3.

图3 不同启动间隔下双机电流曲线图

由图3可知,刮板输送机双机驱动功率平衡受双机启动间隔的影响。当机尾电动机先于机头电动机启动1 s时,稳定后的机头电动机输出电流约为131 A,机尾电动机输出电流约为115 A,其功率不平衡度约为15.5%;机尾电动机先于机头电动机启动2 s时,稳定后的机头电动机输出电流约为125 A,机尾电动机输出电流约为122 A,其功率不平衡度约为2.46%;而机尾电动机先于机头电动机启动3 s时,稳定后的机头电动机输出电流约为128 A,机尾电动机输出电流约为122 A,其功率不平衡度约为4.77%. 由此可以看出,在一定范围内,刮板输送机双机驱动功率的不平衡度随着双机启动间隔的增大而减小。

3 模糊PID控制技术

3.1 模糊控制原理

模糊控制作为一种全新的控制方法,是现场工作人员利用实际操作经验总结出来的一种非线性的全局准确控制模式,该方法主要是针对复杂的、具有非线性变化特征的对象进行准确控制。在模糊控制过程中,通过控制3种输入量,主要是数据误差、误差变化率及变化率的变化程度,将3者输入模糊控制器中,利用自身的控制方法给出控制量的改变量,进行相关计算及结果控制。

3.2 模糊PID控制器的设计

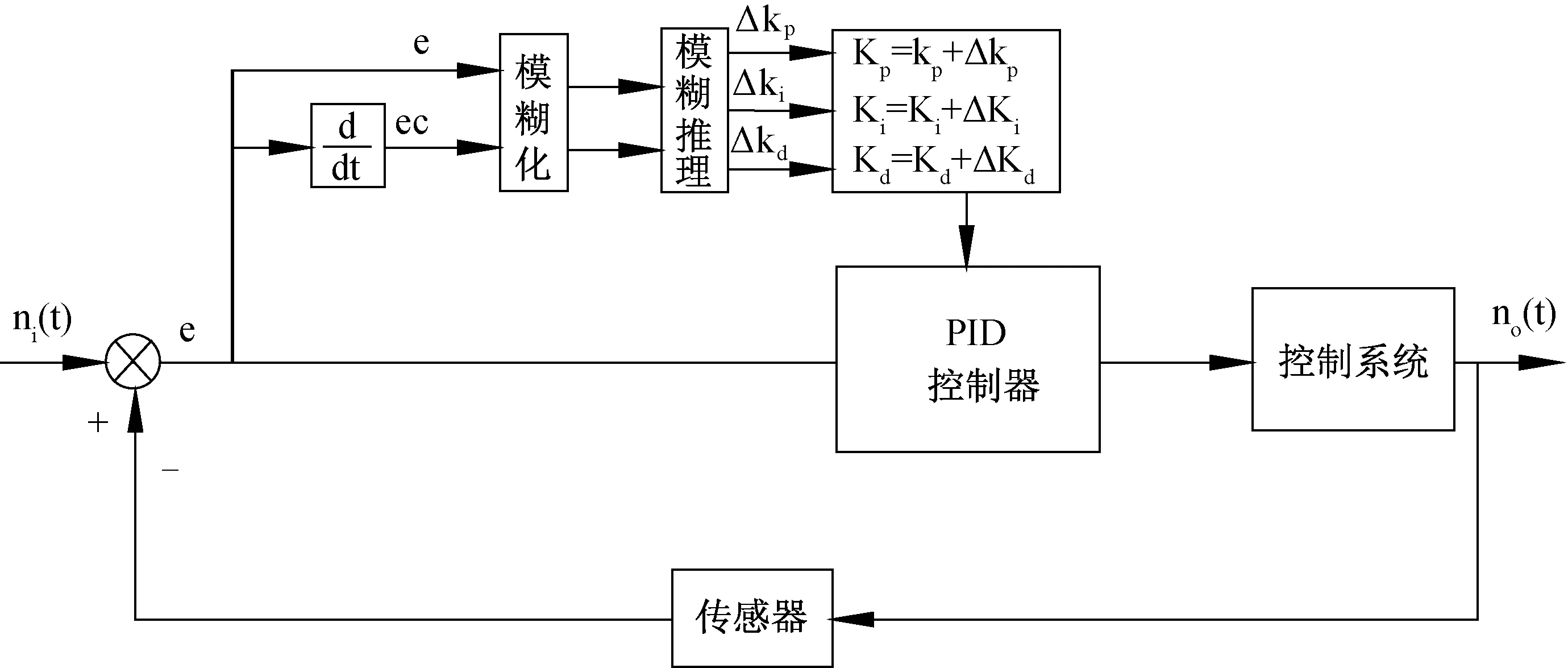

模糊PID控制技术通常是在传统PID控制算法的基础上依据模糊控制原理进行结果预留及相关处理。该控制技术核心是通过将模糊规则、初始PID参数等相关信息存储在计算器中,并提前设置与各种参数相关的运算法则,模糊PID控制原理示意图见图4. 当模糊控制器接收到命令时,依据提前设置的模糊规则进行相应程序的运算,可以得到最佳的动态结果。此外,在命令的传输或接收发生错误时,模糊控制器根据模糊控制原理及算法进行命令修正,使控制过程及结果更加智能化。

3.3 现场试验数据分析

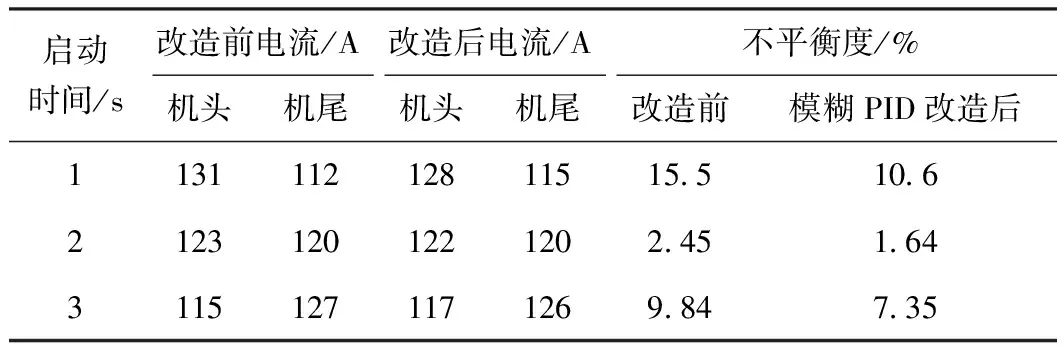

采用模糊PID控制技术对刮板输送机进行系统改造,并将改造后的刮板输送机运行数据与改造前的数据进行对比,见表1,2.

表1 不同负载时双机电流数据表

图4 模糊控制原理示意图

表2 不同启动时间双机电流数据表

由表1、2可知,采用模糊PID控制技术能够有效控制刮板输送机的双机功率,双机不平衡度分别由0.82%、19.3%、35%下降至0.41%、4.37%和20.69%,改造效果明显。此外,改造后的双机在不同启动时间间隔内不平衡度同样有所降低。

4 结 论

由于双机驱动时刮板输送机易出现驱动功率不平衡现象,研究了刮板输送机负载特性,同时利用MATLAB/Simulink软件建立刮板输送机仿真模型,分析可知,刮板输送机双机驱动功率的不平衡度随负载的增大而增大,随双机启动间隔的增大而减小,提出一种模糊PID控制技术。由现场试验数据可知,该技术降低了双机不平衡度,有效改善了双机驱动的刮板输送机运行现状。