PCZ型采样装置在斜沟煤矿选煤厂的应用

范瑞奇,陈云峰,邱广雷

(山西西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 兴县 033602)

斜沟煤矿选煤厂是一座处理能力15 M/a的现代化矿井型选煤厂,主要产品为洗混煤和气精煤。原设计有两套快速装车系统,每套系统配一台自动采样装置。在实际应用中,由于洗混煤与气精煤变异性不同,装车系统内配置的自动采样装置仅用于采取洗混煤商品煤样,气精煤商品煤样采用皮带煤流人工方法采取。人工采取煤样工作量大,精密度差无法满足生产要求。因此,在两套装车系统皮带中部各安装一台PCZ型自动采样装置,专用于气精煤商品煤采样作业。

1 设备主要结构

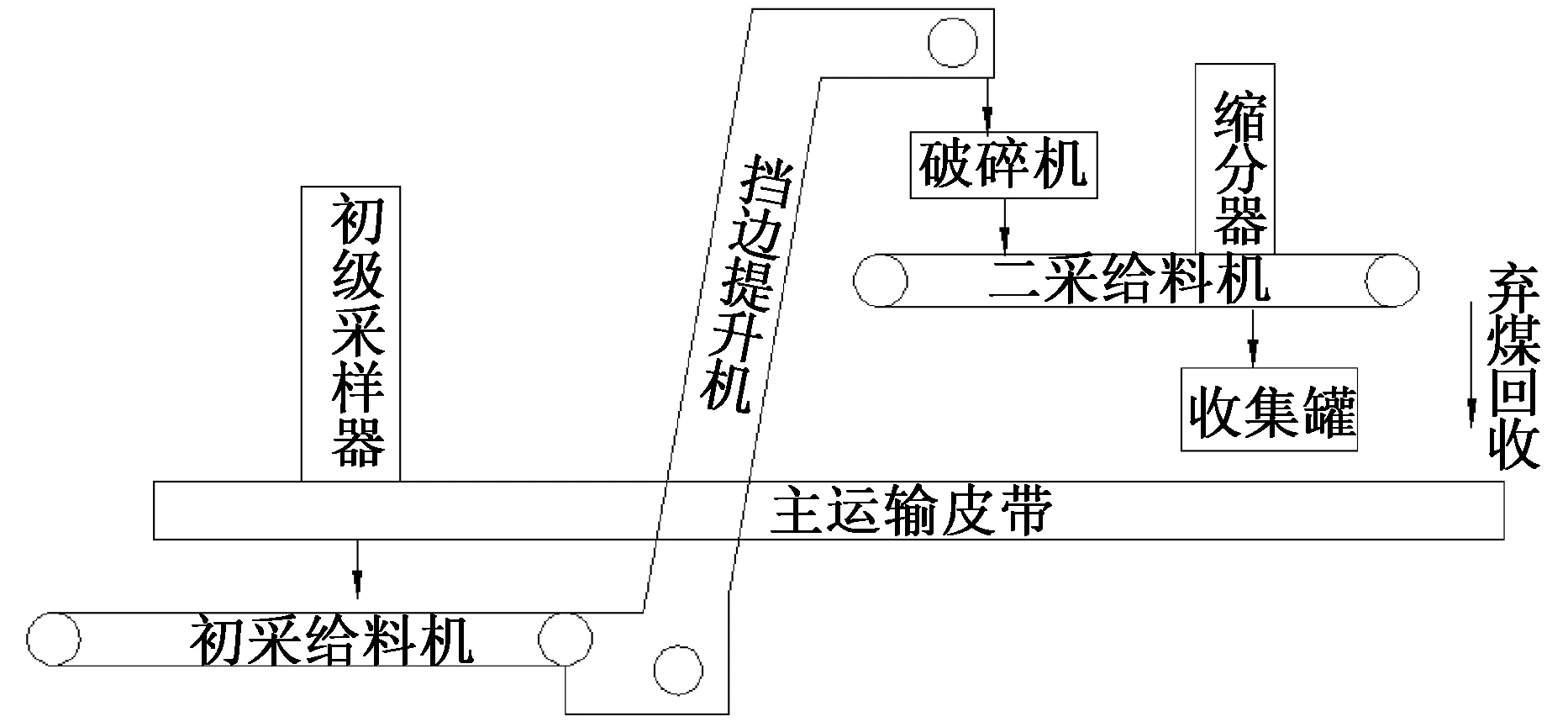

PCZ型采样装置为初级采样机安装在皮带输送机中间位置,从运行中的输送带上直接采集子样。该系统由初级采样机、初级给料机、破碎机、二次(级)给料机、缩分器、样品收集器和余煤回送装置等设备组成,见图1. 采样装置具有采样、破碎、缩分和余煤回送等功能。全密封设计,无物料损失和水分损失;采样装置的运行不受表面含水量小于15%湿煤的影响;采样装置在运行过程中没有堵煤现象;整个系统具有报警保护功能;采样周期可根据标准任意设定,并能满足无人值守要求。

图1 采样系统运行流程图

2 设备主要特点

2.1 煤流信号感应

该采样装置设有煤流信号检测,与设备运行状态形成联锁。当主运输皮带无煤流空载时,系统处于停机状态;当主皮带正常带煤时,系统可自动恢复运行状态。该装置可保证记录有效的采样次数,同时降低设备运行耗能和磨损。

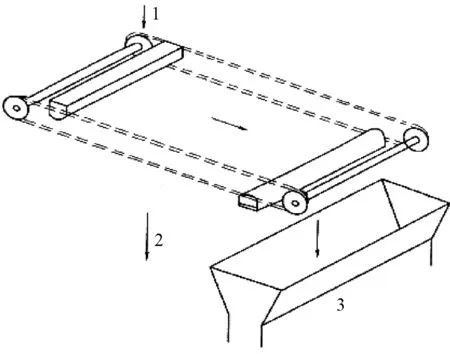

2.2 采用链条式缩分器

该采样装置采用链条式缩分器,链式机械上带有若干斗,斗以等距分布并以预先设置的时间周期单向运动,斗截割运输皮带上的煤流而抽取试样,然后翻转卸下煤样,煤样经溜管进入容器,见图2. 可通过运转周期时间设定精准缩分比。

图2 链条式缩分器示意图

2.3 集样情况监控

该采样设备集控显示有集样情况监视画面,按序排列8个集样桶,桶号为红色表示该样桶正处于下料口位置,按集样次数显示料位,当集样次数达到设置的“最大装样次数”则显示满罐,并自动切换下一集样桶。该功能可直观监视到煤样收集情况。

3 存在的问题及改进

3.1 初级采样器的改造

切割器的开口尺寸至少应为被采煤标称最大粒度的3倍,切割容器应有足够的容量,足以容纳最大煤流下切取得整个子样。根据生产设计运输皮带最大流量为5 000 t/h,皮带速度为5 m/s. 初级采样器开口尺寸为200 mm,最大煤留下切取得初级子样量计算如下:

(1)

式中:

C—煤的流量,t/h;

b—采样器开口尺寸,mm;

vh—皮带速度,m/s.

在实际生产中,精煤的运输量为3 500 t/h左右,可计算初级子样量为39 kg. 原设计初级采样量为30.50 kg,无法容纳该厂最大煤流量的初级子样量。因此,对初级采样器进行了改造。

初级采样器容积与初级子样量关系式如下:

V=m×Ds,ar×10-3

(2)

式中:

m—初级煤样量,kg;

Ds,ar—收到基煤炭堆密度,t/m3.

按精煤收到基堆密度为0.9 t/m3,最大初级子样量为56 kg. 由公式(2)计算得初级采样器理论最小容积应为0.050 m3. 一般采样器的有效容积为整体的60%. 因此,采样器容器需要达到0.083 m3.

初级采样器的容积与外形尺寸关系式如下:

(3)

式中:

r—扇形采样器的高度,m;

l—扇形采样头弧长,m;

b—扇形采样头开口宽度,mm.

按公式(3)计算,为使采样器容积达到0.083 m3,采样器开口尺寸为200 mm,高度为1.5 m时,弧长最小需达到0.55 m.

改进措施:将初级采样器改造为高度1.5 m,弧长为0.6 m,开口尺寸200 mm.

改进效果:改装后的初级采样器可完全容纳最大煤流量时的初级子样量,可保证初级子样的完整性。

3.2 初采下煤溜槽的改造

初级子样在倾斜溜槽重力作用下,滑落至输送皮带。在使用过程中煤样无法完全流入输送皮带,在溜槽内容易形成积煤。

改进措施:将下料溜槽拓宽120 mm,增大下料溜槽的倾斜度(增加10°),与采样器合理对接,保证煤样不长时间积聚,顺利进入破碎制样环节,有代表性的反映质量指标情况。

改进效果:下料效果明显,存料较少,只需定期清理内壁上沾的煤粒,使用方便可靠。

3.3 初采溜槽与主运输皮带衔接处改造

在采样系统使用中,由于主皮带在运转时,存在不可避免的左右摆动现象,导致主皮带与收集初级子样下料溜槽间隙不断变化,引起严重的漏煤。

改进措施:在溜槽上加装胶皮,封堵与主皮带上的缝隙,同时可保证皮带不会被划伤。

改进效果:漏煤量明显减少,需定期观察胶皮磨损情况进行维护。

3.4 调整采样系统煤样运输皮带转速

在实际使用中,二采运输皮带设计运输量为10 t/h,皮带速度为0.4 m/s,而挡边提升皮带运送量为1.5 t/h,所以二采运输皮带实际运输量只达到1.5 t/h. 缩分器的开口尺寸为50 mm,可计算得一次截取收集的最大煤样量m为:

(4)

缩分截取的样量过少,最终收集的煤样量不足,达不到国标要求的标称最大粒度为13 mm的试样煤量需要不少于15 kg[1].

改进措施:将初采运输机和二采运输机皮带转速由0.4 m/s调至0.2 m/s.

整改效果:缩分器一次截取的煤样量可达0.1 kg,批煤最终收集的试样量完全可达15 kg.

4 精密度测定

4.1 精密度基本方案

整机采制样精密度试验是为了验证机械采制样装置从初级采样开始到最终留样的过程中,经过既定的采样方案采集的子样以干基灰分为指标能够达到标准规定的精密度要求。机械采样精煤精密度不大于0.8%[2].

该次精密度检验采用十分样法,对机械采制样装置收集到的留样进行制样和化验,得到留样的干基灰分。试验过程如下[3]:

1) 按照十分样法对采样装置的留样进行收集,分别将第1、11、21和31等试样合并为第一个分样,依次类推。

2) 将所收取的试样制成一般分析试验煤样,测定水分和空干基灰分,并计算其干基灰分Ad.

3) 对试样进行统计学分析,依据自由度为10时上、下限因数来计算整机精密度的范围。

4.2 精密度测定过程

精密度试验由采样、制样、化验和数据结果统计4部分组成。

1) 采样。

在机械采制样装置正常工作状态下,以一个批次的煤量做为一个采样单元,按日常的采样方案进行样品采取,如此连续采取子样,使每个子样分别通过采样装置的制样系统。分别收集各子样,共40份,采用十分样法对样品进行处理。

2) 制样。

将每份试样制备成<3 mm煤样A、B两份,进一步缩分后,再制成一般分析试验煤样,共10对分析试样。

3) 化验。

按照缓慢灰化法对所有试样进行灰分平行测定。

4) 结果统计。

用精密度估算值P和因数aL、au(与计算标准差的自由度f有关)计算出精密度的上限和下限,在95%置信概率下,例行采样的精密度应落在此上下限内,aL和au由精密度范围计算因素表内查出。下限为aLP,上限为auP[4].

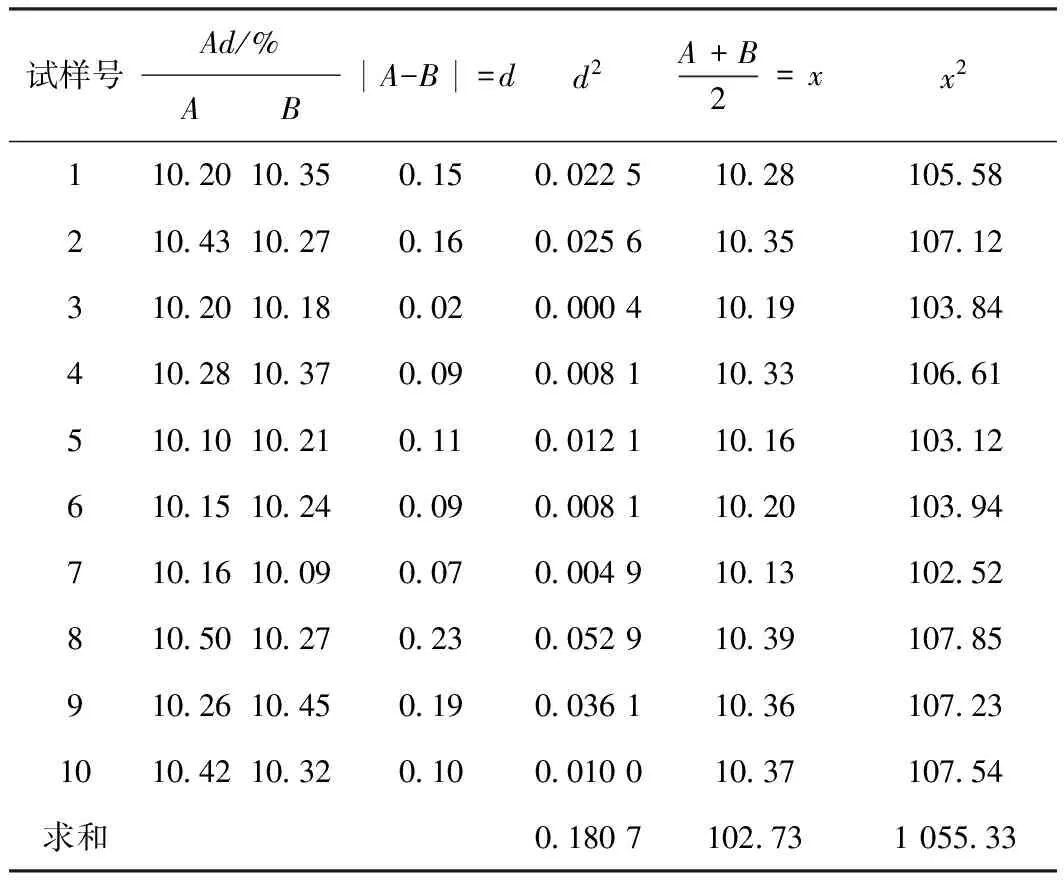

按上述过程进行精密度测定统计得出试验结果,见表1.

表1 多份采样干基灰分测定结果表

重复试样数目n=10. 平均结果为:10.27. 试样的总标准差S为:

0.26%

(5)

式中:

n—试样总数;

xi—第i个试样检测值。

批煤平均灰分精密度最佳估值为:

(6)

由精密度范围计算因素表查得自由度为10时,aL=0.70,au=1.75,则:

精密度上限:auP=1.75×0.16%=0.28%

精密度下限:aLP=0.70×0.16%=0.11%

因此,该采样装置的批煤真实精密度在95%置信概率下落在0.11%~0.28%,完全符合国标精煤机械采样精密度小于0.8%的要求。

5 采样方案的制定

按实际一列火车的装量为4 000 t为一采样单元,精煤装车运输皮带流量为3 500 t/h. 建立采样方案。

5.1 煤的变异性确定

根据表1数据可计算初级子样方差、制样和化验方差[5].

1) 计算制样和化验方差VPT.

(7)

式中:

d—每个子样双份试样间的差值;

n—子样数。

2) 计算初级子样方差V1.

(8)

式中:

x—每个子样双份试样间的平均值。

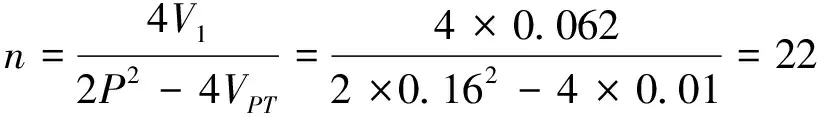

5.2 子样数的确定

子样数按下式计算得:

(9)

5.3 采样间隔时间确定

各初级子样间的时间间隔ΔT(min),按下式计算得:

(10)

式中:

m—采样单元量,t;

G—煤的最大流量,t/h.

5.4 缩分频率确定

该采样装置破碎缩分后煤样标称最大粒度为13 mm,最终试样量应不少于15 kg. 批精煤采样子样数不少于22个,每个初级子样经破碎缩分后样量应不少于为0.68 kg. 而缩分器每次切割留取的样量为0.1 kg,因此每个初级子样至少切割7次。在实际使用中,该采样装置初级子样量约为39 kg,二采运输皮带运输量为1.5 t/h,完全运送39 kg的煤量需要94 s,则缩分频率不超过13 s.

结合生产实际情况,将采样方案制定为:批精煤子样数为25个,采样时间间隔为180 s,缩分频率为10 s,可稳定采取精煤试样量不少于15 kg.

6 结 语

PCZ型中部皮带采样装置在斜沟煤矿选煤厂生产实践中的应用证明,该采样装置运行故障率低,性能稳定,精密度高,解决了人工采取劳动强度大,易产生人为误差导致商品煤质量检测出现偏差等问题。