万吨储煤仓下除尘系统管路改造分析

李育峰

(西山煤电集团 西铭矿选煤厂, 山西 太原 030052)

煤炭的转运存储历来面临比较严峻的煤尘污染问题。占煤尘总量15%~40%的细小颗粒分散度高、粒径小、比表面积大、吸附力强,沉降速度慢。在作业岗位环境气流的扰动下,长期悬浮于空气中,容易被吸入人体肺部,严重危害人体健康;并且煤尘聚集达到一定浓度时,遇到高温火源易造成煤尘爆炸事故,给安全生产带来威胁[1-2]. 国内学者对煤粉尘治理进行了大量研究,武芳冰[3]根据气固两相流动原理运用稠密流方法,对选煤厂粉尘运动规律进行了深入研讨,得出了转载点产尘机理为冲击波压降诱导风是产尘的动力源相关理论。李刚等[4]进行了旋流帷幕除尘器的机理分析与试验研究,该除尘器除尘效率达到99.8%.这些研究成果为现场治理煤尘提供了有力的技术支撑。西铭矿选煤厂万吨储煤仓于2009年投入使用,采用在给煤机簸箕部位安装落煤密闭罩和导料吸尘罩,并与负压诱导(抽风)相结合的方法进行粉尘治理。目前,除尘系统除尘效率低,必须对其进行改造优化。

1 除尘效率低的原因分析

1.1 原因分析

西铭矿选煤厂万吨储煤仓下产尘的主要部位是给煤机落煤受料口和胶带输送机转载溜槽等处,其起尘原因主要有以下几方面:

1) 原煤水分低至3%左右,微细颗粒在开采、运输破碎等环节易从粗颗粒上脱落,分离出来形成粉尘,增加了粉尘量。

2) 喷雾除尘设施年久自动化程度低,故障率高;除尘系统管路破损锈蚀严重,存在漏风现象,捕捉粉尘降尘效果较差。

3) 给煤机溜槽落煤高度过大,加大了煤尘分散程度。

4) 除尘管路设计不合理,3个万吨储煤仓共用一趟主管路所接吸尘点多,管道布置直角拐弯多,倾斜管道未设置检修清理积尘窗口,设备长时间运行后含尘气体流通阻力大、抽风效能差,使得煤粉没有在给煤机卸料处得到最有效处理。

1.2 管道除尘风速测试

3个万吨储煤仓为一字排列的独立仓,筒仓直径、高度、工艺布置等都相同,以2号仓为例进行分析,2号仓下配置4台给煤机,每台给煤机根据皮带宽度和现场实际统一配置了规格(长1.4 m×宽1.4 m)相同的吸尘罩。采用中速表、高速表实测除尘系统不同部位的风速,具体数据收集计算分析如下:

1) 使用中速表分别以4台全开、关2台开2台、关3台开1台方式实测吸尘罩风速数据(中速表校正曲线a=0.9,b=0.01).

a) 4台全开状态。

给煤机皮带吸尘罩:V1=0.27 m/s;V2=0 m/s风表叶轮偶转/不转无读数;V3=0 m/s风表叶轮偶转/不转无读数;V4=0.28 m/s.

b) 关2台开2台状态。

给煤机皮带吸尘罩:V1=0.61 m/s;V2=0.47 m/s;V3=0.46 m/s;V4=0.61 m/s.

c) 关3台开1台状态。

给煤机皮带吸尘罩:V1=1.06 m/s;V2=1.12 m/s;V3=0.83 m/s;V4=1.14 m/s.

此状态下罩内才感觉到明显的风量,通过现场试验表明皮带受料运输在此状态下除尘有效。基于吸尘罩口风速取法经验值范围要求,结合现场实际效果,吸尘罩内最小吸入速度取值1 m/s.

2) 使用高速风表测4台吸尘罩全开状态下各罩抽风管口内吸风量(高速表校正曲线a=0.97,b=0.07).

现场收集数据时仓下4台给煤机每台测3次,每次计时60 s内,取高速风表3次所测数据均值,依次可得N值。

式中:

Q—风量,m3/min;

V真—实际风速,m/s;

a—校正常数,决定于风表的构造尺寸,取0.97;

b—表明风表启动初速度的常数,决定于风表的惯性及摩擦力,取0.07;

N—3次测风表刻度盘读数的平均值,m/min;

t—测风时间,s,一般取60;

S—管路横截面积,m2;

d—管路直径,m,取0.273.

实测4台给煤机的N值分别为242 m/min、212 m/min、250 m/min、350 m/min. 由上述公式可得:

第1台:V真1=3.98 m/s;Q1=14 m3/min

第2台:V真2=3.5 m/s;Q2=12 m3/min

第3台:V真3=4.11 m/s;Q3=14 m3/min

第4台:V真1=5.73 m/s;Q4=20 m3/min

现4台吸尘罩全开运行,吸尘管入口总风量3 600 m3/h.由现用的除尘器技术参数可知,风机额定风量处理量为25 000~30 000 m3/h,按通风效能75%折算,末端总风量至少应为18 700 m3/h,由此可见管道除尘风速均达不到规范要求,管道总阻力过大,造成典型的“大马拉小车”现象。

2 改造方案

2.1 除尘工艺

目前使用的是气箱脉冲袋式除尘器,与之配套的是45 kW防爆离心风机(风量25 000~30 000 m3/h、风压2 540 Pa),其综合分室反吹和喷吹脉冲清灰各类袋式除尘器的优点,克服了分室反吹清灰强度不够、喷吹脉冲清灰和过滤同时进行的缺点,提高了收尘效率,延长了滤袋的使用寿命,又不会产生二次污染。现阶段,该工艺较先进,除尘器能正常使用,故不更新除尘器。

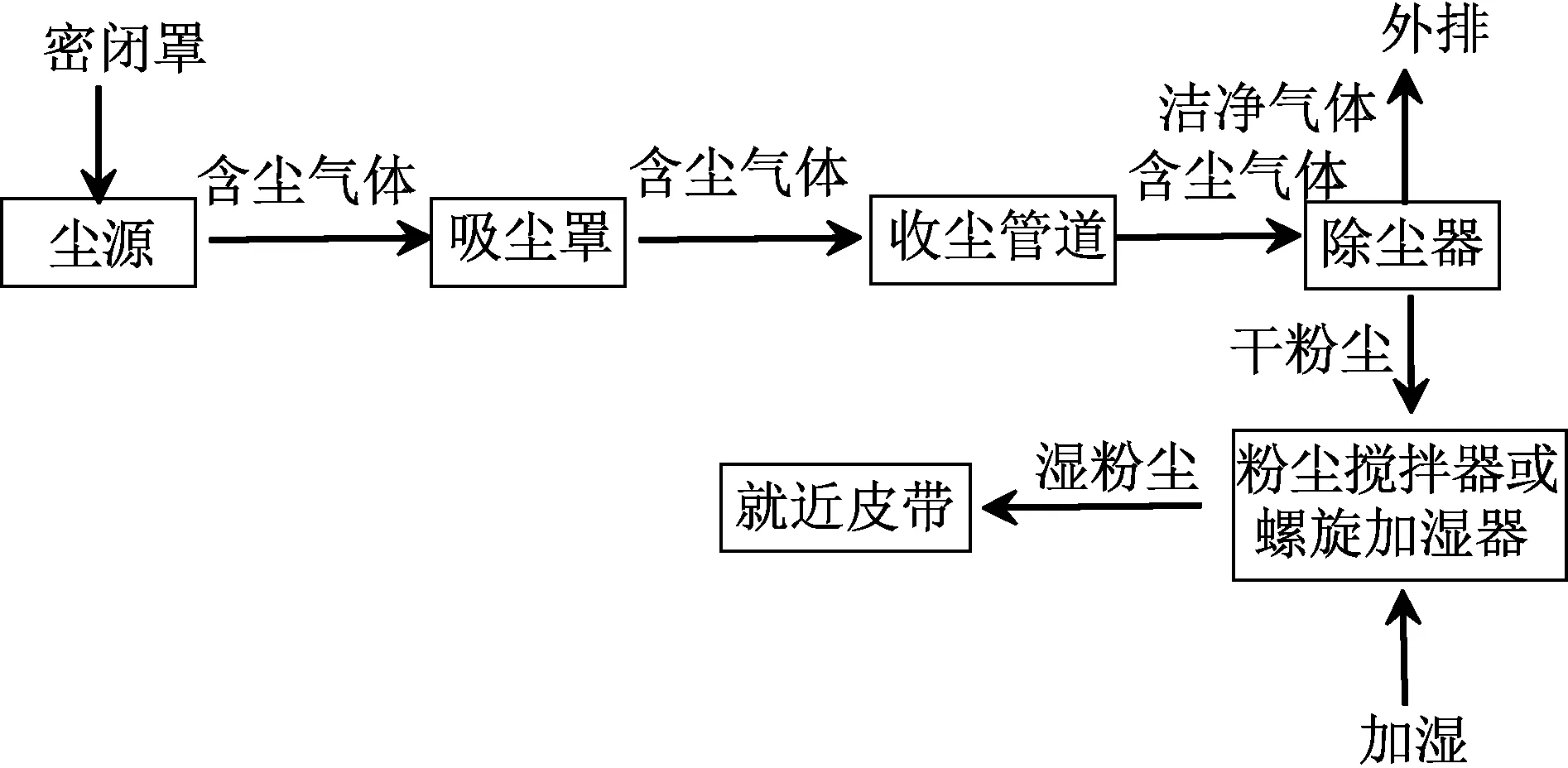

万吨仓下输煤系统除尘工艺流程见图1,分为含尘气体收集部分、含尘气体处理部分及粉尘回收部分。

图1 除尘工艺流程示意图

2.2 管路选型

1) 除尘器管道风速分析。

基于吸尘罩口风速取法经验值范围,结合现场实际效果,吸尘罩内最小吸入速度取值1 m/s. 除尘器风管直径选型时要考虑到管道内的最低流速,这一流速主要取决于滤袋处理粉尘的性质和管道的倾斜情况。风速的选择应根据粉尘的密度,一般在10~20 m/s,同时除尘器系统的管道都应尽量避免采用水平的管道,实在无法避免时,风速应取值稍大一些,一般除尘器管道风速不小于17 m/s.

2) 排风量的确定原则。

一般情况下,吸尘罩的排风量主要由被运动物料带入吸尘罩内的空气量与吸尘罩不严密处吸入的空气量两部分构成[5]. 在实践应用中,由于工作特点和吸尘罩设备加工样式的不同,无法统一计算。采用较常用的按截面风速计算排风量公式计算:

Q=3 600AV

式中:

A—吸尘罩有效净截面面积,m2;

V—控制风速, m/s,取1;

Q—吸尘罩的排风量,m3/h.

净截面面积为罩横截面积与管的横截面积之差,即:

Q=3 600AV=6 840 m3/h

由此可得,吸尘罩4台全开情况下,最优除尘效果理论值6 840×4=27 360 m3/h,小于风机的额定值30 000 m3/h,说明现有的吸尘罩大小能够满足要求,只需把锈蚀破损严重的罩更新。

3) 风管布置原则。

除尘管路在倾斜管道低处尾部设置清扫口,防止积尘;管道弯头的曲率半径以取管径的1.5~2.0倍为宜;管道渐扩管和渐缩管的扩张角以10°~20°为宜。

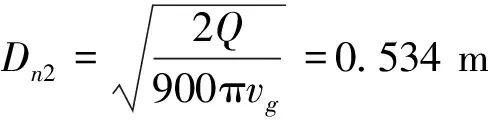

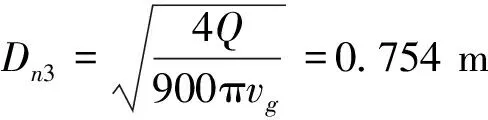

风管管径的确定:

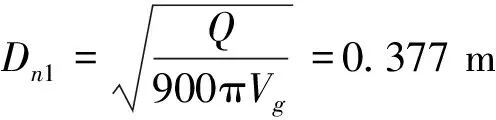

圆形除尘管道的直径确定公式为:

式中:

Dn—除尘管道直径,mm;

Q—除尘管道内风量,m3/h;

Vg—除尘管道内风速,m/s,取17.

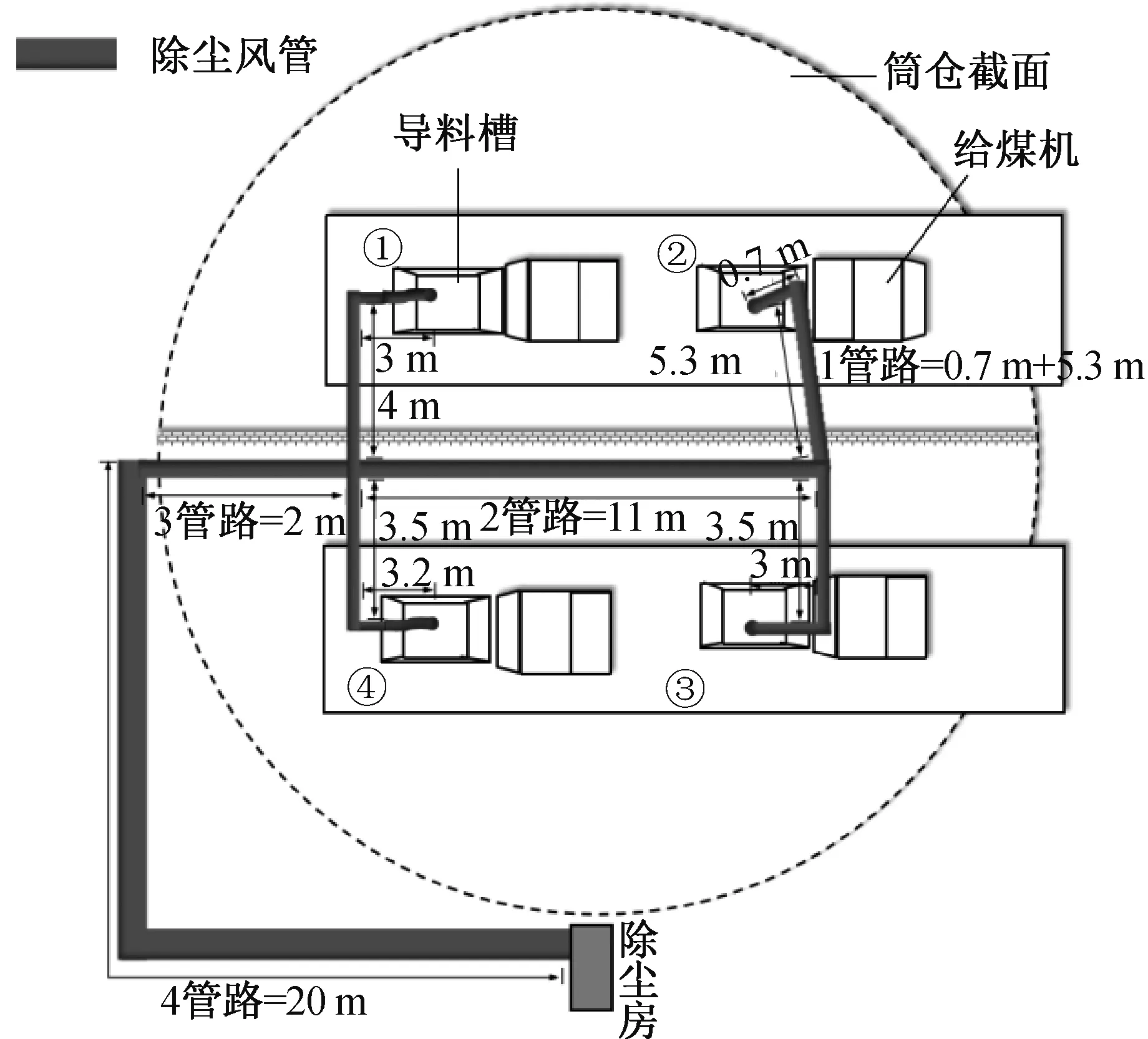

由除尘技术规范可知,煤尘除尘管道内要求的最小风速为:垂直风管11 m/s,水平风管13 m/s. 管道内最大风速在16~20 m/s. 万吨2号仓下除尘系统平面布置示意图见图2,图中1管路水平倾斜布置,下接距除尘风机最远端吸尘罩,上接2管路末端;2管路水平布置,末端接2、3吸尘罩支管,首端接3管路末端;3管路水平倾斜布置,末端接1、4吸尘罩支管,首端接4管路尾部;4管路为仓外缓倾斜布置。所有主、支管接口和拐弯都在施工中做了弧度处理。

图2 万吨2号仓下除尘系统平面布置示意图

以2号仓下为例计算管路直径:

取Dn1=373 mm,则风管中的实际风速为:

取Dn2=530 mm,则风管中的实际风速为:

取Dn3=750 mm,则风管中的实际风速为:

4管路:由图1可知,4管路和3管路理论风量值相同,取Dn4=800 mm,则风管中的实际风速为:

因此,4管路风速在除尘技术规范的合理区间,故原有仓外D=800 mm风管符合要求,可利用不做更改。

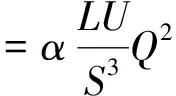

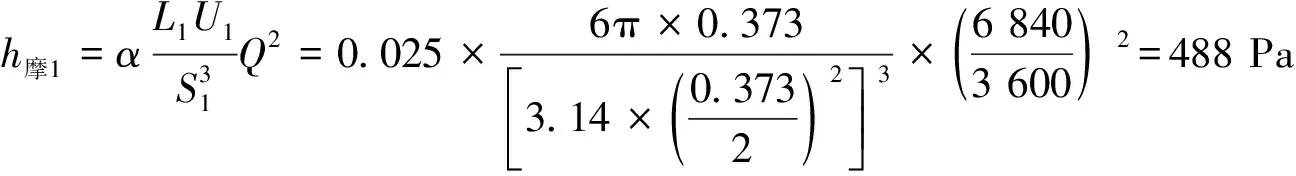

3 管道压力损失计算

通风管道的压力损失计算是为了确定各管段的管径和阻力,保证系统内达到要求的风量分配。

式中:

h摩—摩擦阻力,Pa;

α—摩擦阻力系数参考经验值,管=0.025 kg/m3;弯头=0.011 kg/m3;闸板=0.02 kg/m3;收缩段=0.04 kg/m3;

L—管道长度,m;

U—管道截面周长,m;

S—管道截面面积,m2;

Q—管道风量,m3/h.

根据现场实际布置,L1=6 m,L2=11 m,L3=2 m,L4=20 m.

总管路考虑10%的局部阻力,取值1.1,h摩=(h摩1+h摩2+h摩3+h摩4)K=1 366 Pa,小于风机的额定风压2 540 Pa.

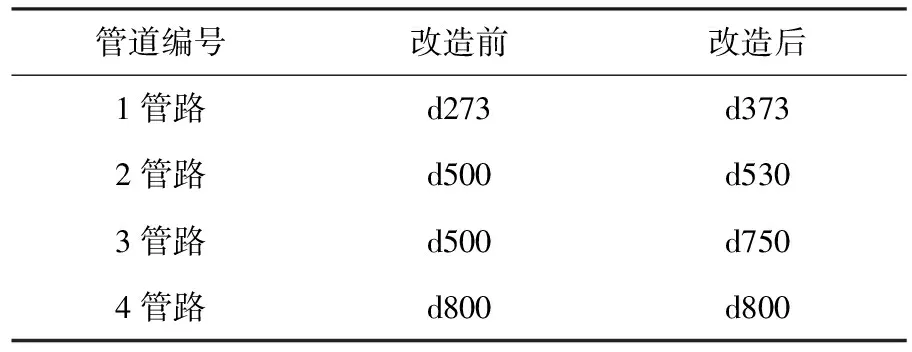

综上所述,确定风管管路1、2、3的管路直径分别为373 mm,530 mm,750 mm,无论根据吸尘罩内最小吸入速度1 m/s计算的理论吸风量4台总和还是以管道优化风速选型的管道直径计算的最长沿程阻力,均小于风机每小时处理风量和风压,选型可用。改造前后除尘管道直径对比见表1.

表1 万吨2号仓下除尘管道选型比对表 mm

4 应用效果

除尘系统改造完成投入运行后可靠稳定,仓下空间的粉尘降低,从2019年9—11月经过专业检测效果看,粉尘浓度由150~200 mg/m3降到8 mg/m3以下。

5 结 语

西铭矿选煤厂除尘系统除尘效率低,分析其原因为管道阻力过大,提出对管路进行选型改造,改造后,每个仓4台给煤机除尘罩内吸风量都满足除尘要求,粉尘浓度由150~200 mg/m3降到8 mg/m3以下,除尘效果良好。建议在设计除尘系统时,管路通风量应与除尘设施处理量相匹配,同时在管路布置时,尽量减少直角拐弯,并在倾斜管道上设置检修清理积尘窗口。