美国钢轨原位修复技术

梁旭,周清跃,张银花,刘丰收,王猛

(中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

0 引言

尽管钢轨的冶金质量与机械性能不断提升,打磨和润滑等维修养护手段不断革新,但钢轨伤损一直是世界各国铁路公司时刻需要面对和解决的问题。钢轨原位修复技术是对无缝线路伤损钢轨永久性修复的一种方法,采用液压钢轨拉伸器在不改变线路锁定轨温的前提下,通过插入或不插入短轨的方式修复伤损钢轨。

插入短轨的原位修复在我国无缝线路上被广泛应用,这种方案的弊端在于[1]:(1)增加2个铝热焊接头,但铝热焊接头通常是线路的薄弱环节,容易产生伤损;(2)重伤钢轨应在24 h内下道,但申请天窗、调运插入轨、调集工人与机具等前期工作可能导致无法在24 h内完成切割下道、插入短轨、焊复、打磨等作业,现场多采用“紧急处理—临时处理—永久处理”的方式解决,大大增加了维修工作量、占用天窗时间;(3)插入钢轨的廓形与原钢轨廓形存在差异,需要进行人工顺接修磨,工作量大,打磨质量难以保证,影响轨道平顺性。因此,世界各国都在发展不插入短轨的原位焊技术修复钢轨伤损。

美国在钢轨原位修复技术方面开展了多年研究与测试,至今已发展出轨头铝热焊补、气体自保护电弧堆焊焊补、宽焊缝铝热焊(简称宽焊缝)和低钢轨消耗闪光焊技术。其中前2种技术主要应用于轨头部分的内部或表面伤损的修复,后2种技术不但可修复轨腰、轨底区域的伤损,还可用于对垂直折断钢轨的焊复。

1 轨头铝热焊补

轨头铝热焊补技术可在不切断钢轨的情况下修补轨头较窄位置的伤损,可以保持原始的轨腰及轨底性能和钢轨的原始纵向应力状态。

1.1 实验室分析

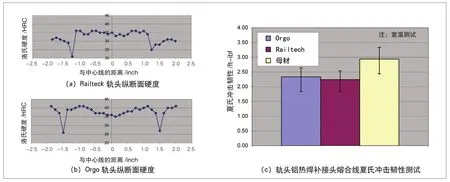

美国交通技术中心(TTCI)对轨头铝热焊补接头的实验室测试结果表明[2]:轨头铝热焊补接头的硬度和微观组织与普通铝热焊接头相似(见图1、图2);直立静弯测试结果远超普通铝热焊接头,倒立静弯测试结果略低于普通铝热焊接头的直立静弯测试结果;在固定闪光焊接头上进行轨头焊补后,并未发现异常的高残余应力,轨头铝热焊补接头的最高应力位于轨头下圆弧位置[3](见图3);存在普通铝热焊中常见的气孔和溢流飞边等伤损。

1.2 线路测试

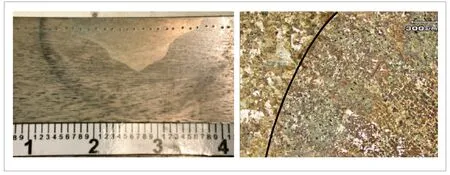

2008—2015年,TTCI在环形试验线上开展FAST试验中对普通钢轨的轨头铝热焊补接头进行了3轮测试[4-6],对在闪光焊接头上制作的轨头铝热焊补接头进行了2轮测试[6-7]。焊补作业情况和不同开槽方式见图4、图5, V形槽焊补接头外观与纵断面酸蚀形貌见图6。

从测试结果可知:无论是在普通钢轨还是在闪光焊接头上的焊补,其主要伤损形式都为轨面的剥离掉块、塑性变形和低塌,主要失效模式为起源于轨头下部溢流飞边处的疲劳断裂(见图7),混凝土轨枕上的焊补接头更容易发生断裂。

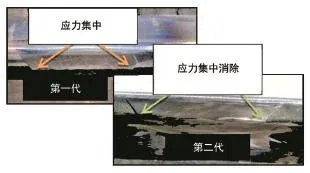

针对以上情况,TTCI和焊补接头制造商采取了以下改进措施:(1)开展周期性(25~30 MGT)的钢轨打磨;(2)优化焊接磨具设计(见图8);(3)改进焊补材料,改善与钢轨母材的硬度匹配性;(4)改进推凸和焊后打磨工艺,减少应力集中点(见图9);(5)优化轨头下应力集中情况。

图1 轨头铝热焊补接头的纵截面宏观形貌与尺寸(左:OW-2;右:BW-1)

图2 轨头铝热焊补接头的纵断面硬度与夏氏冲击韧性测试结果

图3 轨头焊补接头的纵向残余应力分布(绿色4点是作为对比的新轨应力值)

图4 移动轨头伤损焊补车在现场作业

图5 不同的开槽方式

2013—2016年,来自2个制造商的轨头焊补接头在东部超级试验场(商业运营线路)进行了线路测试[8],累计通过总重120 MGT,服役表现如下:所有焊补接头轨面都出现了滚动接触疲劳伤损和塑性变形,不同制造商焊补接头的伤损程度不同(见图10);周期性打磨可以有效控制伤损发展;与普通的铝热焊接头类似,焊补接头存在低塌情况(见图11);无接头失效发生。

图6 V形槽焊补接头外观与纵断面酸蚀形貌

图7 起源于溢流飞边的疲劳断裂案例

图8 轨头下颚模具优化

图9 焊后精磨消除应力集中

图10 2个制造商的下股钢轨轨头焊补伤损对比

图11 在6.8°曲线下股上2个制造商的接头纵向廓形对比

2 气体自保护电弧堆焊焊补

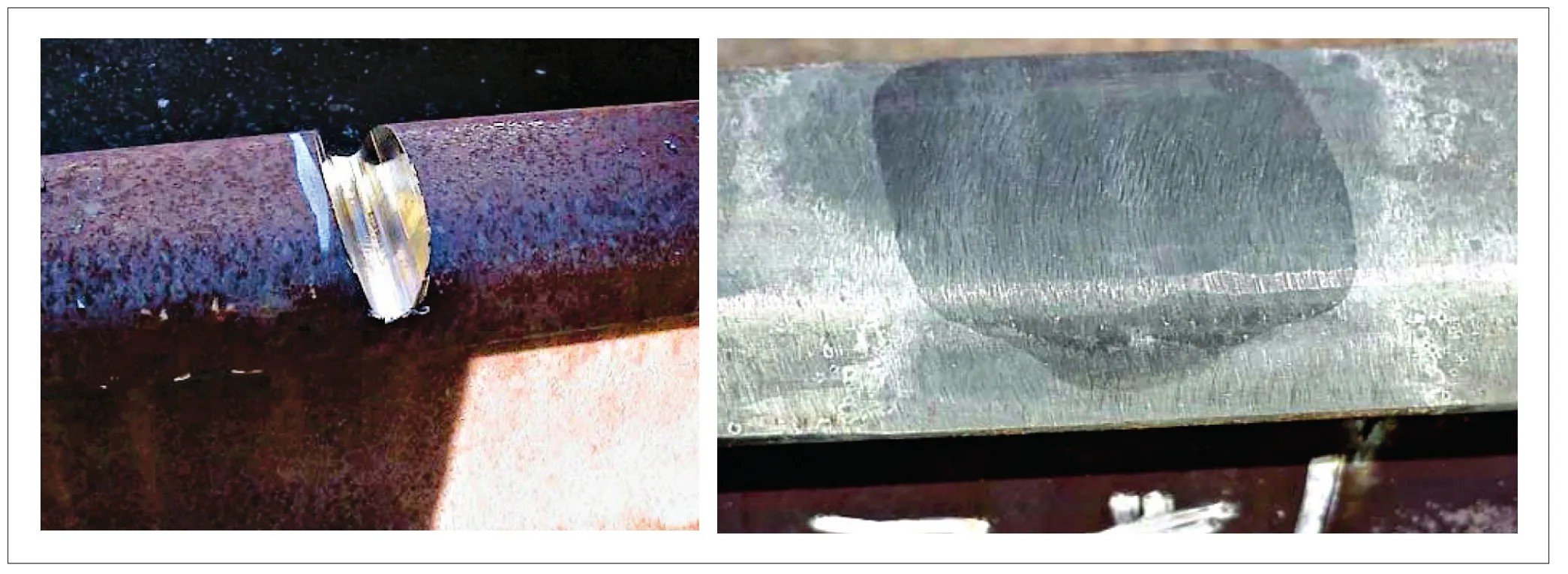

电弧堆焊焊补可以根据焊芯材料的不同,对高锰钢辙岔或普通轨头伤损进行焊补。Holland公司开发了一种应用于轨头焊补的技术,该工艺采用自动气体保护金属电弧焊(GMAW)技术,可修复轨头最大深度为34.9 mm以内的伤损。

2.1 实验室分析

实验室测试结果表明:GMAW电弧堆焊接头的各项测试性能达到或超过铝热焊和闪光焊接头性能[9]。焊前开槽与焊后经酸蚀的宏观形貌见图12,堆焊层纵截面的宏观形貌与微观组织见图13,堆焊层最深处距轨面22.225 mm,黑线为熔合线位置,堆焊层中存在孔洞和夹杂物。由堆焊接头与闪光焊、铝热焊接头、轨头硬化钢轨母材的拉伸性能对比(见图14)可知,堆焊接头的拉伸性能与闪光焊接头基本相当。

2.2 线路测试

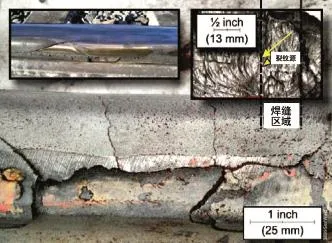

2004年,TTCI在环形试验线上开展FAST试验,铺设12组堆焊接头并对其跟踪测试。堆焊接头测试结果为[10-11]:12组接头中有9组通过累积192 MGT的考核,有2个接头分别在通过总重为124、127 MGT时发生轨头水平断裂(见图15),裂纹起源于熔合线。另有1个接头在171 MGT时由于轨距角出现剥离掉块下道。此外,成功对1个厂焊接头进行堆焊焊补。

3 宽焊缝铝热焊

宽焊缝焊接技术可通过1个焊接接头取代插入短轨和2个焊接接头的方式修复接头或轨头伤损。在纵向69.85 mm以内的伤损,都可以通过1个宽焊缝接头进行原位修复。

图12 焊前开槽与焊后经酸蚀的宏观形貌

图13 堆焊层纵截面的宏观形貌与微观组织

图14 堆焊接头与闪光焊、铝热焊接头、轨头硬化钢轨母材的拉伸性能对比

图15 堆焊接头轨头水平断裂

TTCI对宽焊缝接头开展的实验室测试结果显示[12]:宽焊缝焊接时间比普通焊接多6 min,其组织结构、基本力学性能、轨底残余应力、静弯性能与普通接头无较大差别(见图16、表1)。

图16 宽焊缝接头和普通接头的硬度与残余应力分布对比

表1 静弯测试结果

TTCI先后在环形试验线和东部超级试验场(商业运营线路)上对宽焊缝接头开展线路测试[13-16],结果表明:在不进行常规打磨的条件下,宽焊缝接头的平均服役寿命为490 MGT,与北美重载铁路7°~10°小半径曲线钢轨的预期服役寿命基本相当,如果采用打磨来消除小的剥离掉块和塑性变形,宽焊缝接头的服役寿命还会更长。宽焊缝接头低塌的程度比普通接头更严重,发展速度更快(见图17)。同时,宽焊缝接头存在内部缩孔、溢流飞边导致的疲劳伤损以及剥离掉块等问题(见图18)。

图17 宽焊缝接头纵向廓形发展规律(主要走行方向为从左至右)

4 低钢轨消耗闪光焊

低钢轨消耗闪光焊接头与传统闪光焊接头相比减少近50%的钢轨消耗,提高了现场焊和合拢焊上闪光焊的效率和效用,其作用为:当钢轨中出现垂向伤损时可简单地将钢轨锯开,再通过闪光焊将伤损在焊接的过程中熔化、挤出、消耗。低钢轨消耗闪光焊与传统闪光焊(消耗38.1 mm钢轨)相比,减小了对锁定轨温的影响。低钢轨消耗闪光焊接头性能的实验室测试结果与传统闪光焊接头相当[10]。

5 结论与展望

美国钢轨原位修复主要可归纳为2类:焊接和轨头焊补。这2类技术各具特点,同时也有各自不同的适用范围。焊接可以修复轨腰、轨底处的伤损,也适用于垂直断轨的处理;轨头焊补则可最大限度地保留轨腰和轨底的完整性,仅处理伤损多发的轨头区域。

焊接可采用宽焊缝铝热焊、普通铝热焊和低钢轨消耗闪光焊。无论是从应用范围,还是设备便利性的角度,在现场伤损接头的焊接上,铝热焊都具有比较优势。但从接头性能的角度,铝热焊接头与闪光焊接头存在一定差距。值得注意的是宽焊缝铝热焊接头存在更为严重的低塌和焊接伤损隐患,这也是需要优化的方向。

图18 宽焊缝接头的常见伤损

焊补主要有铝热焊补和电弧焊补。铝热焊补可以焊补整个轨头,在深度上有一定优势;而电弧焊补更便于处理表层伤损,在长度上有一定优势。因此,可以应用前者处理轨头核伤或其他内部伤损,应用后者处理轨头次表面的剥离掉块等RCF伤损。

我国钢轨原位修复技术起步较晚,目前,宽焊缝铝热焊主要依靠德国、法国的技术和产品,轨头电弧焊补也并未开展更长时间、更大范围的可行性验证。轨头铝热焊补技术是近年来美国TTCI的重点研究方向之一,我国在这项技术的研究尚未起步。因此,有必要在基于熔焊技术的钢轨原位修复技术方面开展更深入的研究,实现关键产品与装备的国产化,打破欧美等国在这项技术上长期垄断的局面。